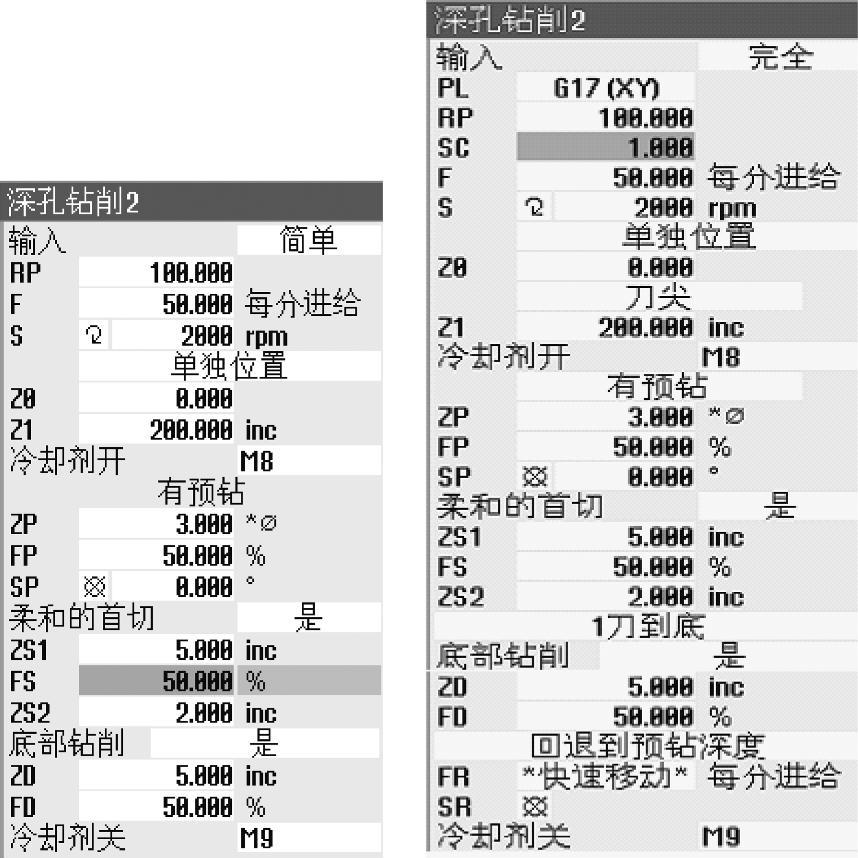

(1)指令功能 深孔钻削2的完全模式与简单模式的参数界面如图7-15所示。通过与图7-14的比较我们看到,即使在深孔钻削2的“简单”输入模式下,其参数也比深孔钻削1的“完全”输入模式要多,说明该钻孔循环所能够实现的钻孔加工功能更加强大。深孔钻削2循环除具有深孔钻削1循环的功能外,还具有慢速进给率进行孔定位、试钻孔和软切进入材料的功能。

1)钻孔入口处的深孔钻削。深孔钻削2有带/不带孔定位的深孔钻削和带试钻孔的深孔钻削,两个方式不可并存。

①带孔定位的深孔钻削方式是指进行孔定位时刀具以慢速进给率(FA)加工至孔定位深度(ZA),接着使用钻削进给率。进行多次进刀钻削时,孔定位深度必须位于参考点和第1个钻深之间。

②带试钻孔的深孔钻削方式是指循环可选择试钻孔的深度,可选择以绝对/增量或钻孔直径倍数(一般为直径的1.5~5倍)的方式进行编程。进行试钻孔时,第1个钻孔深度必须位于试钻孔和最终钻深之间。以慢速进给率和低转速进入试钻孔,进给率和转速可调。这时,进入和退出试钻孔都是通过主轴进行的,此时主轴的旋转方向可设置为静止主轴、右转主轴和左转主轴。这样,在使用长细型钻头时便可避免钻头断裂。

图7-15 深孔钻削2参数对话框界面

2)柔和(软)切进入材料是指所用刀具和材料都可能对进入材料产生影响,在可编程的第一段行程距离上会遵循孔定位进给率,另一个可编程的行程距离上一次性将进给率提升到钻孔进给率。这种加工方式对断屑/排屑的控制在每次切入时都会重新生效。即排屑时无提前距离(V3)生效;断屑时回退量(V2)不生效。窗口中不会显示这些参数。此时,软切深度(ZS1)作为“提前距离”或“回退量”生效。

3)底部钻削控制是指对深孔钻削出口处钻孔的控制,如果通孔出口平面与刀具轴形成角度,则应减小进给率。当“不选择”通孔钻削时,以加工进给率钻至最终钻深,之后可以对在钻深处的停留时间进行编程;当“选择”通孔钻削时,以钻削进给率钻至剩余钻深(ZD)后,继续以慢速进给率进行钻削,以避免钻头出现摆动。(https://www.xing528.com)

4)根据工艺和刀具要求支持对切削液开/关的控制。可以实现在Z0+安全距离或试钻孔深度(使用试钻孔加工时)处接通,始终在最终钻深处关闭的功能。

(2)编程操作界面 深孔钻削2孔循环(CYCLE830)参数对话框如图7-15所示,编程界面操作说明见表7-11。

表7-11 深孔钻削2孔循环(CYCLE830)编程界面操作说明

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。