(1)指令功能 新版的CYCLE82循环指令的功能得到了很大的发展,更适合各种钻削加工工作实际情况的需要。主要功能如下:

1)浅孔钻削的主要切削刀具为钻削顶角为118°的麻花钻。对话框界面中的加工参数与钻中心孔基本相同。

2)当选择“刀杆”的方式表示切削深度时,Z1尺寸表示除去钻尖部分的钻杆切入的净深度。钻尖部分的长度在加工时由控制系统根据钻头钻削顶角的实际角度自动计算出来,并补偿在钻削深度中。当选择“刀尖”的方式表示切削深度时,Z1的尺寸就包括了包含钻尖在内的切入净深度。

3)在到达切削深度处停留编程的时间后,刀具退回至“返回平面”位置。DT这个参数对于通孔的钻削可以忽略,而对于使用锪钻加工沉头孔时一般都要设置。

4)可以设定第1次进刀时的进给率百分比,用于降低或提高进给率。孔定位是使用低于钻削进给率F的慢速进给FA,进行一段ZA距离的定位钻削,以得到较好的位置精度。当遇到难加工材料或切削条件恶劣时,则可以降低进给率,以保护刀具和工件免受伤害。而对已经完成预钻的孔进行加工时,可以提高进给率(超出正常浅孔钻削进给量的数值),以提高生产效率。

5)底部钻削是使用低于钻削进给率F的慢速进给FD,进行距离Z1的一个ZD行程的底部钻削,以获得较好的钻孔(出口位置)质量。

6)根据加工材料和现场条件决定不提刀进行断屑或是提刀断屑。

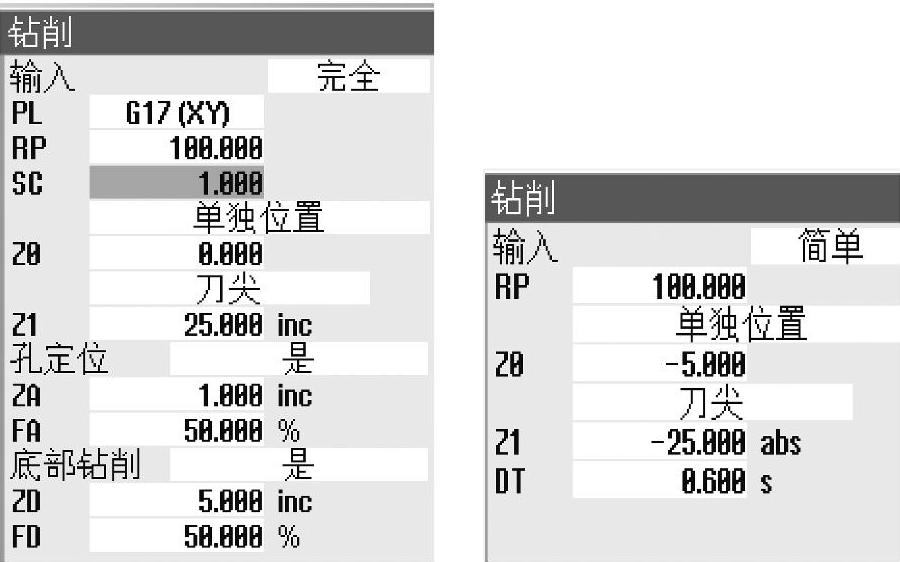

(2)编程操作界面 钻孔循环(CYCLE82)两种输入设定的尺寸标注图样及参数对话框如图7-8和图7-9所示,编程界面操作说明见表7-2、表7-3和表7-4。

输入的简单模式和完整模式是4.7版本新功能,窗口显示通过参数MD52210设置。简单模式隐藏的窗口参数可以通过参数MD55300~MD55309设置。

图7-8 钻削界面的钻孔标注尺寸图样

图7-9 钻孔循环参数对话框界面

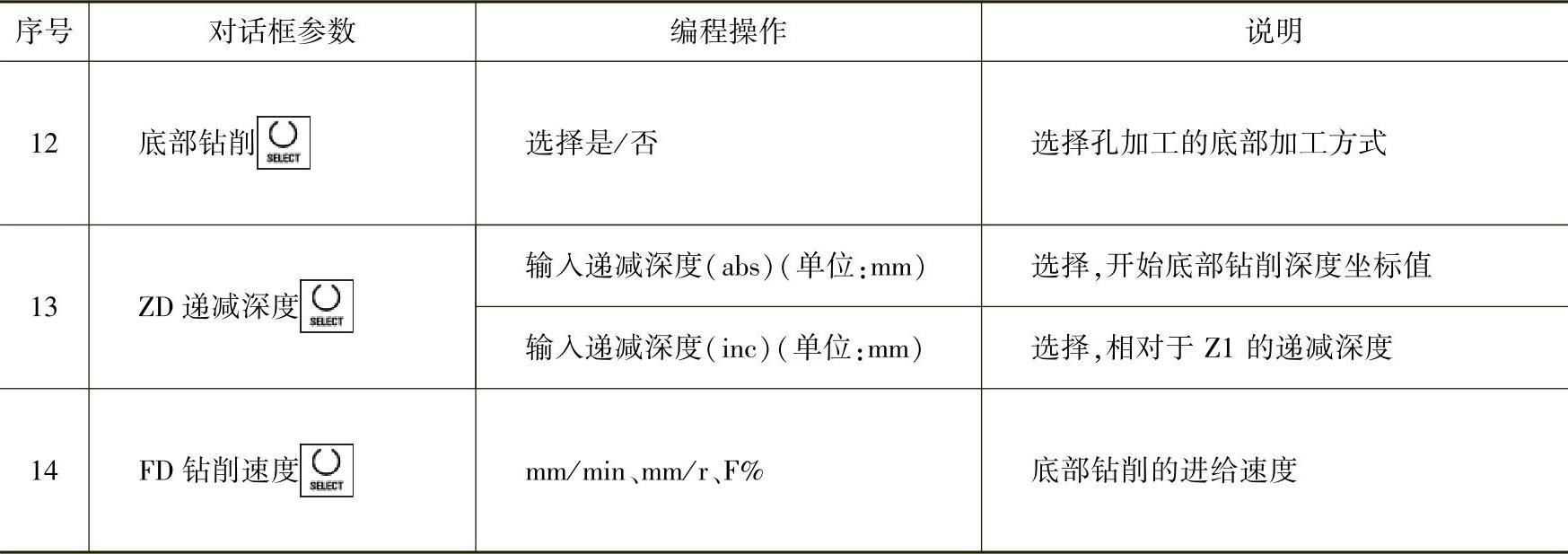

表7-2 钻孔循环(CYCLE82)通用参数编程界面操作说明

(https://www.xing528.com)

(https://www.xing528.com)

表7-3 钻孔循环(CYCLE82)孔定位参数编程界面操作说明

表7-4 钻孔循环(CYCLE82)底部切削参数编程界面操作说明

如图7-10所示,浅孔钻削加工的尺寸标注形式一般有两种,钻孔尺寸除了直径尺寸ϕ1外,还标注从钻孔平面至钻尖的距离L3(一般称为传统标注方式)和标注从钻孔平面至钻杆直径前部的距离L1(除去钻尖部分),麻花钻头的钻削顶角(默认值为118°)。

图7-10 钻中心孔、浅孔钻削加工的尺寸标注形式

例如,使用刀杆直径为ϕ1=10mm标准麻花钻(顶角为118°)钻孔时,设定以“刀尖”方式在Z方向对刀。填入图7-9所示对话界面数据,如果深度定义项选择“刀杆”方式(标注尺寸L1形式),实际加工中系统会按照刀具表中所输入的钻头顶角数据自动计算出L3(28.004),并补偿在钻削深度中,故实际加工深度为L3的数据(28.004mm),这对于指定透孔的钻削深度非常方便。相同情况下,深度定义项选择“刀尖”方式(标注尺寸L3形式),实际加工深度为25mm。

生成的程序段指令对比如下:

CYCLE82(100,0,1,,25,,0.6,10,10001,11) ;刀杆方式

CYCLE82(100,0,1,,25,,0.6,0,10001,11) ;刀尖方式

在828D系统配置刀具表时,需要操作者将钻头的实际直径和钻头顶角等相关参数输入到系统的刀具存储器中。在编程时,程序员只要根据图样标注尺寸的方式对应“浅孔钻削循环”对话界面中的“深度定义”项目中的选项,系统会根据不同的钻头顶角尺寸自动计算出实际钻深数据。

同理,钻中心孔循环的参数选择也是这样。因此,编程者可以根据图样尺寸标注的具体情况,选择相应的参数数据形式,即可完成符合实际图样的零件的加工任务。

操作小技巧:运行“刀杆”方式的程序后,单击屏幕右侧的软键〖基本程序段〗,会弹出一个并列界面,显示CYCLE82循环指令中钻削加工中的基本G指令的内容,其中显示出钻孔深度Z的实际坐标数据为Z—28.004。运行“刀尖”方式的程序后,钻孔深度Z的实际坐标数据是Z—25。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。