1)读取刀具相关信息。

$P_TOOLNO ;当前(有效)刀具号(T号)

$P_TOOL ;当前(有效)刀具号的(有效)刀沿号(D号)

$P_TOOLP ;最后一次编程的刀具号

$P_TOOLL[n] ;作用的刀具长度,n=1,2,3

上面这些指令一般只可在程序中进行读取信息,不能写入数据。将其编写在加工工序中,可与机床实际的数据对比作出判断,以保证加工程序运行的安全性。

编程示例:

程序代码 注释

R5= P_TOOLNO ;查验当前已经激活的刀具号(T号)

P_TOOLNO ;查验当前已经激活的刀具号(T号)

R6=$P_TOOL ;查验当前已经激活的刀具的刀沿号(D号)

R7=$P_TOOLP ;查验运行程序中最后一个编程的刀具号(T号)

R8=$P_TOOLL[1] ;查验当前已经激活的刀具第一长度值

运行上述指令后,可在系统“OFFSET”功能区的“R参数”界面中看到上述信息。

2)读取或写入刀具的几何数据。在编写NC程序时,刀具数据分别由T和D两个参数号代表选择的刀具和被直接分配给刀具的刀沿。程序段中的编写格式为:$TC_DPx[T,D]。(https://www.xing528.com)

指令参数说明:

DPx:表示刀具参数编号,角标x表示DP变量的序号。

[T,D]:T表示刀具号,D表示刀沿号。

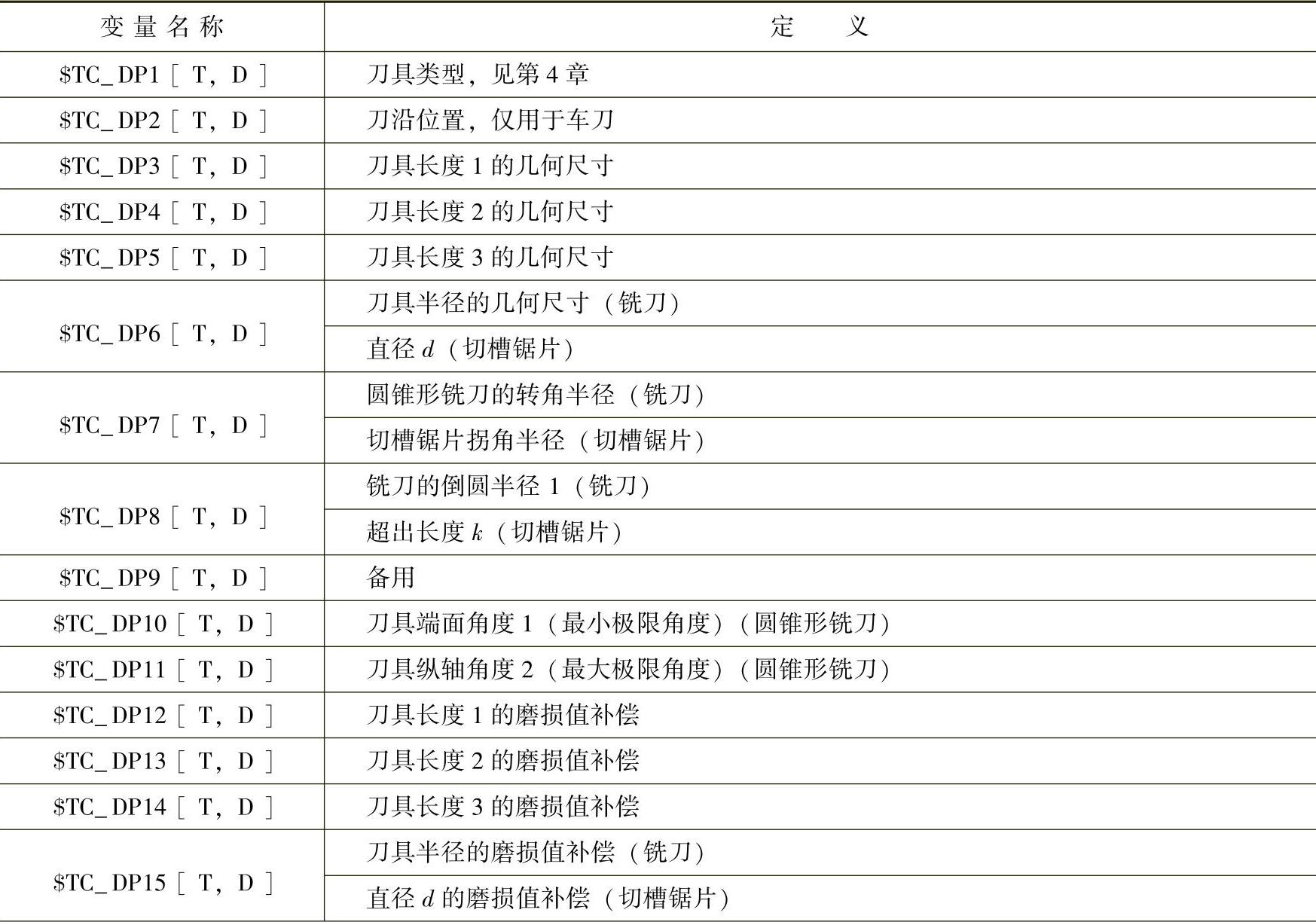

补偿存储器DP1~DP25的各个参数值可通过程序的系统变量读写。所有其他的参数被保留。

刀具参数$TC_DP6~$TC_DP8、$TC_DP10、$TC_DP11、$TC_DP15~$TC_DP17、$TC_DP19和$TC_DP20视刀具类型不同会有其他含义,见表6-4。

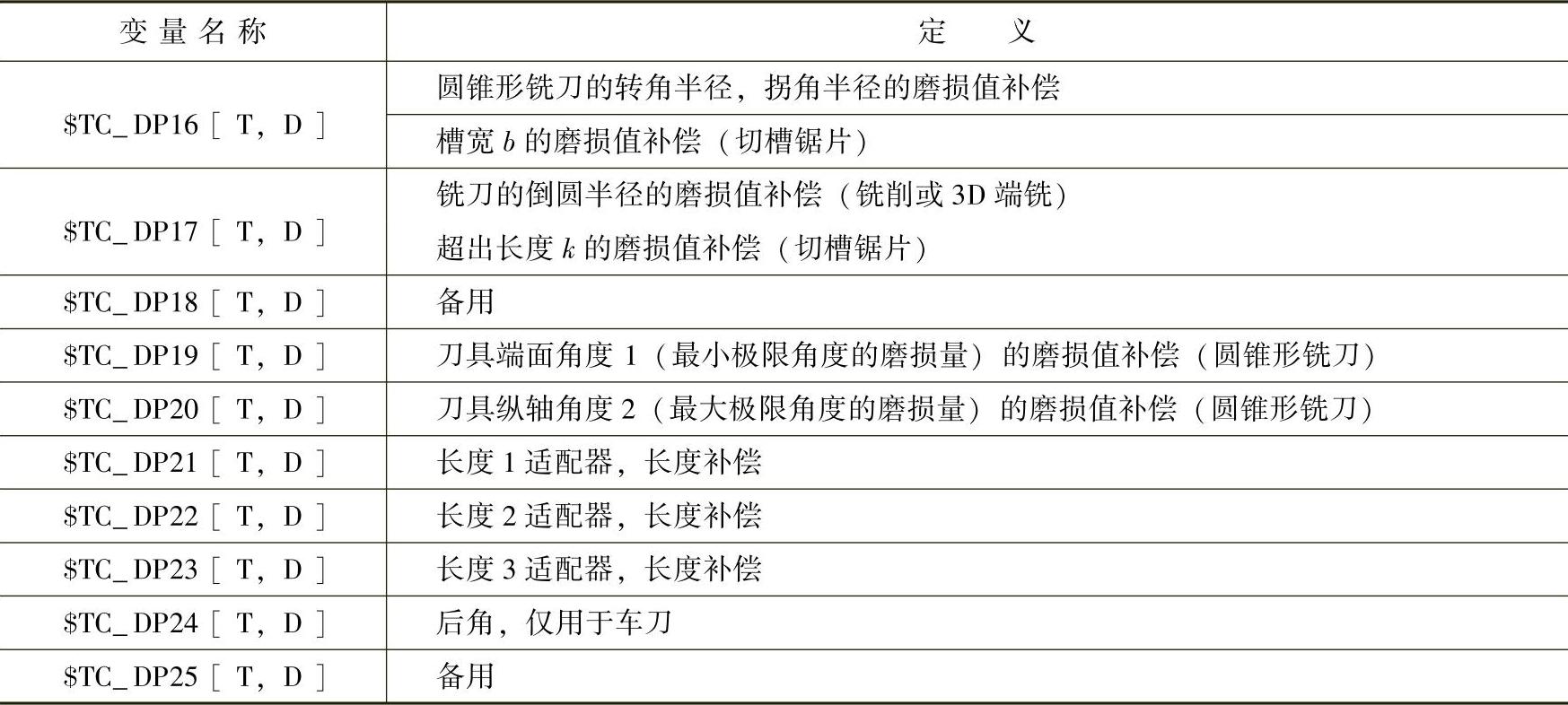

表6-4 刀具的几何数据变量名称定义

(续)

3)基本值和磨损值的关系。几何尺寸(例如长度1或者半径)存在多个记录组成部分。这些部分相加得出的尺寸即为有效尺寸。也就是说,得出的总和尺寸分别由基本值和磨损值计算得出,例如用于半径的$TC_DP6+$TC_DP15。此外,将基本尺寸($TC_DP21~$TC_DP23)加到第一个刀沿的刀具长度。不需要的补偿可以用零覆盖。

所有磨损量尺寸的符号都反向。这既作用于刀具长度上,也作用于其他尺寸,比如刀具半径、倒圆半径等。如果输入一个正的磨损尺寸值,则借此使得刀具“变短”和“变薄”。

此外,所有其他尺寸都影响该刀具长度,对于传统刀具,这些尺寸还可能影响有效刀具长度,如适配器、可定向的刀架、设定数据。

极限角度1和2分别以刀沿终点到刀沿参考点的矢量为参照,并以逆时针方向计数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。