换热器是化工生产中的主要设备之一。金属换热器在防腐蚀方面不能满足要求,即使采用不锈钢、钛、锆等贵重金属也无法取得良好的效果。工程塑料换热器不仅解决了防腐蚀问题,而且大大降低了成本,简化了制造工艺,因此发展很快。用于制造换热器的工程塑料主要是聚四氟乙烯、聚全氟乙丙烯等氟塑料。

1.聚四氟乙烯换热器

聚四氟乙烯换热器是1965年由美国杜邦公司首先试制的,其管板与管束都是采用聚四氟乙烯制造的。由于聚四氟乙烯属于化学惰性材料,因而能在任何介质中工作。与其他换热器相比,四氟乙烯换热器具有耐蚀性优良、体积小、质量轻、换热面积大、不易附着污垢、传热系数稳定等优点,可在150℃下长期使用。在换热器构造方面,特别是传热管部分,能制造直径很小的管子,这样单位体积的传热面积比金属管增加约5倍,而结构十分紧凑。其缺点是热导率低,但因其管壁薄,管径小,热交换面积大,所以仍具有良好的传热能力。

聚四氟乙烯换热器有管壳式、列管式、管束式、波纹板式、浸淋式等多种类型,与衬里管道、衬里阀和衬里泵,共同组成化工生产中的各种成套装置。但由于聚四氟乙烯的传热效果不够理想,因此,不能采用衬涂聚四氟乙烯的方法来制造换热器。目前,大都采用薄壁F-46细管黏结在蜂窝结构的聚四氟乙烯板上的方法,来制造具有较大传热面积,最高使用温度可达150℃,最大使用压力为106Pa的列管式换热器。

聚四氟乙烯管内外附着污垢可能性比金属材料小得多,所以能经常保持一定的热交换能力。这样,将聚四氟乙烯沉浸管束安装在结晶器中,作为加热或冷却之用是非常适宜的。聚四氟乙烯难以附着污垢的原因如下:

1)聚四氟乙烯管并非刚性固定,而是柔性的,所以能够沿任意方向运动易挠曲。

2)聚四氟乙烯表面光滑,没有黏着性。

3)聚四氟乙烯不活泼,化学性能稳定。除了特定的亲合物质外,几乎不被化学物质侵蚀。

4)聚四氟乙烯的线胀系数约为金属的10倍,这将使污垢受到沿管轴方向的拉伸力或收缩力。从力学观点来看,此力能起到除去污垢的作用。

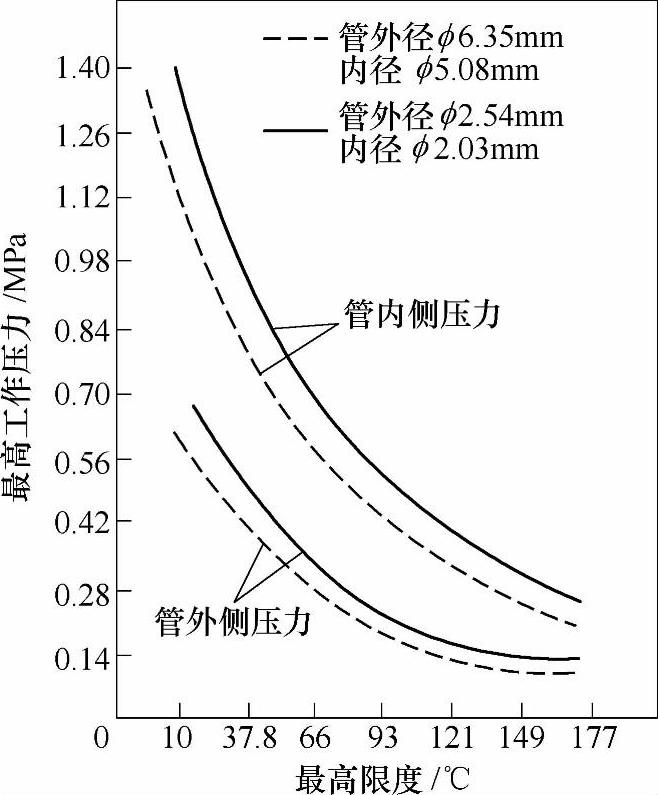

根据上述原因可知,聚四氟乙烯表面即使附着污垢,也容易除去。通常采用不会腐蚀设备主体的酸洗等化学方法除去污垢。聚四氟乙烯换热器的另一显著的特性是工作温度与工作压力有一定限制。聚四氟乙烯的使用温度极限与使用压力极限因管子直径不同而不一样,而且使用压力极限还取决于热交换流体的最高温度。图9-1所示为聚四氟乙烯换热器使用压力与使用温度的关系。图中管内侧压力曲线是由管的长期破坏性能所决定的该曲线相当5年破坏强度的50%。此曲线在短期强度破坏试验的场合,它应能达到3倍上述强度。管外侧压力曲线用对应温度下破坏压力的2/3表示。在相同的条件下,外径为Φ6.35mm管子与外径为Φ2.54mm管子相比,前者的使用压力极限是后者的80%左右。

图9-1 聚四氟乙烯换热器使用压力与使用温度的关系

最高使用温度为177℃,工作温度一般定为150℃左右。如加热流体是蒸汽则应避免过热蒸汽,而应采用饱和蒸汽,并符合表9-3中的规定。表9-4列出了用于氯油塔顶的聚四氟乙烯换热器的结构和工艺参数。

表9-3 聚四氟乙烯换热器工作压力和工作温度

表9-4 用于氯油塔顶的聚四氟乙烯换热器的结构和工艺参数

管壳式换热器的结构是在壳体中装入聚四氟乙烯传热管束,传热管束两端做成蜂窝状整体,构成管板。壳体材料是碳钢或不锈钢,管束是用多孔金属轧制的框安装在壳体内,此框沿长轴方向固定管束,以防止振动。管束内各管的空间配置是用薄的聚四氟乙烯带呈放射形熔接固定的。一些环形折流板将外壳与管束隔开,折流板与“O”形密封环相连接,以防止流体沿壳测的旁路方向流动。折流板的数目与位置应随壳侧的流量而改变。

管壳式聚四氟乙烯换热器的末端有嵌入部分,两端密封是两个具有弹性的“O”形密封环。其中一个是用来密封管束侧,而另一个是用来密封壳体侧流体卸下管束两端安装的螺栓,取出与末端相连接的对并环,管束即可取出。

聚四氟乙烯的线胀系数约为金属材料的10倍,故管束的热膨胀要比壳体大换热器两端的管板是与壳体固定在一起的,由于管板具有挠性,故膨胀几乎被吸收。在末端的密封处,为了吸收管板沿轴向的膨胀,该处应具有充分的间隙。

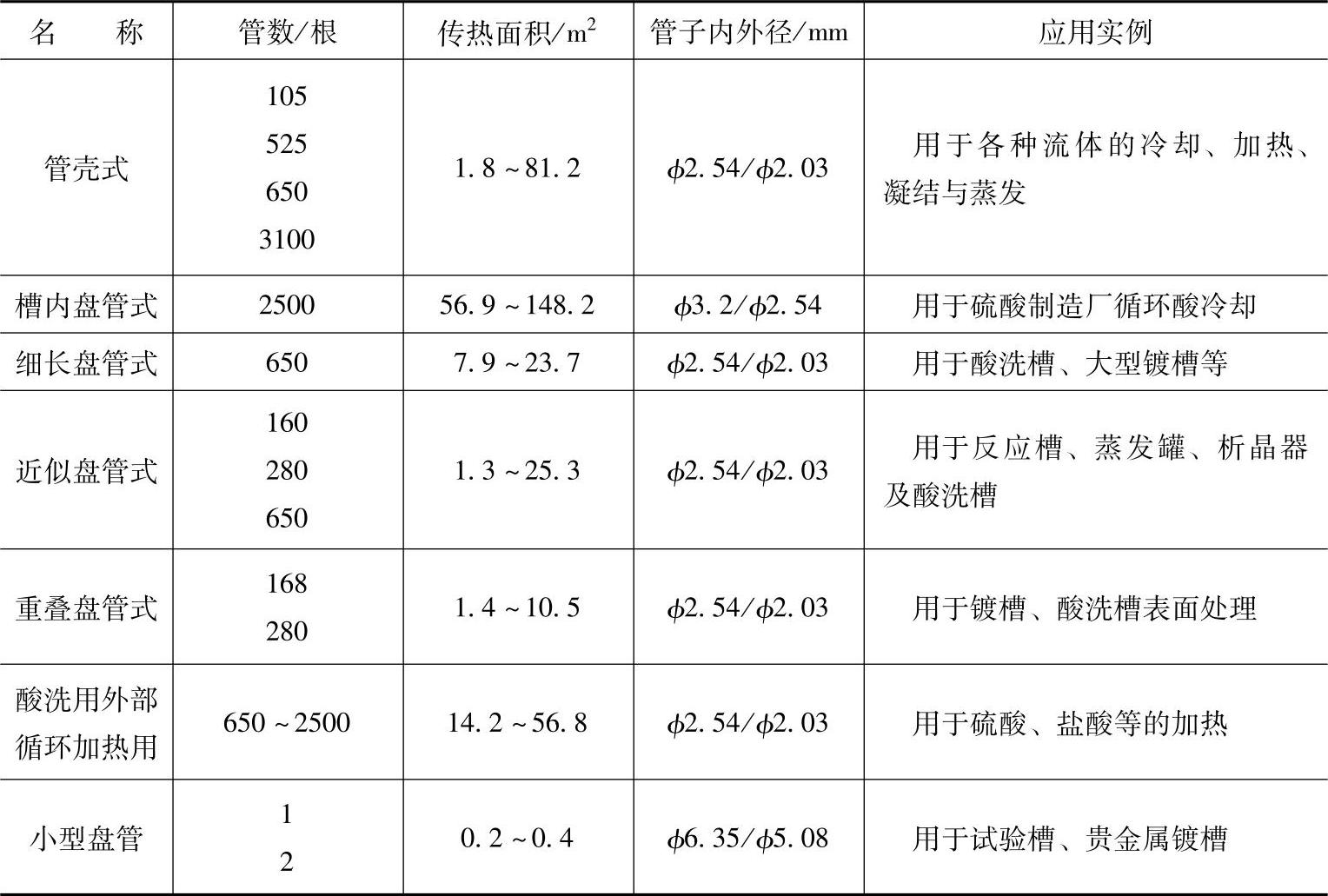

盘管式换热器的结构是将大量极细的聚四氟乙烯传热管(直径为Φ2.54mm)集中在管束两端的蜂窝状管板上,安装接头或法兰盘。非密闭型的浸液管束群有编织型与非编织型两种。编织型的管束在它所支撑的格子内,各管所占的空间是均匀分配的,因而传热性能好。特制盘管大约分成3~5组,这样可进一步提高传热效率。表9-5所列为聚四氟乙烯换热器的应用实例。

表9-5 聚四氟乙烯换热器的应用实例(https://www.xing528.com)

聚四氟乙烯的热导率很低[0.19W/(m2·K)],故它的管壁热阻相对较大但聚四氟乙烯的污垢热阻比金属材料的要小。在满足耐压前提下,聚四氟乙烯管的壁厚应尽可能取得小些。这样既可减小热阻,又可视热阻为常数。

聚四氟乙烯换热器的换热系数取决于其形式、聚四氟乙烯管径、管内流体种类、管内压力(对于气体冷却器)和有无搅拌(对于盘管式)。杜邦公司依据大量的运行数据,给出了聚四氟乙烯换热器的换热系数,见表9-6。

表9-6 聚四氟乙烯换热器的换热系数

聚四氟乙烯换热器的管间距很小,特别是在管径为Φ2.54mm的情况下。半径方向流动阻力及冷却剂的流动惯性会妨碍壳侧流体进入管束间,管数越多,流体流动时呈理想的速度分布就越困难。因而,速度的矢量大小及方向将随着半径方向及轴向的不同而变化。

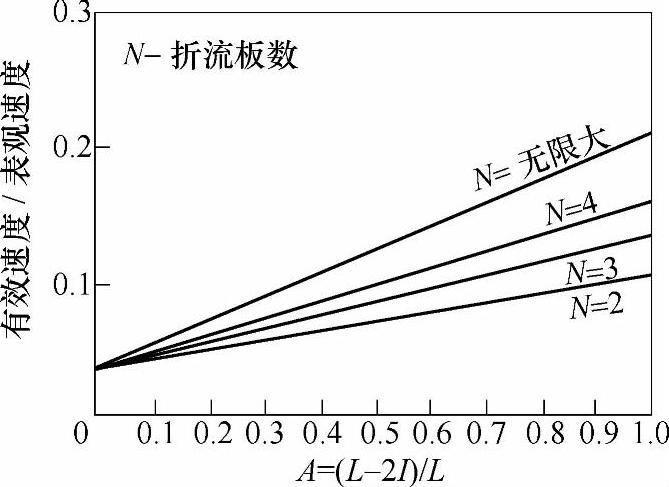

影响速度分布的主要因素为:管间距、管数、环形折流板(为防止流体走旁路而设置的)数目及位置,以及喷流体进喷嘴入口管的中心线与第一块折流板间的轴向距离。为此引入有效速度参数,有效速度常比表观速度小。两个速度的比值取决于表观速度,以及前面提到的各个影响因素。图9-2所示为管数(管间距为3.12mm)对有效速度的影响。由图9-2中的曲线可知,有效速度与管数成反比。当管径为Φ2.54mm,管数为280根时,最大有效速度与表观速度之比为0.50;若管数为3100根,其比值为0.1。另外,管壳式换热器在使用过程中实际上是经常采用固定框(管束上安有环形折流板,并在两端加以固定),此时折流板的数目较多。图9-3所示为当管数一定时,折流板对有效速度的影响。当使用固定框折流板数目无限多时,有效速度最大,但固定框相应压力降也最大所以无法使用。

图9-2 管数对有效速度的影响

图9-3 折流板对有效速度的影响

L—喷嘴进出口中心线之间的距离

I—喷嘴中心线至折流板之间的距离

聚四氟乙烯换热器尺寸是根据由层流过渡到湍流状态的实测值来确定的。由于聚四氟乙烯管的挠性好,因此,其流动状态由层流向湍流过渡在比较低的雷诺数时产生。通过实测数据得到层流的雷诺数为500~700,其上限在1000以下,过渡流的雷诺数为1000~10000。

图9-4 聚四氟乙烯管内的摩擦因数

图9-4所示为聚四氟乙烯管内的摩擦因数。管内的压力损失因流速而不同,通常在0.1MPa以下。壳侧的压力降不仅与表观速度有关,还与折流板的数目成正比

2.聚全氟乙丙烯换热器

聚全氟乙丙烯也被用于制造换热器,其制造工艺优于聚四氟乙烯。表9-7列出了以含氟盐酸蒸汽为介质的聚全氟乙丙烯换热器的结构和工艺参数。

表9-7 以含氟盐酸蒸汽为介质的聚全氟乙丙烯换热器的结构和工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。