机床滑动导轨是指机床的支撑部件(如床身、立柱、横梁)和与其相对滑动的执行部件(如工作台、溜板、刀架)相匹配而成的导轨副。传统的机床滑动导轨一般是由铸铁—铸铁、铸铁—淬火铸铁、铸铁—淬火钢组成的滑动副。但是,由于其物理性能决定了金属之间的静摩擦因数大于动摩擦因数,使两者之间的摩擦因数不相等,促使机床导轨在低速运动时易产生爬行现象。这种爬行现象对机床,尤其对精密机床来说,会影响微量进给精度与重复精度。

PTFE是制造机床导轨的理想材料。它具有极低的摩擦因数(金属对PTFE的摩擦因数为0.07~0.14,PTFE对PTFE的摩擦因数为0.04)和自润滑能力能有效地防止低速爬行;耐磨性好,并可保护对磨摩擦副不受擦伤;耐高低温性能优异,可在-180~250℃下长期使用;有很强的耐蚀性,不仅耐强酸,如硫酸、盐酸、硝酸和王水,而且还耐强氧化剂,如重铬酸钾、高锰酸钾等;它的化学稳定性超过了玻璃、陶瓷、不锈钢,甚至金和铂;无毒、加工性好、成本低不过,PTFE低的摩擦因数只是在高载荷、低速或在硬质材料上成膜时才出现而摩擦因数会随着滑动速度的提高而增加。当然,PTFE也存在着强度和硬度低在载荷下容易发生蠕变,线胀系数较大,导热性差等缺点。

当改用PTFE导轨之后,机床工作台的低速平稳性大大改善。由于塑料导轨具有异物埋没的特性,可以把铁屑、砂粒埋嵌在塑料内部,避免了自身的磨损防止了拉毛和研伤金属表面,能起到保护床身导轨的作用。塑料导轨指塑料对金属(或非金属)的滑动导轨,即塑料在金属表面上滑动。上导轨(活动导轨)是塑料,下导轨(固定导轨)是金属或其他材料的导轨面。

塑料导轨主要用于下面四种工况:

1)低速低载荷的进给系统,采用塑料导轨能有效防止爬行现象的出现。从防止爬行的角度,塑料导轨与淬硬钢的匹配优于与铸铁的匹配。

2)特别适用于润滑不良或无法润滑的导轨,如垂直导轨、横梁导轨等。在大型和重型机床上,采用塑料导轨可以防止床身导轨擦伤。

3)在严重污染的润滑条件下,采用塑料对铸铁的导轨副最合适。它的磨损量比淬火钢对铸铁的导轨副要小得多。

4)需要微调进给的手动操作手柄,采用塑料与金属滑动副,可以有效降低手轮力,提高操作的灵敏度。

以PTFE为基的导轨塑料制品,常用的有填充PTFE导轨软带和改性PTFE三层复合导轨板。

1.聚四氟乙烯导轨软带

填充聚四氟乙烯导轨软带是一种优良的自润滑导轨材料。它是美国SHAM-BAN(霞板公司)首先生产的,品牌为Tureite。我国称为填充聚四氟乙烯导轨软带,简称导轨软带或软带。

填充聚四氟乙烯导轨软带,以聚四氟乙烯为主要原料,再加入增强材料,使弹性模量提高2~3倍,硬度、导热性及尺寸稳定性等均有改善;蠕变、线胀系数有所减小。

在聚四氟乙烯中填充的玻璃纤维粉,是用玻璃纤维经过球磨并过筛而得到的。它能提高制品的刚度、硬度、压缩强度和弹性模量,从而防止受力时产生蠕变现象,同时也提高了它的耐磨性。聚四氟乙烯中加入铅和663青铜粉(主要成分为锡、锌、铅和铜)等金属,可提高导热性、耐磨性、压缩强度、弹性模量和刚度,并能降低线胀系数。填充石墨,可改善聚四氟乙烯的耐磨性和导热性。

聚四氟乙烯的主要缺点是不粘性。导轨软带是通过模压成形,在327~375℃的温度范围内烧结而成棒料。然后根据用户需要,经切削加工成符合技术要求的导轨软带。导轨软带的生产成本比较低,只有滚动导轨成本的1/20,也比三层导轨板便宜,所以导轨软带在数控机床中的应用更为广泛。

在纯油润滑条件下,塑料与铸铁(HT200)摩擦副的耐磨性,比铸铁与铸铁的高3~5倍;对摩面的磨损量也减少了1/2。实践表明:采用塑料导轨的机床大修期可延长到10年以上。

在满载荷工作的条件下,塑料与铸铁导轨副的铸铁年磨损量为4~8μm,比铸铁与铸铁摩擦副中的年磨损量30~120μm要低得多。

填充聚四氟乙烯塑料导轨在我国机床上的使用已经有三十几年了。它们都能有效地防止低速爬行,保持良好的运动平稳性和伺服特性。至今尚未发现因塑料老化或蠕变而失去工作能力的问题。表5-33列出了国内外塑料导轨软带的主要技术性能。

TSF软带是一种以聚四氟乙烯为基的复合物,它不仅比纯聚四氟乙烯有更大的承载能力,而且变形率也较小。TSF软带的承载能力测试,是在MM200摩擦磨损试验机上进行的。试验表明,载荷从小到大,摩擦因数随载荷的增加变化不大。这种特性对于机床起动后的平稳运动是有利的,它有助于减小载荷变化给移动部件运动带来的影响。TSF导轨软带的PV值为30MPa·m/min,而一般机床导轨的PV值很少超过4~5MPa·m/min,因此,TSF软带完全能满足机床提高运行速度和载荷的要求。

表5-33 国内外塑料导轨软带的主要技术性能(https://www.xing528.com)

① 13.9MPa为露天老化3年;18.5MPa为用L-AN46全损耗系统用油,130℃老化7天

对直径为Φ40mm,厚度分别为1.2mm、1.5mm和2.5mm的软带承载能力的试验结果表明,当载荷低于20MPa时,变形甚微(一般机床导轨的实际载荷远低于20MPa);其次,软带厚度小的,变形量也小,所以软带的选用宜薄不宜厚,测得的永久压缩变形小于1%。

2.三层复合导轨板

三层复合导轨板指塑料—青铜—钢背三层复合自润滑导轨板,简称复合板它综合了金属和塑料的长处,具有力学强度高、摩擦因数小、耐热性好、线胀系数小、导热性较好、使用温度范围宽等性能。

三层复合导轨板,国外最有代表性的产品是英国格拉西尔(Glaciers)金属公司生产的“DU”和“DX”。国内生产的同类型产品有:北京机床研究所研制成功、由北京粉末冶金五厂生产的FQ-1型,太湖无油润滑轴承厂和浙江嘉善自润滑轴承厂生产的SF型和辽源科学技术研究所生产的GS型等三层导轨板。此外,上海胜德塑料厂曾研制成功聚四氟乙烯(FS-4)改性聚甲醛机床导轨板它是采用螺杆式注射机加工成型的。

三层复合导轨板由三层组成。第一层是耐磨层,主要由聚四氟乙烯+铅或改性聚甲醛组成,厚度为0.2~0.35mm,它具有良好的自润滑特性。装于机床导轨后一般不需要再加工。若以改性聚甲醛为基体的导轨板,可用金属、树脂和棉织物、玻璃纤维、石棉等材料制成。

第二层是耐磨增强材料,主要有铜粉、铁粉、铅粉等金属粉末和二硫化钼石墨、硅微粉、钛白粉、立德粉等。这个中间层为烧结球形青铜粉或烧结青铜丝网的多孔层,以提高材料的导热性,避免氟塑料的蠕变,且有利于与表面层塑料的牢固结合,又可成为表面自润滑材料的储库。

第三层是厚度为0.5~3mm的钢板基体,这层是为了提高导轨软带的力学强度和承载能力。

在钢板基体上,烧结一层厚度为0.2~0.35mm的多孔青铜层;在青铜层上辊轧一层厚度为0.01~0.05mm的聚四氟乙烯(PTFE)和铅的混合物。这样制备的导轨板具有良好的耐蚀性和导热性。也可用青铜背直接代替钢背,或在钢背表面镀上锡、铬等金属保护层。

三层复合导轨板在使用过程中,当表面塑料层被磨损后,中间的青铜与对偶件发生摩擦接触,摩擦力将增大,从而使温度上升。由于塑料的线胀系数远远大于金属,故此时塑料会从多孔层的孔隙中挤出,使自润滑材料不断向摩擦表面补充。因此,三层导轨具有良好的自润滑特性。

三层导轨板适用于中、小型机床的各向导轨,大型机床的横梁及刀架导轨对于垂直导轨和镶条、压板更为适用。

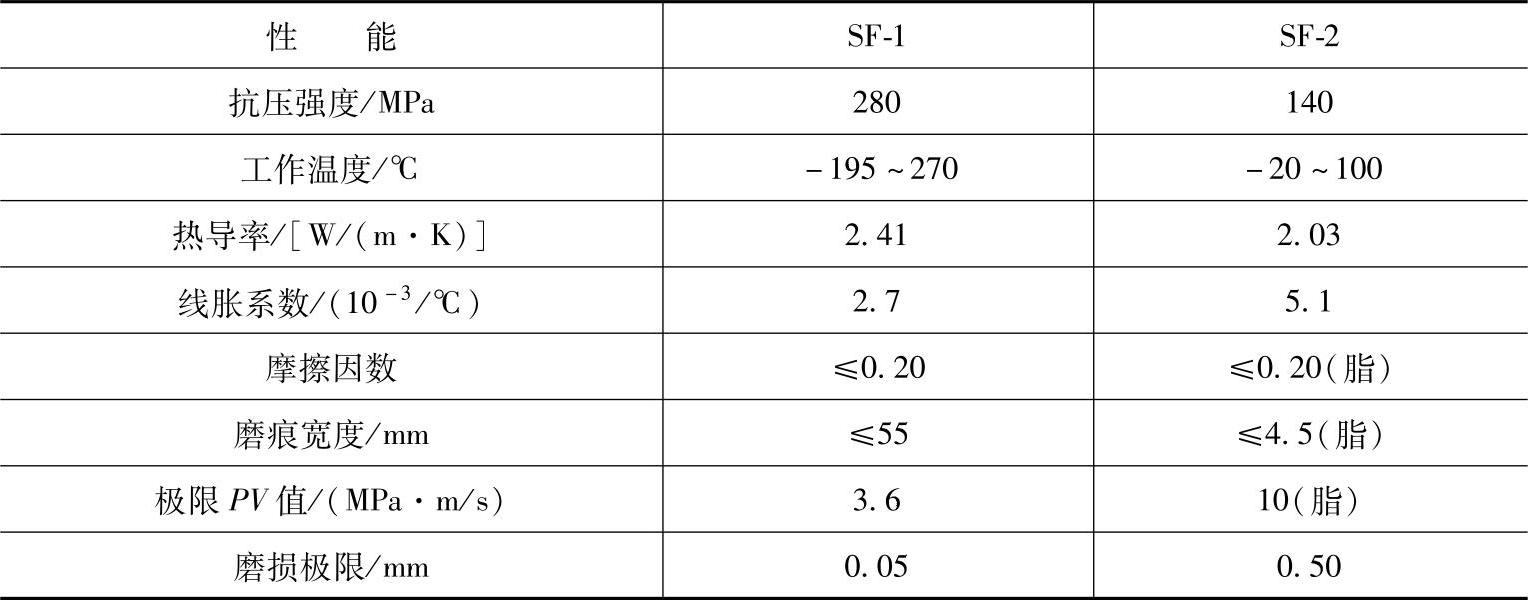

表5-34列出了导轨板的主要技术性能,它取自浙江嘉善润滑轴承厂生产的SF等产品。其中SF-1型复合板,表层是聚四氟乙烯+铅混合物,厚度为0.2~0.35mm。静动摩擦因数基本一致,能防止低速下的爬行现象;有适量的弹性有利于应力分布均匀,从而提高承载能力;吸振性好,噪声小。

表5-34 导轨板的主要技术性能

SF-2型复合板的表层是聚四氟乙烯+改性聚甲醛混合物,厚度为0.30~0.50mm。摩擦面较硬,耐磨性好;厚度比SF-1稍大,力学强度大,能承受较大的动、静载荷。

导轨软带和复合板的摩擦特性相近,导轨软带比三层复合板便宜,在数控机床中的应用更广泛。三层复合导轨板的力学强度和承载能力大,更适用于大型机床的横梁及刀架导轨等立式导轨和垂直导轨,以及用于镶条、压板。

以聚四氟乙烯为基的导轨软带、三层复合导轨板应用时,主要用黏合法,在大型、重型机床上应用。导轨板受载较大,黏合强度难以胜任时,可以采用螺钉固定的机械镶嵌方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。