螺旋桨的作用是把船舶主机发出的机械能量转换成推动船舶前进的动力。它的叶片在工作中承受弯、拉、扭等复杂的外力,所以对材料性能要求比较高。多年来,船舶上使用的螺旋桨都是采用铸铁或铜等金属铸造而成,这类螺旋桨的缺点是质量大,空泡剥蚀严重,易腐蚀,制造周期长,生产率低。因此,从20世纪60年代起,国内外造船界一直致力于寻找制造螺旋桨的新型材料。在探索强度高、质量小、寿命长的新型螺旋桨材料方面,国外以工程塑料作为重点,例如,英国于1962年用MC尼龙铸成直径Φ1800mm的螺旋桨。我国也先后研制了环氧和聚酯玻璃钢、玻璃纤维增强尼龙以及MC尼龙的螺旋桨。

MC尼龙螺旋桨采用高强玻璃纤维和尼龙作为原始材料。为了使注射成型时玻璃纤维的含量稳定和分散性好,以缩短注射塑化时间,一般都是先将原材料制成小的颗粒,即通常所说的玻璃纤维增强尼龙粒子,然后再注射成型制成螺旋桨。因此,尼龙螺旋桨的制造实际上包括造粒和桨叶注射成型两个环节。

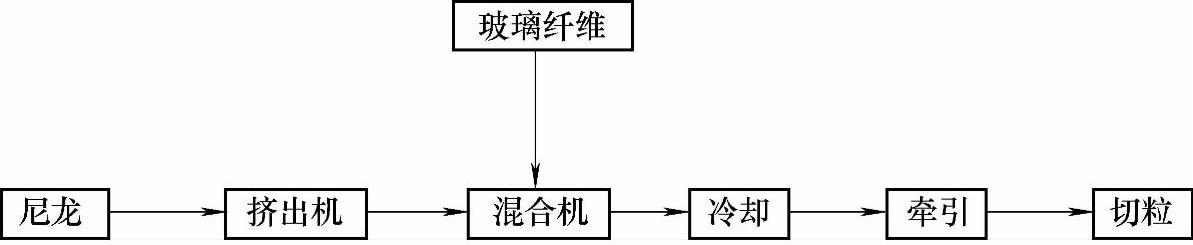

造粒的基本原理是把经过干燥处理的高强玻璃纤维连续通过混合机头,同时,预先进行过干燥处理的尼龙材料经过加热熔化经挤出机也进入混合机头,并涂覆在玻璃纤维上,经过冷却牵引后,最后由切粒机切成颗粒,其工艺流程如图5-3所示。

图5-3 造粒工艺流程

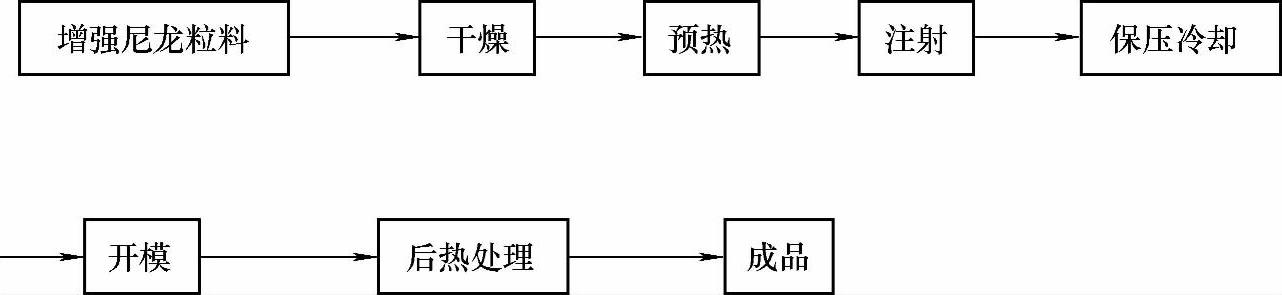

由于玻璃纤维尼龙粒子一般含有1%~1.5%(质量分数)的水分,如直接用来注射成型,这些水分会在高温机筒中汽化,使制品中出现气泡,影响制品质量,所以注射成型前应将粒子在真空加热干燥机中进行24h以上的干燥处理。注射成型工艺直接影响到尼龙螺旋桨的内部质量和几何要素。比较理想的成型工艺是高压慢速注射。这有利于实现熔融物料的层流态流动,使玻璃纤维按流动方向排列,提高玻璃纤维在螺旋桨应力方向上的增强效应。注射成型的工艺流程如图5-4。(https://www.xing528.com)

图5-4 注射成型的工艺流程

制品的后热处理是把成型后的桨叶在烘箱中加热到110℃,保温24h,然后让其自然冷却。这是一个不可忽视的重要环节,因为粒料加热熔化进入模腔后迅速冷却,引起制品中产生残余内应力,后热处理可以清除残余内应力,减少桨叶几何要素的变化。

测试结果表明,在主机正常工作的各个转速下,MC尼龙螺旋桨均能获得比铸铁螺旋桨较高的航速。在常用转速范围内(1350~1500r/min),MC尼龙螺旋桨的航速比铸铁螺旋桨一般快4%~5%。在消耗主机相同功率的情况下,安装MC尼龙螺旋桨船舶的航速高于安装铸铁螺旋桨的航速。在相同航速下,MC尼龙螺旋桨所吸收的功率小于铸铁螺旋桨吸收功率。MC尼龙螺旋桨的韧性比铸铁桨好,碰到障碍物时不易断裂(有时出现小缺口,还可以继续使用),使用寿命长,拆装方便。MC尼龙螺旋桨质量小,对尾轴系统的受力情况有所改善,特别是延长了尾轴铜套的使用寿命。目前开发的MC尼龙螺旋桨直径一般较小,大都应用在110kW以下的渔船和内河运输船舶上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。