用注射和浇注成型的尼龙齿轮,具有使用设备简单,生产工艺大大简化,性能可靠,摩擦因数小,耐磨性好,传动效率高,可用于无润滑或少润滑条件下的优点。由于尼龙质量小,可减小机械质量,降低惯性力和起动功率。但是,尼龙齿轮也存在着强度较低,传动载荷不宜过大,热导率低不利于散热,环境温度湿度变化时尺寸稳定性较差等缺点。

MC尼龙具有优良的耐磨性、自润滑性,加工方便。最大的MC尼龙齿轮直径达Φ4.27m,由长约45cm的28个MC尼龙扇面体组成,用于水力发电站每小时可过滤10000m3水。

3M4730钢球研磨机的主传动齿轮是模数为8mm,齿数为47,螺旋角为35°的弧齿锥齿轮。采用MC尼龙后,经7000kg以上钢球4000h以上的运转,使用情况良好。

起重汽车吊索绞盘传动蜗轮的直径为Φ240mm,模数为8mm,齿数为28螺旋角为35°42′38″,齿宽为56mm,最大起重质量为60~70t。该齿轮原采用磷青铜制造,寿命为2年,改用MC尼龙后,质量减轻83%,使用2年后磨损很小。

造纸厂干燥机齿轮,外径近Φ2m,以前用金属材料或酚醛布基板制成。为了实现高速化、无油润滑和降低噪声,改用了尼龙齿轮。与金属齿轮相比,质量只是原来的1/7~1/6,并且可以吸收起动和停车时的冲击,防止了缺齿,降低了驱动功率。速度由原来的3.3m/s提高到9m/s,寿命比金属齿轮高5倍,比酚醛布基齿轮高4倍,噪声小。

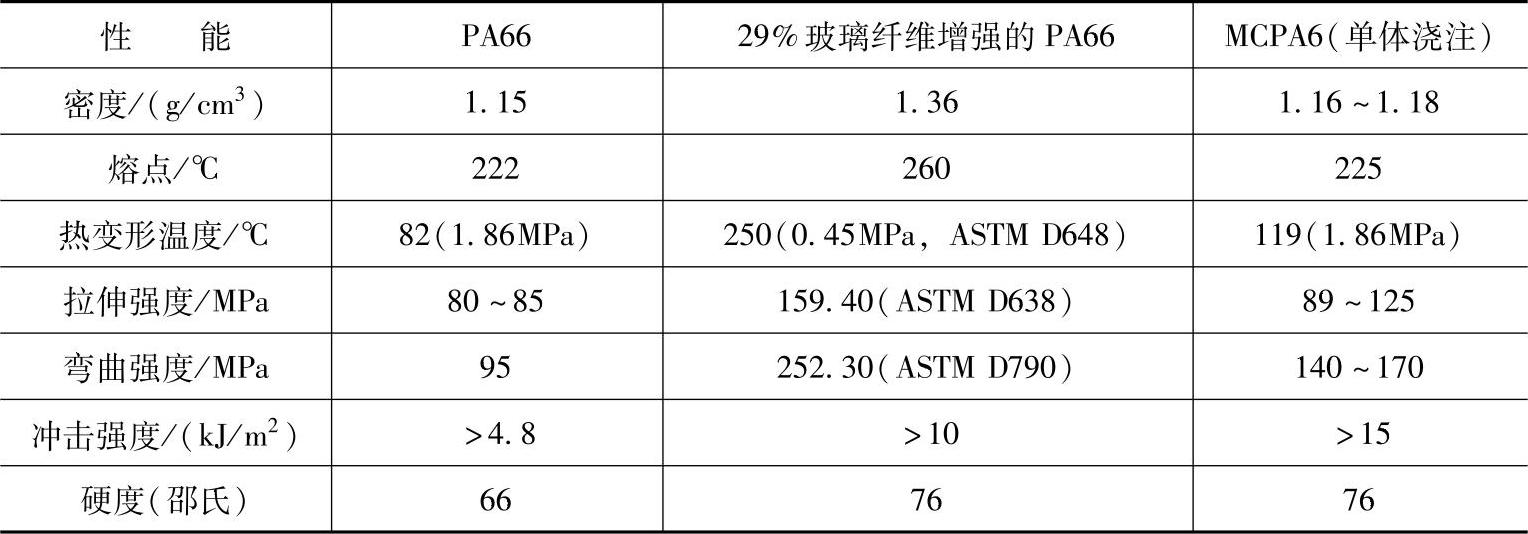

东方红履带拖拉机变速器中的溅油齿轮主要功能是溅油,以保证变速器内上部运动零件的良好润滑。该零件的最初设计材料为45钢,经下料、锻造、机加工、热处理、精加工而成,制造工序复杂,成本较高,且运行噪声大。20世纪90年代初,改由国外进口MC尼龙代替后,降低了成本,降低了噪声,尼龙耐磨损的特长也得到了发挥,但由于MC尼龙材料的高价格和制作工艺的复杂性(制作模具、浇注毛坯、复杂及低效率的机加工),成本仍然较高。为了发挥材料的最佳性能,进一步降低制造成本,进行了用玻璃纤维增强的尼龙66制作溅油齿轮的研究。玻璃纤维增强的尼龙66的整体综合性能更优于普通尼龙66,与MC尼龙性能相当,三种材料性能对比见表5-2。理论计算表明,用29%玻璃纤维增强的尼龙66制作的溅油齿轮与用MC尼龙制作的溅油齿轮的“接触应力值”和“弯曲应力值”基本相当,理论上用29%玻璃纤维增强的尼龙66制作溅油齿轮零件完全可行。

PA66易吸湿,因此,原料使用前必须经过烘箱110℃干燥16h,除去湿气以免制件变形和聚合物水解。制品脱模冷却后,为消除内应力,需在蒸汽水箱中处理2h。

表5-2 三种材料性能对比

将29%玻璃纤维增强的PA66材料制作的溅油齿轮装机与MC尼龙溅油齿轮进行弯曲受力。结果表明,两种材料制作的相同齿轮,在同等试验条件下,“失效点”基本相当。两种齿轮在室温23℃、高温120℃,2h油浴条件下,在Instron试验机上进行压缩试验,其速度为2.54mm/min,测得的两种齿轮破坏时的最大载荷、最大载荷时的应力基本相当。

将29%玻璃纤维增强的PA66材料制作的溅油齿轮装机进行台架试验600h结束后,测量尺寸无变化,弯曲性能对比试验无差别,齿表面完好,内孔耐磨性好。装机10台,跟踪一年后表明,产品质量稳定,性能可靠。试验结果表明用29%玻璃纤维增强的PA66材料制作的溅油齿轮零件,其尺寸和力学性能等方面完全可以取代MC尼龙溅油齿轮。其工艺简单,操作方便,生产率较高,相对于MC尼龙溅油齿轮成本降幅20%。

聚甲醛制造的齿轮及齿轮联轴器,作为通用的动力传递功能结构件得到普遍应用。表5-3列出了用聚甲醛制造的齿轮联轴器的尺寸规格。

表5-3 用聚甲醛制造的齿轮联轴器的尺寸规格

(https://www.xing528.com)

(https://www.xing528.com)

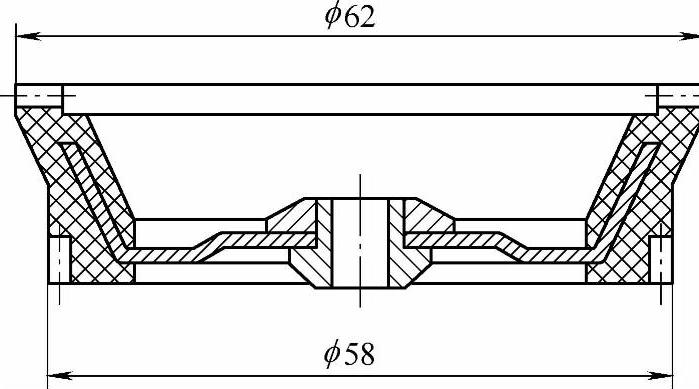

图5-1所示为某电子设备上的双齿轮结构示意图。该双齿轮采用工程塑料制造,带有金属嵌件,要求精度高。Φ58mm的齿轮相对于中心孔的同轴度公差为0.1mm,Φ62mm的齿轮相对于中心孔的同轴度公差也为0.1mm,垂直度公差为0.1mm。双齿轮采用聚甲醛注射模塑成型,其生产工艺流程如图5-2所示。图中关键工序控制如下:

图5-1 某电子设备上的双齿轮结构示意图

图5-2 双齿轮生产工艺流程

(1)嵌件热处理 该双齿轮所用的组合金属嵌件中尺寸最大的嵌件是用板材冲裁而成。若不进行热处理,其内部会存在很大的内应力,在双齿轮成型和使用过程中,内应力释放会引起变形而影响精度,严重时会引起制件开裂。根据嵌件结构和成型方法分析,嵌件内应力释放引起制件尺寸精度降低的尺寸主要是Φ62mm的同轴度和垂直度,Φ58mm的垂直度基本不受影响,而实际情况正是如此。因此,在嵌件成型后,必须对嵌件进行热处理,以消除嵌件的内应力。

(2)嵌件预热 预热金属嵌件的目的在于,减小金属与塑料冷却时,由于二者线胀系数的不同在嵌件周围产生的收缩应力,尤其是加工过程中易产生内应力的塑料(如PS、PC、PSU和PPO等)制件或嵌件尺寸较大时必须预热嵌件聚甲醛虽说不属易产生内应力的塑料,但该双齿轮的嵌件尺寸较大,故必须对嵌件进行预热。预热温度一般为120~130℃,预热时间一般为20~30min。

(3)原材料干燥 由于聚甲醛的吸湿性很低,且对成型工艺的影响也小一般情况下可以不干燥。若造粒是浸水冷却或其他原因使树脂沾有水分时,就需要干燥。干燥可在普通烘箱中进行,在110~120℃下烘3~4h即可。

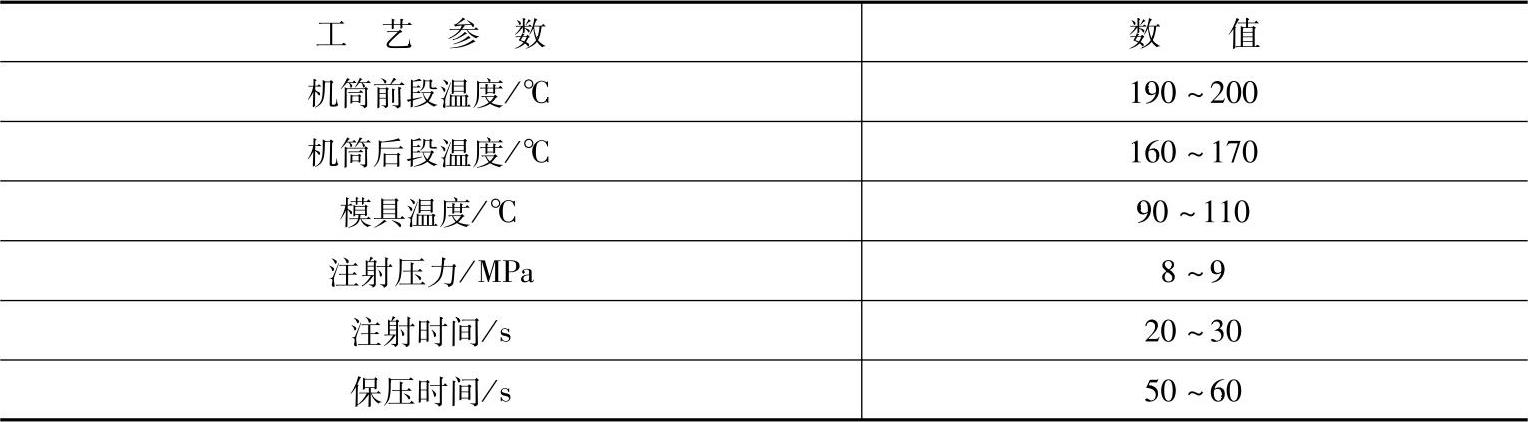

(4)注射成型 表5-4列出了聚甲醛双齿轮注射成型的主要工艺参数。

表5-4 聚甲醛双齿轮注射成型的主要工艺参数

(5)制品热处理 为了提高制品的尺寸稳定性和减小内应力,应将制品在130℃下保温3~4h,然后缓冷至室温。如不进行热处理,在室温放置过程中随着结晶度慢慢提高,制品会产生较大的收缩。制品的热处理既可消除一些内应力,又可减小制品的后收缩。特别是对于有金属嵌件的制品,由于塑料和金属的线胀系数不同,制件内残存有较大的内应力,故必须对制品进行热处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。