工程塑料齿轮具有质量小、自润滑、吸振、噪声低、耐腐蚀、易加工、对加工误差不敏感等优点,但与金属齿轮传动相比较,工程塑料齿轮的强度低、导热性差、热变形大、承载能力低,并且材料性能容易受温度、湿度、加载方式等外界条件的影响。因此,工程塑料齿轮属于小模数齿轮,大多用来传递中、小功率,在精密机械和精密仪器中应用较为广泛,现已在纺织、印染、造纸、食品等轻工机械中应用。

工程塑料齿轮虽得以广泛应用,但其在设计、制造、工艺及测量等技术方面有一定的难度。齿轮使用的环境温度和湿度会影响塑料齿轮的几何尺寸和力学性能,从而影响齿轮的啮合传动和承载能力。工程塑料齿轮采用模具注射成型,同轴度较难保证。虽然齿的精度高于金属齿轮,但是会有收缩,必须加以补偿。工程塑料齿轮的直径公差大于金属齿轮,强度小于金属齿轮。

工程塑料齿轮的失效形式为折损,强度计算应按弯曲强度来进行。由于塑料的弹性模量小、硬度低,故不考虑接触强度或不把接触强度作为主要考虑对象。

工程塑料齿轮的结构形式,可分为全塑结构、带嵌件结构和机械装配式结构。全塑结构一般适用于小模数齿轮。其特点是可以一次成型,生产率高。但有些品种成型收缩率较大,强度较差,导热性不良,只能适用于载荷不大,转速不高的场合。

带嵌件结构齿轮的强度和刚度较高,成型收缩率小,但由于嵌件是金属材料,与塑料的线胀系数不同,因此,在成型加工时容易产生内应力,导致开裂故不宜采用内应力较大的品种。

机械装配式结构齿轮是一种机械紧固带金属镶件的塑料齿轮。这种结构弥补了以上两种结构形式的缺点,用于载荷较大的场合,但结构较为复杂,成型加工较困难。

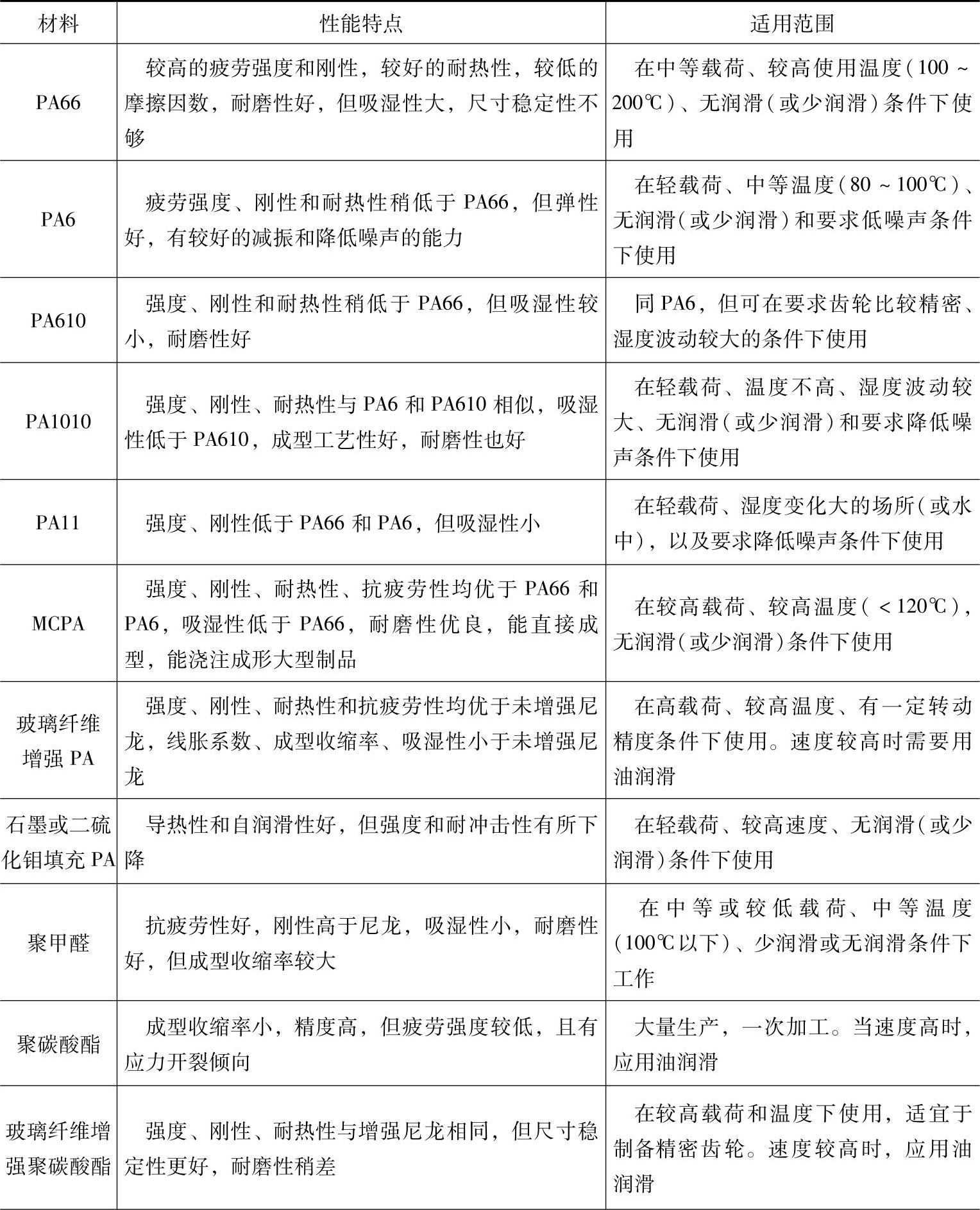

工程塑料作为一种新型的齿轮材料已经得到了广泛的应用。大多数的热塑性塑料均可用来模塑齿轮。其中,聚甲醛和聚酰胺(尼龙)因摩擦因数小、耐磨性好而应用较广。聚甲醛由于其强度和刚度优于聚酰胺,且吸水率又小,曾得到广泛应用。而超高分子量聚乙烯(UHMWPE)是一种具有优良性能的半晶态热塑性塑料。它有显著的耐磨性、低温抗冲击性、耐蚀性,以及低的摩擦因数等综合性能,使它成为优良的齿轮材料。表5-1列出了用于制造齿轮的一些工程塑料的性能特点和适用范围。

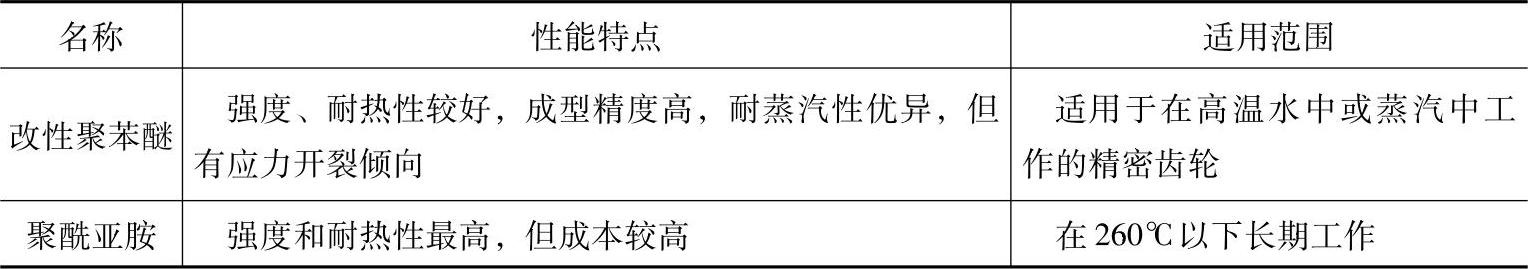

表5-1 用于制造齿轮的一些工程塑料的性能特点和适用范围

(续)

用工程塑料制作齿轮的优点如下所述:

1)工艺简单,生产率高和成本低,有的齿轮可以直接注射成型;有的齿轮注射成型毛坯后,经少量机械加工而成,比金属齿轮生产周期短。

2)摩擦因数小和耐磨性好,可以在无润滑和少润滑条件下工作;在开式传动中,灰尘微粒可压入塑料齿轮的齿面内,故磨损较小。(https://www.xing528.com)

3)噪声低,传动平稳,质量轻,可以减少转动惯量和起动功率。

4)塑料的弹性变形,可以降低齿轮制造和装配精度。

5)电绝缘性能和耐蚀性好,可用于齿轮间有绝缘要求和处在腐蚀介质中工作的场所。

用工程塑料制作齿轮的缺点如下所述:

1)强度低和刚性差,不能用于传动载荷大的场合。

2)使用温度比金属材料低,一方面,塑料是绝热体,运转时产生的热量不易散发;另一方面,大多数塑料本身的耐热性不高,一般不能超过120℃。因此,塑料齿轮不宜用在运转速度高和工作温度高的地方。

3)塑料的线胀系数大,收缩大,而且吸水吸油后,体积会涨大,因而尺寸稳定性差。

用塑料制作齿轮时应注意以下几个问题:

1)啮合齿轮的选材。一种是塑料与塑料,另一种是金属材料和塑料。前一种啮合齿轮应用不多。这是因为塑料导热性差,容易因发热而“咬死”。后一种啮合齿轮应用较多。这是因为其导热性好(主要靠金属齿轮传热)、摩擦小和磨损小,并能弥补塑料齿轮精度低等缺点。这种啮合形式能充分发挥工程塑料齿轮的特点。

在蜗轮和蜗杆啮合传动中,一般蜗轮为塑料,蜗杆为金属材料。

2)直齿轮和斜齿轮的选择。载荷较小时用直齿轮,载荷较大时尽可能采用斜齿轮。这样可以提高齿轮的强度和受力的均匀性,但相应地增大了轴向力。

3)工程塑料齿轮所能达到的精度。齿形直接成型的精度为8~10级。齿形机械加工的精度为7~8级。由于塑料的弹性变形,工程塑料齿轮可以满足高一级精度的金属齿轮的使用要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。