1.加工特性

(1)流变性 POM在熔融状态下呈非牛顿型流体。温度对POM的熔体黏度影响不大,所以要增加POM的流动性不是提高机筒温度,而是增大注射压力,改进模具结构,提高模具温度等。剪切速率对POM熔体黏度的影响较大。对于挤出和吹塑加工,共聚厂商提供三元共聚的树脂,其流变行为因一定数量交联点的存在而有所改变,使高低剪切速率下黏度差异加大,便于吹塑和挤出工艺的实施。

(2)结晶性 POM的结晶度一般为75%~85%。由熔融无定形体变为结晶形体,体积收缩较大,约1%。因此,注射时必须有足够的保压时间,以补偿固化的体积变化。否则,收缩率就相当大。这种保压当浇口处固化后就变得没有意义。因此,最短保压时间对一般制品,可以用浇口封闭时间的测定来决定:通过不同保压时间所得制品的称重,可以确定浇口封闭时间(即增加保压时间不再能使制品质量继续增加的初始时间),这就可作为最小保压时间。

(3)热稳定性 聚甲醛的热稳定性较差。在成型过程中,当物料超过正常温度的上限,或在允许温度下停留时间较长,往往会引起热分解,逸出强烈刺激眼膜的甲醛气体,轻则引起物料变色,产品有气泡,重则引起爆炸。因此,必须严格控制成型温度和停留时间,在保证物料流动性的前提下,加工温度要尽量低,受热时间要尽量短。

(4)吸湿性 聚甲醛的吸湿性不大,一般为0.2%~0.25%,制品成型后的尺寸稳定性好。

(5)收缩率 聚甲醛收缩率较大,一般为1.5%~3.5%。对于注射成型的聚甲醛制品,影响成型收缩率的主要因素有制品厚度、浇口尺寸、注射压力、模具温度及螺杆推进速度等。在通常情况下,成型收缩率与壁厚成正比,与浇口面积成反比。增大螺杆推进速度,将减小成型收缩率。提高注射压力和模具温度也将有利于减小成型收缩率。

(6)其他 聚甲醛的熔融温度范围较窄,具有明显的熔点。当成型温度低于熔点时,即使长时间加热也不会熔融;而一旦温度达到熔点,便会立即发生相变,从固态变为熔融状态。因此,聚甲醛在成型时应选用突变压缩型螺杆。由于其凝固速度极快,加上其固体表面硬度和刚性均很高,收缩大,摩擦因数小,故制品可以快速脱模。

2.注射成型技术

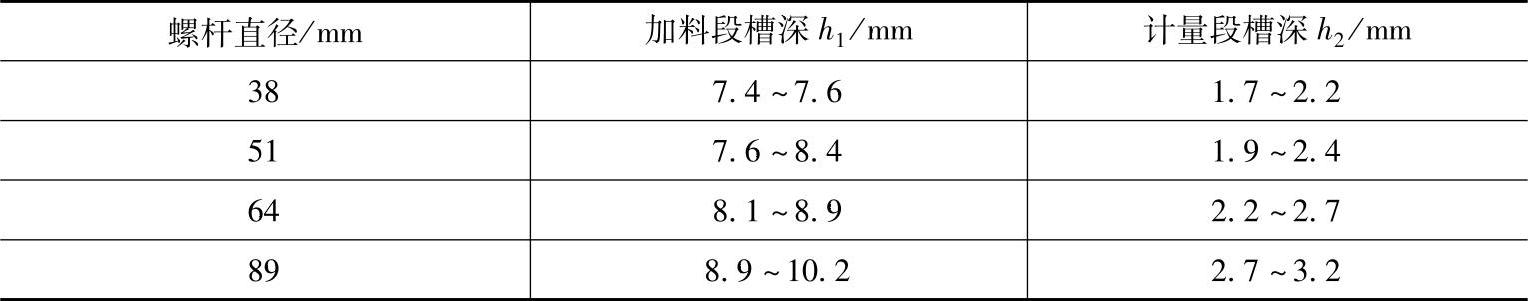

(1)注射成型机 聚甲醛通常采用螺杆式注射成型机,制品的注射量不应超过成型机最大注射量的75%。一般选用带有标准型螺杆头的单头、全螺纹突变压缩型螺杆最为理想。螺杆长径比为18左右,压缩比为2~3,计量段长度为(4~5)D。表2-41列出了聚甲醛用螺杆的主要尺寸。为了防止机筒内部产生过量的摩擦热,螺杆转速不宜过高,一般为50~60r/min,并且应尽量减小背压通常控制在0.6MPa左右。

表2-41 聚甲醛用螺杆的主要尺寸

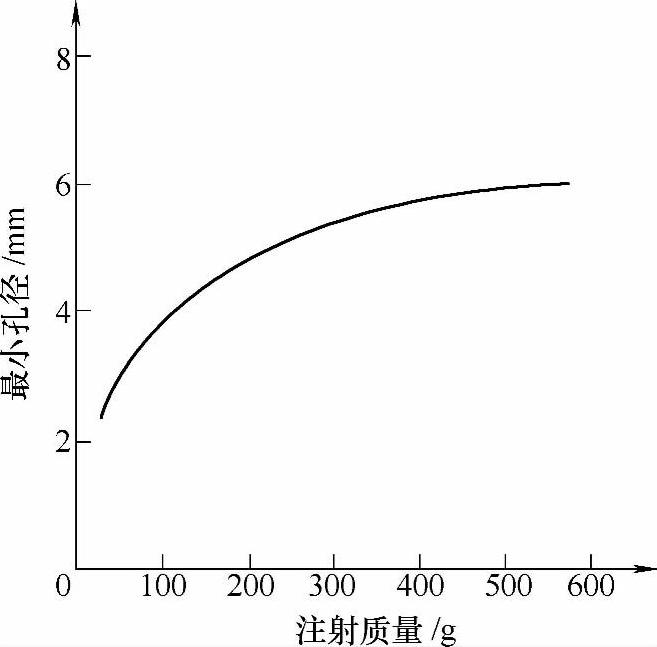

注射机所用喷嘴的孔径不可太小,以免物料与模具接触时发生固化堵塞通道。宜选用流动阻力小,剪切作用较小的喷嘴。采用逆向倒锥角的直通型喷嘴能防止产生流延现象,并能减少制品的变形。为了便于控制喷嘴温度,应在喷嘴上安装100~150W的电热圈,并用调压变压器单独控制其温度。喷嘴最小孔径应根据聚甲醛注射制品质量来定,如图2-2所示。

图2-2 聚甲醛注射制品质量与喷嘴最小孔径的关系

(2)注射成型工艺

1)预干燥。聚甲醛的吸湿性很低而且对成型的影响很小,因此,一般情况下不需要干燥即可加工。但是如果采用浸水冷却的粒料,或者树脂包装不好又储存在阴暗潮湿的仓库里,或者为了成型精密零件或大面积薄壁制件,树脂就要预先干燥,以改善制件表面光泽,还可以减少制件的白芯和气泡,提高其力学性能。(https://www.xing528.com)

2)注射温度。共聚甲醛熔点在165℃左右,均聚甲醛熔点在175℃左右,因此,注射机机筒温度必须高于此温度。但温度过高又会导致物料变色分解,因此,共聚物的注射温度一般为170~190℃,均聚物的注射温度一般为180~200℃。先从温度下限开始试验。如制品有缺陷,改变其他工艺条件(如注射压力)。一般采用柱塞式注射机时温度比采用螺杆式注射机要稍高些。

3)注射压力。注射压力的选择要视物料的流动性、浇口流道的尺寸、制品的厚度及流程、模具温度及注射机类型而定,可在40~130MPa的范围内进行选择。一般来说,采用柱塞式注射机或加工薄壁制品时,注射压力要高些;采用螺杆式注射机或加工厚壁制品时,注射压力要低些。物料的熔体流动速率小,浇口流道尺寸小,模具温度低,流程阻力大的情况下,注射压力应选得大些。

4)注射速度。注射速度的选择要视制品的厚度而定。对薄壁制品,为了避免熔体过早冷却产生制品缺陷,采取快速注射的办法(40~80cm3/s);对厚壁制品,采用快速注射会引起制品内部混入气泡或制品外观难看,一般选用慢速注射(20~40cm3/s)。

5)模具温度。模具温度对制品质量有决定性的影响。一般模具温度不低于75℃,对于大面积厚壁制品,可高达120℃。模具温度应尽量均匀一致,以免制品翘曲。由于聚甲醛的凝固速度较快,制品硬度和刚性较大,收缩率也大,且摩擦因数小,故高温下脱模不困难,不必延长冷却时间。

6)成型周期。注射时,一般薄壁制品用高压,厚壁制品不用高压,高压时间不超过5s。保压时间随制品厚度而加长,有时可达5min。

7)成型收缩率。制品厚度、浇口尺寸、注射压力、模具温度、材料温度注射时间、退火温度及时间等对成型收缩率皆有影响。制品厚度在2mm以下时成型收缩率随制品厚度的增加而减小,超过2mm时,则随制品厚度的增大而增大。

8)成品退火。由于制品内外冷却速度不同,或带金属嵌件的制品,塑料和金属的膨胀系数不同,使制品内部存在残余应力,在高温使用时产生变形,受力下易产生开裂。为了减小此应力须对制品进行后处理。处理的时间和温度应视制品的厚度而定。通常壁厚在6mm以下的制品,处理温度为100℃,时间为0.25~1h;壁厚在6mm以上的制品,温度为120~130℃,时间为4~6h。

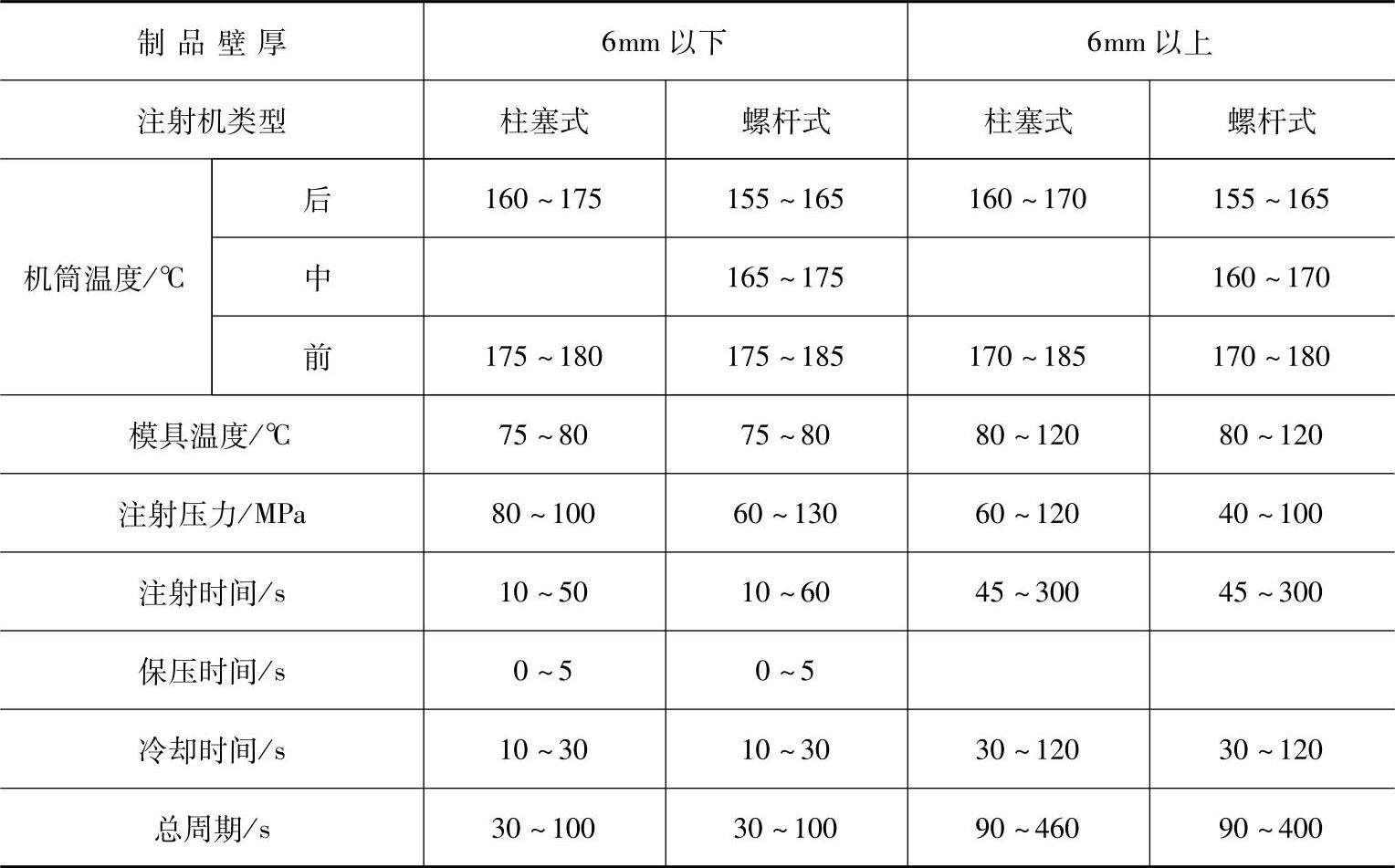

表2-42列出了共聚甲醛注射成型工艺条件,可供参考。

表2-42 共聚甲醛注射成型工艺条件

3.挤出成型

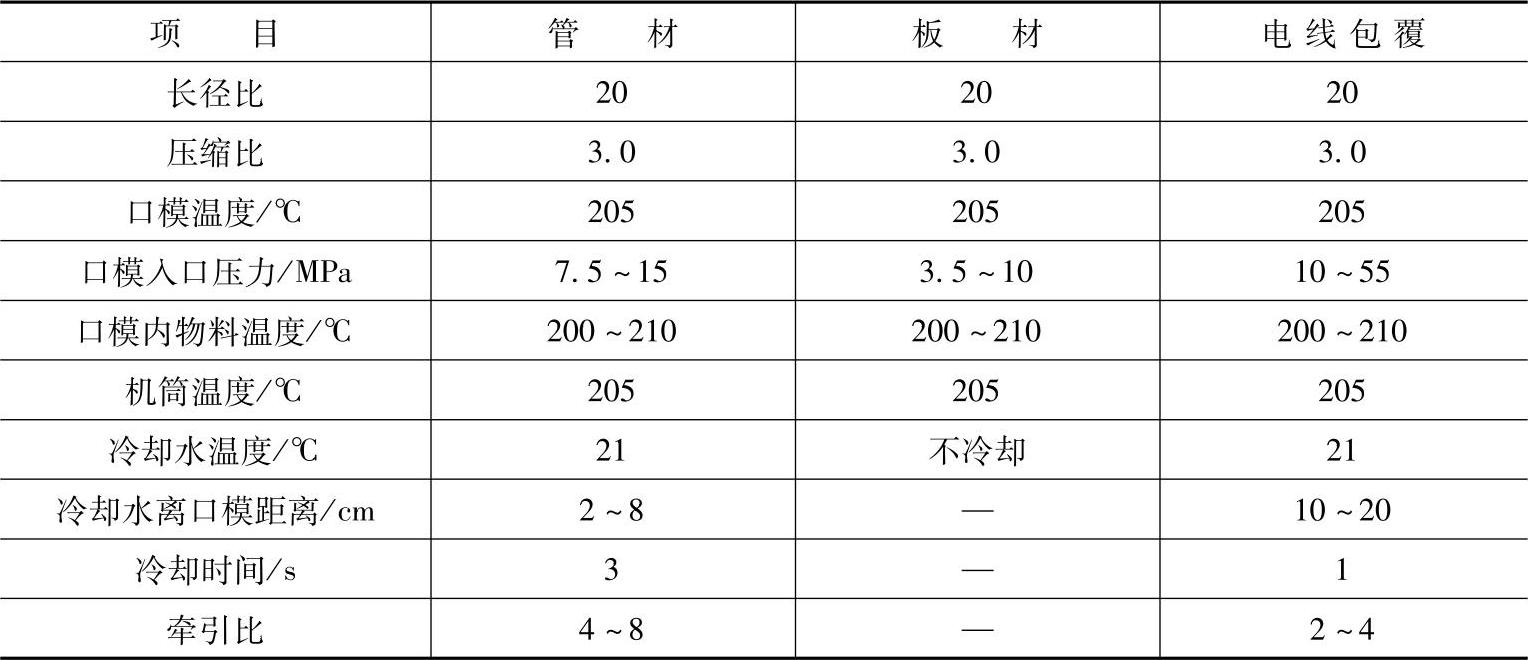

聚甲醛的挤出成型时采用等螺距、直径相同的计量螺杆,长径比为20~24计量部分约为螺杆全长的1/4,压缩比以3~4为宜。与熔融料接触的口模等部分要避免使用铜或其他导致热分解的合金材料。对不同品种螺杆的结构也应略做改变,如挤出速度慢或高黏度聚甲醛物料,宜采用深槽螺杆;挤出速度快或中黏度聚甲醛物料,宜采用浅槽螺杆。表2-43列出了聚甲醛挤出成型的工艺条件。

表2-43 聚甲醛挤出成型的工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。