1.聚酰胺的加工特性

聚酰胺加工成型方法有注射成型、挤出成型、吹塑成型和浇注成型。注射成型可生产各种不同结构的制件;挤出成型可生产管、棒及薄膜;吹塑成型可生产包装容器;浇注成型是用单体活化后在模具中反应成型,适应大型制件的生产作为工程塑料制件的生产主要是注射成型,其次是挤出成型。

由于聚酰胺大分子链中存在酞胺基团,使得聚合物具有突出的特性。这些特性对加工成型有积极的一面,也有不利的方面。充分了解聚酰胺的加工特性,对于制造高品质的制品是十分重要的。

(1)聚酰胺的吸湿性对产品质量的影响 聚酰胺是一类吸湿性较强的高聚物。研究表明,PA6、PA66在大气中的吸湿性随空气中湿度增加及放置时间的延长而增加。在PA系列产品中,大分子链结构的不同,其吸湿性也不同,其中吸湿性较大的是PA6、PA66。PA6的饱和吸水率为3.5%,PA66的饱和吸水率为2.5%,PA610的饱和吸水率为1.5%,PA1010的饱和吸水率为0.8%。

聚酰胺含水量对其力学性能有较大的影响。在熔融状态下,水分的存在,会引起聚酰胺的水解而导致相对分子质量下降,从而使制品力学性能下降;成型过程中,水分的存在还会使制品表面出现气泡、银丝和斑纹等缺陷。因此,成型前必须充分干燥。

(2)聚酰胺的熔融流动特性 聚酰胺的熔点较高,但其熔体流动性很好很容易充模成型。聚酰胺的流变特性是剪切速率增加时,其表观黏度下降幅度不大,但熔体表观黏度随温度的变化较明显,下降幅度较大,特别是PA66比PA6 更为突出。聚酰胺的这种流变特性,对于复杂薄壁制品的成型是非常有利的,但也带来操作上的麻烦。由于熔体流动性大,在注射或挤出时,都有可能出现螺杆螺槽内熔料的逆流和螺纹端面与机筒内壁间的漏流增大,从而降低有效注射压力和供料量,甚至导致螺杆打滑,进料不畅。因此,一般在机筒前端加装止回圈以防止倒流。

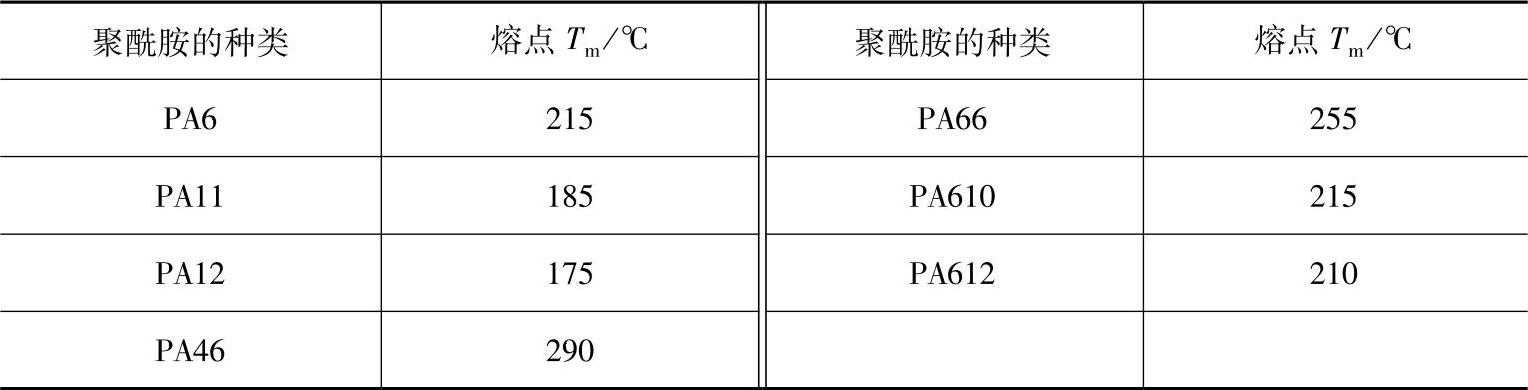

(3)聚酰胺的熔点与加工温度 聚酰胺的熔点都较高,但有明显的熔点小部分聚酰胺的熔点与分解温度很接近,如PA46的熔点为290°,在300℃时开始分解,约330℃时,会产生严重的裂解。聚酰胺的分解温度一般在300℃以上几种聚酰胺的熔点列于表2-6。聚酰胺的加工温度比较明显,一般在其熔点至分解温度之间选择均可,PA6的加工温度范围较宽。PA610、PA1010、PA11 PA12等品种也较易把握,但PA66、PA46的加工温度范围很窄,大约在3~10℃之间调节,靠近熔点时物料塑化不好,偏离熔点太多时则引起降解。PA46虽不像PA66那么难以控制,但由于其熔点很接近分解温度,所以其加工温度只能在一个很小范围内调节。

表2-6 聚酰胺的熔点

(4)聚酰胺的热稳定性对加工及制品性能的影响 聚酰胺在熔融状态时的热稳定性较差。加工温度过高,或受热时间太长,将导致聚合物的热降解,使制件出现气泡,强度下降,特别是PA66很易受热裂解,产品发脆。因此,加工时应尽可能避免热降解。使用适当的抗氧剂,选择合适的加工温度对于保证产品质量是十分重要的。

(5)聚酰胺的成型收缩性 聚酰胺是结晶性聚合物,而且大部分聚酰胺的结晶度较高,PA46属于高结晶性聚合物,由于结晶的存在,聚合物从熔融状态冷却时,因温度变化引起体积收缩,熔融与固化及结晶化之间存在较大的比体积变化。熔融状态的比体积与常温下的比体积之差就是体积收缩。结晶化程度越高,成型收缩率越大。成型收缩率与结晶度有关,也与制品厚度、模具温度有关。成型收缩率对制品性能有一定影响,主要影响制件的尺寸与加工精度,特别是一些薄壁制品,因收缩而产生变形现象。通过对聚酰胺的改性与成型工艺的控制可以适当调整成型收缩率。因此,对不同要求的制品,应采用不同的控制方法,以达到提高制品尺寸稳定的目的。

2.注射成型技术

聚酰胺用量最大的是注射成型制品。聚酰胺注射成型过程包括原料烘干、注射成型和后处理。

(1)聚酰胺的干燥 聚酰胺是吸湿性强的聚合物,其吸湿性给聚酰胺的加工及产品性能带来不良影响。因此,在成型前必须进行干燥,以保证其含水量在0.1%(质量分数)以下。干燥方法有常压鼓风加热干燥和真空加热干燥。

常压鼓风干燥适用于物料含水量很少,要求不高的情况。鼓风干燥温度一般为(100±5)℃,干燥时间一般为6~8h。干燥温度太高,会引起聚酰胺的氧化裂解。干燥时间太长,会使聚酰胺氧化变黄。干燥时间太短,达不到干燥除水的目的。用一般烘箱干燥时,干燥物料的厚度不宜太厚,并需要每隔一段时间翻动物料。为了避免局部过热现象,最好采用斗式干燥机。

对于要求含水量很低,以避免物料氧化变色者,最好采用真空干燥。聚酰胺树脂中的水分包括表面水和结晶水,表面水较易除去,而结晶水脱除的速度很慢,用常压干燥很难除去这一部分水分。采用真空干燥,树脂中的结晶水在真空条件下较易向表面扩散,加快脱水的速度。真空干燥可采用低温干燥除水(一般为80~90℃),并无热空气进入料仓,因而可避免树脂热氧化变色问题;干燥时间为3~5h即可。

(2)注射成型工艺 成型工艺通常包括注射温度、注射压力和注射时间三大要素。

1)注射成型温度。注射成型温度包括机筒温度、喷嘴温度、模具温度。

机筒温度设定的基本原则是分段加热,即从料斗处向喷嘴方向逐步升高,一般分为前、中、后三段控制。聚酰胺熔体的热稳定性较差,机筒温度不宜过高一般略高于原料熔点。对于不同的原料,机筒温度应有所不同,如增强聚酰胺的加工温度应比纯聚酰胺树脂高,以增加物料的流动性,保证制品表面质量;加工阻燃类聚酰胺时,则应比纯树脂稍低些,以免阻燃剂等低分子物分解而降低阻燃效果与制品性能。

喷嘴温度单独控制,喷嘴装设加热器,这是聚酰胺加工中必须具备的条件之一。喷嘴无加热器,物料很容易冷却而堵塞喷嘴。一般喷嘴温度略低于机筒后段温度,当然也不能太低,否则将导致物料在喷嘴中冷凝而堵塞喷孔,或虽能进入模腔,但会造成冷料痕。判断料温是否得当的方法是,在低压低速下对空注射观察,适宜的料温使喷出的料刚劲有力、不带泡、不卷曲、光亮、连续。

模具温度是一个对制品质量有很大影响的工艺参数。聚酰胺是结晶性高聚物,熔体在模腔中冷却时伴随着结晶,并产生较大的收缩。模具温度低时,结晶度低,伸长率大,韧性好;模具温度高时,结晶度高,制品的硬度大,耐磨性好,弹性模量大,吸水率低,但收缩率略有增大。模具温度的确定,应根据制品形状、壁厚来决定。对于厚壁或形状复杂的制品,应选择较高的模具温度,以防止厚壁制品产生凹陷、气泡等缺陷;对于薄壁制品,提高模具温度有利于熔体充满模腔,防止熔体过早凝固。

2)注射压力。在注射过程中,压力急剧上升,最终达到一个峰值,这个峰值通常称为注射压力。通常在设定注射压力时,应以不出现粘模及飞边为限度注射压力对于不同制品、不同原料是不同的。其基本原则是:对于薄壁、大面积、长流程、形状复杂的制品,宜选择较高的注射压力;对于厚壁制品,以低的注射压力为宜。

对于聚酰胺制品,选择较低的注射压力和较高的注射速率,有利于减小制品的内应力。

3)注射时间。注射时间也称保压时间,所谓保压时间是指熔体充满模腔后对模腔施压的时间,保压时间一般按6mm厚保压1min来估算。对于聚酰胺制品由于熔体温度较高,保压时间太长可能引起脱模困难;相反,保压时间太短,则出现熔体退流或膨胀而导致收缩大。因此,应在试验基础上确定保压时间。(https://www.xing528.com)

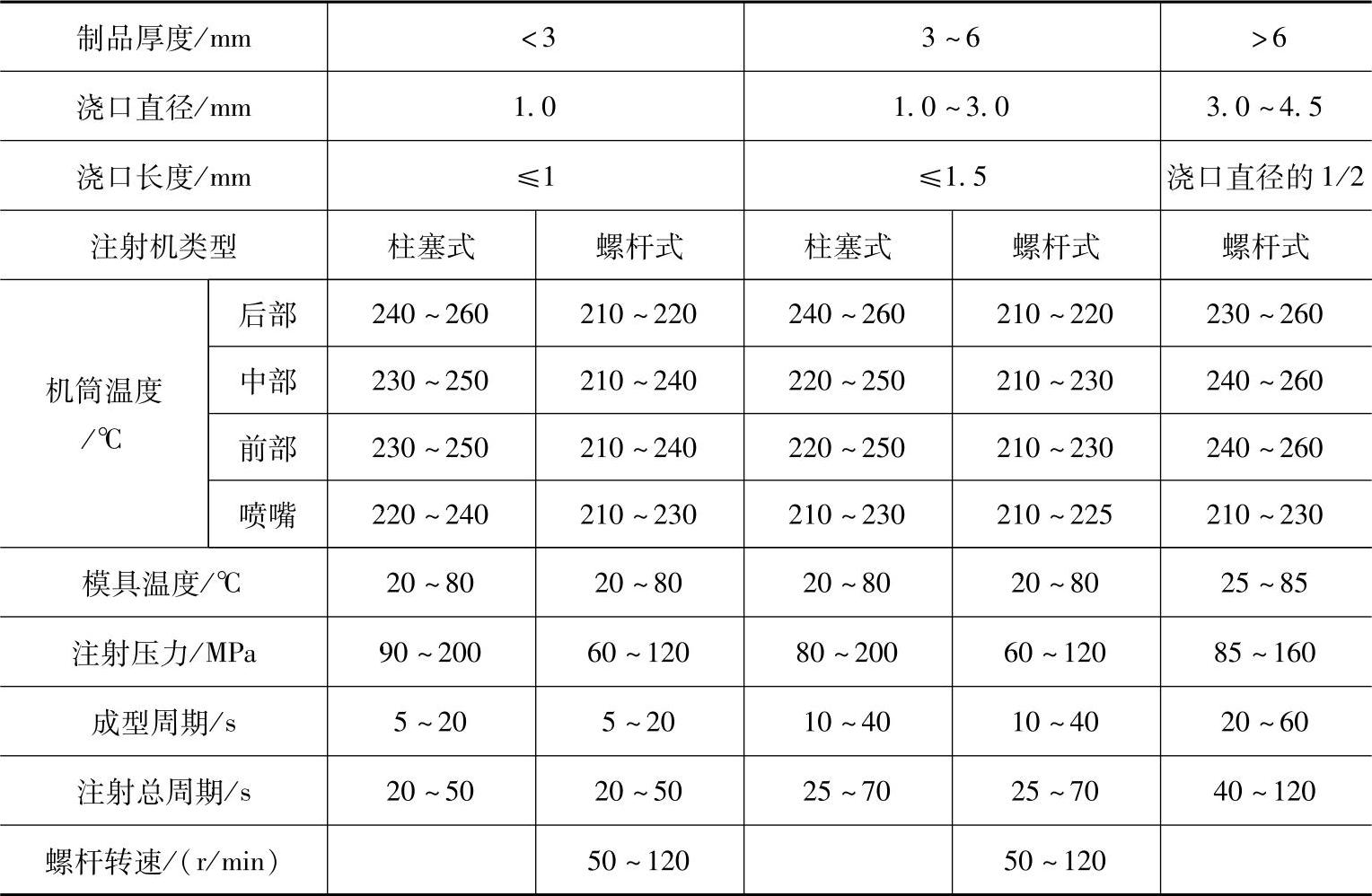

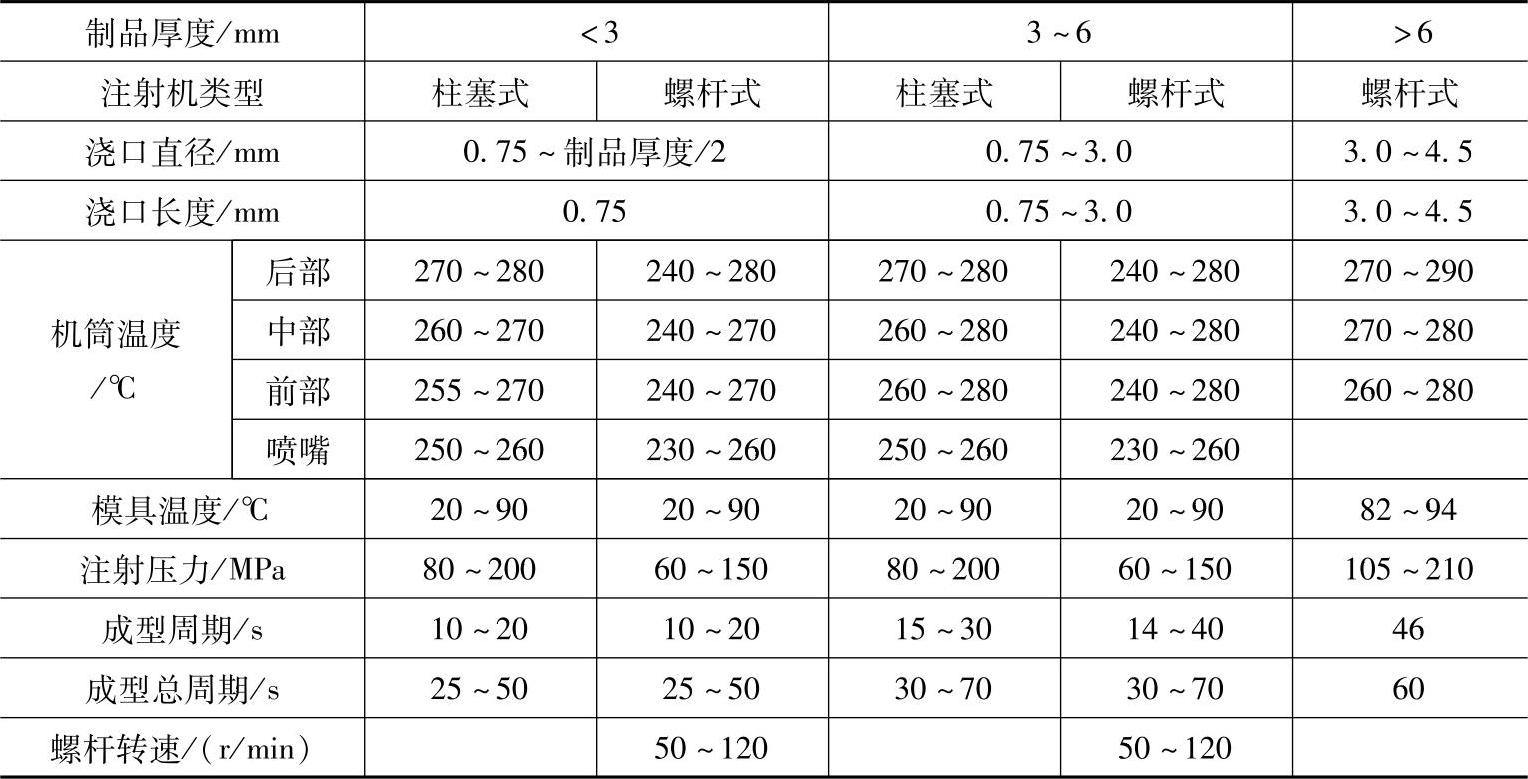

聚酰胺系列品种中,用于注射成型制品的主要品种有PA6、PA66、PA1010 PA46,其他品种相对用量较少。表2-7和表2-8分别列出了PA6和PA66的注射成型工艺。

表2-7 PA6注射工艺

表2-8 PA66注射工艺

(3)制品后处理 制品的后处理是对制品进行热处理和调湿处理,其目的是稳定制品尺寸、去除制品的内应力。冷却过快和熔体的不良流动使聚酰胺制品脱模后存在内应力。消除内应力较简便的方法是将制品浸入适当的液体中进行处理。热处理方法有油浴和水浴,热处理温度应高于制品使用温度10~20℃。热处理时间随制品厚薄而定:厚度在3mm以下为10~15min;厚度3~6mm为15~30min;对厚的制品,处理时间应为6~24h。处理好的制品从热处理槽中取出时应避免风吹,让其缓慢冷却,否则,制品表面将因冷却不均匀产生新的应力。

在湿度大的环境或水中使用的聚酰胺制品应进行调湿处理。所谓调湿处理就是将制品在相对湿度为65%的条件下放置一段时间,使之达到所要求的平衡吸湿量的过程。常用的加热介质为热水或醋酸钾水溶液,温度为80~100℃,处理时间一般为8~16h。

3.挤出成型技术

聚酰胺挤出成型的主要产品有单丝、板、管材(包括软管与硬管)、棒材薄膜、纤维等,其中产量最大的是纤维。挤出成型过程包括配料、挤出、冷却定型拉伸、切割、卷绕、包装等工序。

聚酰胺挤出成型所采用的螺杆以快速压缩(突变型)为好。其特征是加料段的螺槽深度相同,长度约为螺杆全长的50%,计量段(又称均化段)占25%,中间的压缩段非常短,约为螺杆的25%。

(1)螺杆挤出机各工作区的温度设置 进料段温度略低于原料熔点。为保证物料稳定进入螺杆,并沿螺杆轴向方向输送,进料段温度设定应适当偏低,使PA呈半熔融状态。

压缩段温度高于熔点,一般高10~15℃。在这一段区,PA受到螺杆剪切混炼作用,会产生较大的剪切与摩擦热。PA到达该区末端时,应完全熔融。

计量段温度与压缩段接近或略低于压缩段温度。在该区内,PA熔体受热均匀,实现稳定流动,使挤出量保持恒定。

模头温度较计量段略低,基本接近熔点温度,以避免熔体破裂而造成制品厚薄不均,甚至成为废品。

模头温度分布对薄而宽的片材,特别是薄膜的挤出影响甚大。一般来讲,为保持片材厚度均匀,模头温度应以中心点为基点向两边逐渐提高,形成一定的温度梯度,以便熔体充满模腔。

(2)冷却定型 物料从模口挤出时,呈熔体状态,必须适当的冷却,固化成型。对于片板材,通过光辊内冷却介质使挤出物表面逐渐冷却,冷却的程度应根据片板材表面光泽程度来确定。对于薄膜,主要靠空气冷却,必要时可采用介质冷却。对于管材,在冷却的同时,还应通过定型装置定型,保证管材厚薄均匀。

(3)牵伸工艺 牵伸速度应根据挤出量,或产品规格来调整。对于薄膜的拉伸,其拉伸温度应控制在玻璃化转变温度与熔点之间,拉伸速度与薄膜厚度挤出量有关。

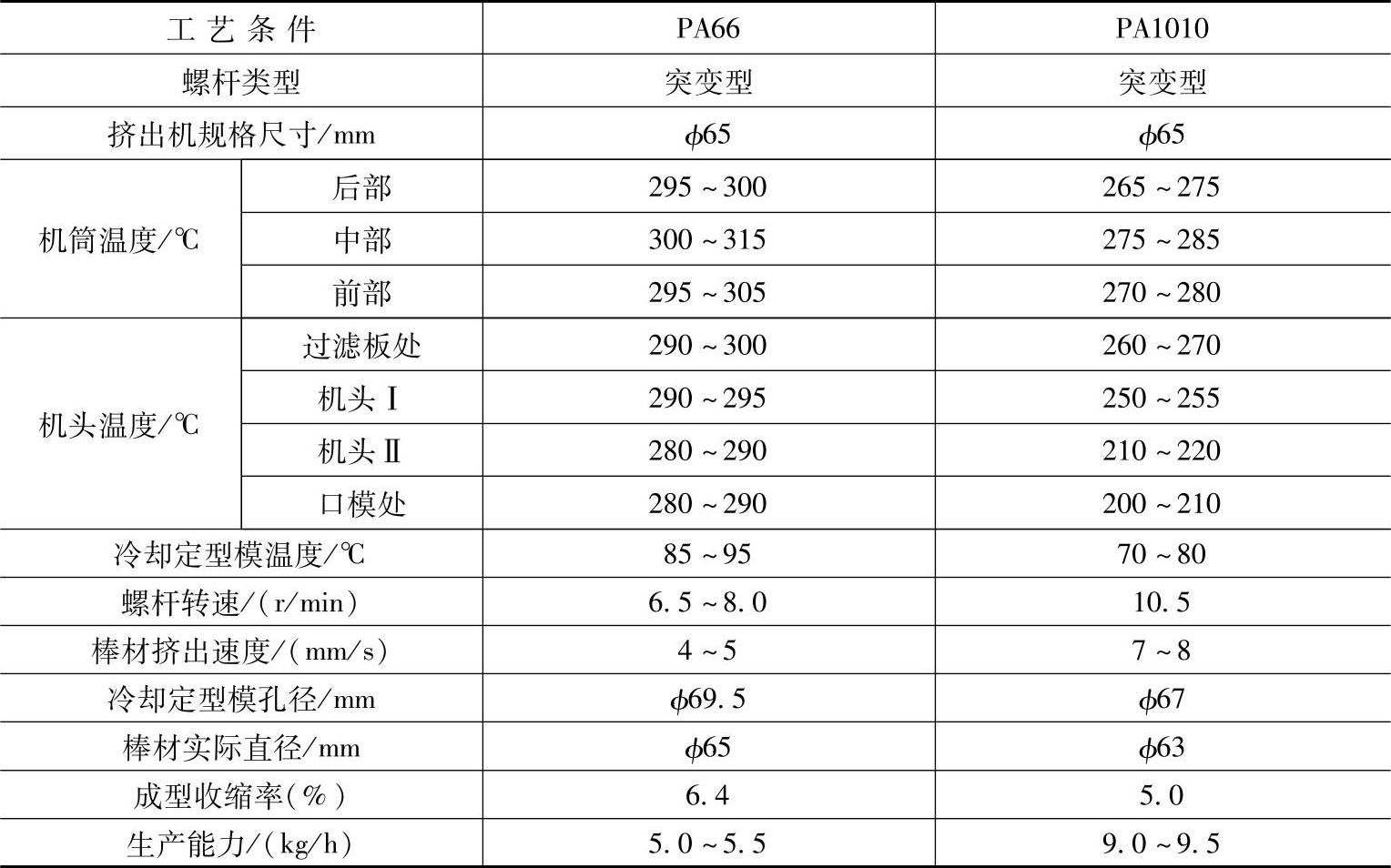

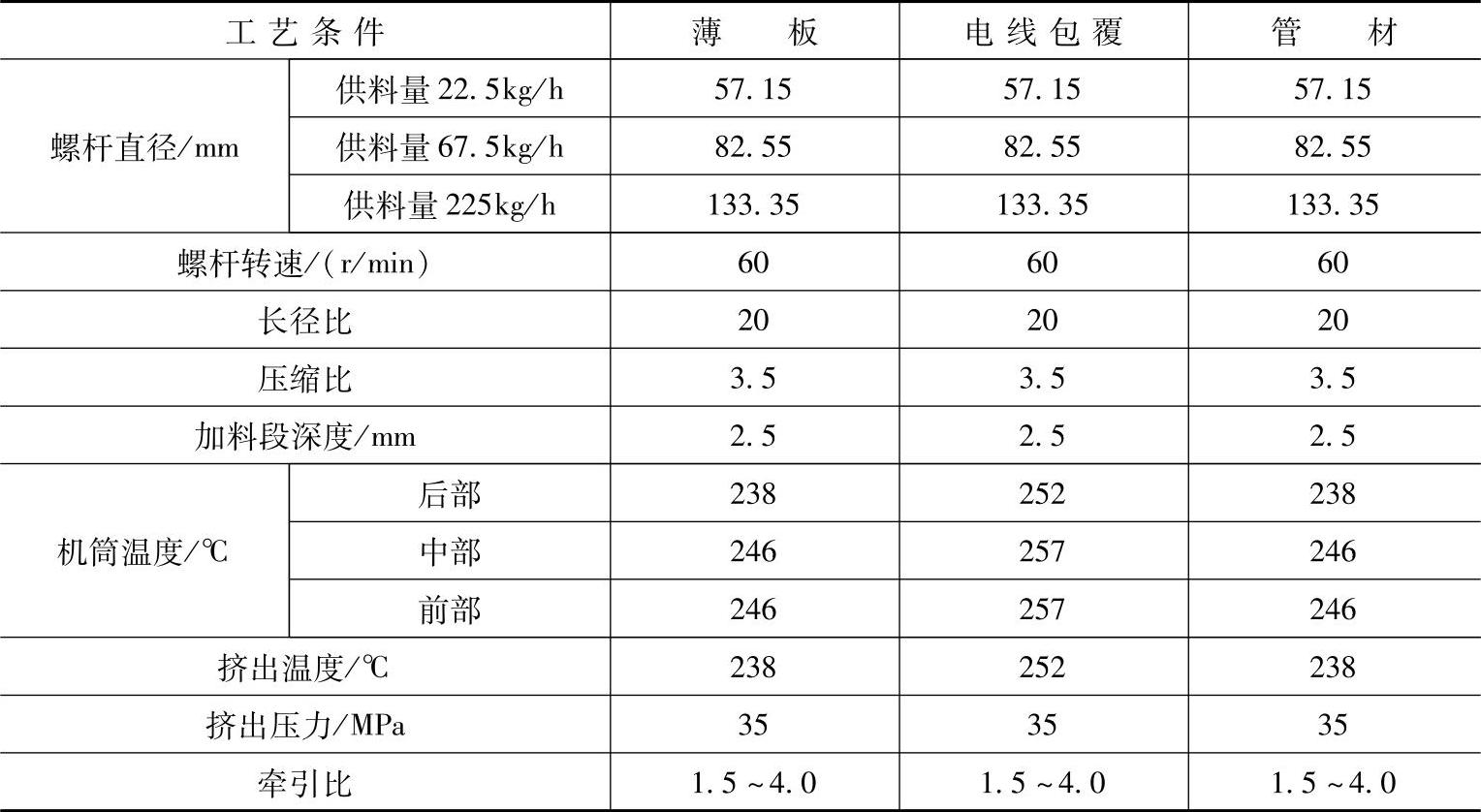

聚酰胺的挤出成型工艺条件必须按照聚酰胺的品种和挤出制品的类型等合理地加以确定。表2-9列出了PA66和PA1010棒材的挤出成型工艺条件。表2-10列出了PA6各种制品的挤出成型工艺条件。

表2-9 PA66和PA1010棒材的挤出成型工艺条件(棒材规格:Φ60mm)

表2-10 PA6各种制品的挤出成型工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。