目前,海底管道湿式保温材料主要有复合聚氨酯(syntactic polyurethane,SPU)和多层聚丙烯(multi-layer polypropylene,XLPP)。下面对这两种湿式保温材料进行介绍。

1)复合聚氨酯湿式保温材料

复合聚氨酯是在聚氨酯材料中添加空心高分子聚合物而形成的保温材料。复合聚氨酯适用的最大水深为300 m,若要用于更深的水中,需要在复合聚氨酯弹性体中添加直径小于100μm的空心玻璃微珠,形成含玻璃微珠复合聚氨酯(glass syntactic polyurethane,GSPU)。添加空心玻璃微珠一方面能提高聚氨酯材料的抗压和抗蠕变性,另一方面还可以降低材料的导热系数,提高其保温性能。GSPU适用的最大水深可达3 000 m。表8-1给出了聚氨酯、复合聚氨酯和含玻璃微珠复合聚氨酯的主要性能。

表8-1 聚氨酯系列保温材料主要性能

图8-1是复合聚氨酯涂层浇注的工艺流程。钢管经预热、喷砂除锈清洁后,通过静电喷涂方式将底层的FBE粘接到钢管上,外层通过模具浇注(或旋转浇注)的方式将复合聚氨酯涂敷到管体上,涂敷完成后进行脱模和表面修整操作,最后进行质量检验和测试。图8-2为复合聚氨酯涂层结构。

图8-1 复合聚氨酯涂层浇注工艺流程

图8-2 复合聚氨酯涂层结构

1—FBE涂层;2—复合聚氨酯涂层

2)多层聚丙烯湿式保温材料

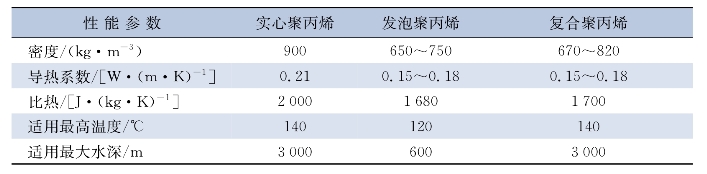

多层聚丙烯湿式保温材料是由多层不同类型的聚丙烯(如实心聚丙烯、发泡聚丙烯、复合聚丙烯等)复合而成的,具有质轻、抗压、韧性高、稳定性好等特点。聚丙烯的层数可以根据需要进行调整,目前深水开发中应用较多的是5层聚丙烯(5LPP),5LPP由FBE、胶黏剂、中间实体PP、复合或发泡PP、外部实体PP五部分组成。其中FBE、胶黏剂和中间实体PP形成3LPP,主要起防腐作用,复合或发泡PP主要起保温作用,外部实体PP主要起保护作用。表8-2给出了实心聚丙烯、发泡聚丙烯和复合聚丙烯的主要性能。

表8-2 聚丙烯系列保温材料主要性能(https://www.xing528.com)

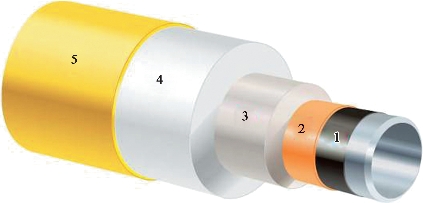

图8-3为5LPP涂层涂敷工艺流程。钢管经预热、喷砂除锈清洁后,将底层FBE喷涂到钢管上,然后将胶黏剂和实心聚丙烯挤压到钢管上,形成3LPP,3LPP完成后需要进行质量检测,防止出现漏点。质量检测满足要求后,在3LPP外继续涂敷复合或发泡聚丙烯层和外部防护聚丙烯层,这两层同时进行涂敷,以确保管道外径一致和避免泡沫中含有空气。图8-4是5LPP涂层结构。

图8-3 5LPP涂层涂敷工艺流程

图8-4 5LPP涂层结构

1—FBE;2—胶黏剂;3—实心PP;4—发泡PP;5—外防水层

3)复合聚氨酯涂层与多层聚丙烯涂层比较

表8-3给出了复合聚氨酯涂层与多层聚丙烯涂层的对比。从表中可以看出,复合聚氨酯涂层制作工艺相对简单、预制能耗低、前期投资低,但原料价格高;多层聚丙烯涂层原料价格便宜,但预制能耗和前期投资高,制作工艺相对复杂。

表8-3 复合聚氨酯涂层与多层聚丙烯涂层对比

4)国外和国内海底管道湿式保温材料

国外许多专业公司如加拿大的Bredero Shaw、瑞典的Trelleborg、意大利的Socotherm等对海底管道湿式保温材料已经开展了数十年的研究,分别开发出各自的海底管道湿式保温材料产品系列,在深水油气田开发中得到了广泛应用。同国外相比,我国的海底管道湿式保温材料无论在产品开发还是工程应用方面都远远落后,一方面由于我国海上油气田开发主要集中在水深150 m以内的浅水区,利用双层保温管进行干式保温就能解决保温问题,另一方面国内没有海底管道用湿式保温材料,从国外购买湿式保温材料价格昂贵、采办周期长,这在一定程度上制约了海底管道湿式保温技术在我国海上油气开发中的应用。随着我国南海深水油气田的开发,双层管干式保温由于管重原因不如单层管湿式保温更适于深水开发,国内对单层管湿式保温需求越来越迫切。因此,在“十二五”和“十三五”期间,中海油研究总院有限责任公司联合中海油能源发展股份有限公司对海底管道湿式保温管国产化进行攻关,成功研发出适用于水深1 500 m的含中空玻璃微珠复合聚氨酯湿式保温材料,开发了湿式保温管预制和海上管节点接长技术与装备,并实现了国产湿式保温管的工程应用。总体来说,我国的海底管道湿式保温材料研发还处于起步阶段,还没有像国外专业公司那样形成系列产品。

开发高强轻质、耐蚀性好、成本经济的新材料是未来深水海底管道和立管管材的发展方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。