在位强度分析主要目的如下:

①确定塔式立管的总体布置。

②确保塔式立管垂直主体管中的各种类型立管的设计,满足规范要求的所有工况(包括临时、运行、极限、自存和水压试验)荷载矩阵的强度。

③确定局部荷载,为其他组件分析提供输入参数。

1)分析方法

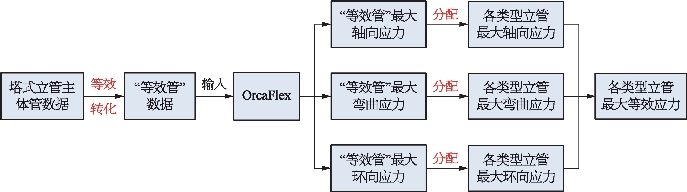

使用OrcaFlex等软件对主体管中的各种类型立管进行强度分析时,需要使用等效的方法,总的来说分成三步:

①将塔式立管垂直主体管中的所有类型立管利用等效的思想转化成一根“等效管”,在OrcaFlex等软件中建立“等效管”的有限元模型,求出不同工况下的“等效管”的最大轴向应力、最大弯曲应力和最大环向应力。

②将“等效管”的各种应力按一定方法分配到各种不同类型的立管上,得到各种类型立管在不同工况下的最大轴向应力、最大弯曲应力和最大环向应力。

③利用等效应力的计算公式得出各种类型立管的最大等效应力,检验其是否满足API RP 2RD规范要求。

(1)等效方法

在使用OrcaFlex等软件建立有限元模型时,需要将上面的塔式立管垂直主体管中的多根管等效为一根圆管。等效的基本原则如下:

①惯性矩等效。即“等效管”截面弯曲惯性矩与各管截面弯曲惯性矩之和相同。

②重量等效。即“等效管”及其内部流体重量与各类型立管及其内部流体重量相同,且“等效管”的外径取实际塔式立管各种类型立管的外径最大者。

③利用惯性矩等效和重量等效,可以得到“等效管”的内径和内部等效流体密度。

(2)应力分配

使用OrcaFlex等软件建立塔式立管的“等效管”总体模型,再加载不同的工况数据,可以得到“等效管”的最大轴向应力、最大环向应力和最大弯曲应力。实际工程中,更关心的是塔式立管垂直主体管内部的各种类型立管的设计满足规范要求的所有工况(包括临时、运行、极限、自存和水压试验)荷载矩阵的强度。因而需要将“等效管”的最大轴向应力、最大环向应力和最大弯曲应力通过一定方法分配到各种类型的立管上,进而求出各种类型立管的最大等效应力,检验它们是否满足规范要求。

(3)等效应力的求法

利用上面得到的各种类型立管的最大轴向应力、最大环向应力和最大弯曲应力,可以求出各种类型立管的最大等效应力:

![]()

式中 σeq——等效应力;

σH——环向应力;

σB——弯曲应力;

σax——轴向应力。

下面给出塔式立管强度分析方法的流程,如图6-16所示。

图6-16 塔式立管强度分析方法流程图

2)分析流程

总体强度分析是一个多阶段的分析过程,包括三个静态分析及一个动态分析,即风暴分析:

①塔式立管的自然位置(重力平衡)(静态分析)。

②施加FPSO偏移到塔式立管系统(静态分析)。

③流荷载施加到塔式立管系统(静态分析)。

④施加波浪荷载和船体运动到塔式立管系统(动态分析)。

总体强度分析建立的有限元模型要尽量得详细,以接近实际的工程结构;计算采用的荷载组合要满足规范要求;FPSO偏移需要考虑软件平衡位置计算的误差,因而需要额外增加一定的偏移,具体参数根据设计基础报告而定;强度分析过程还应考虑到安装和碰扰影响;强度分析中的波浪首先选用的是规则波计算,通过多工况比较,选出较危险的工况,因而总体强度分析是一个不断反复、不断优化设计的过程。本节正是在考虑上述多方面因素的基础上,细化塔式立管模型,对塔式立管总体强度进行综合分析。塔式立管总体强度分析流程如图6-17所示。

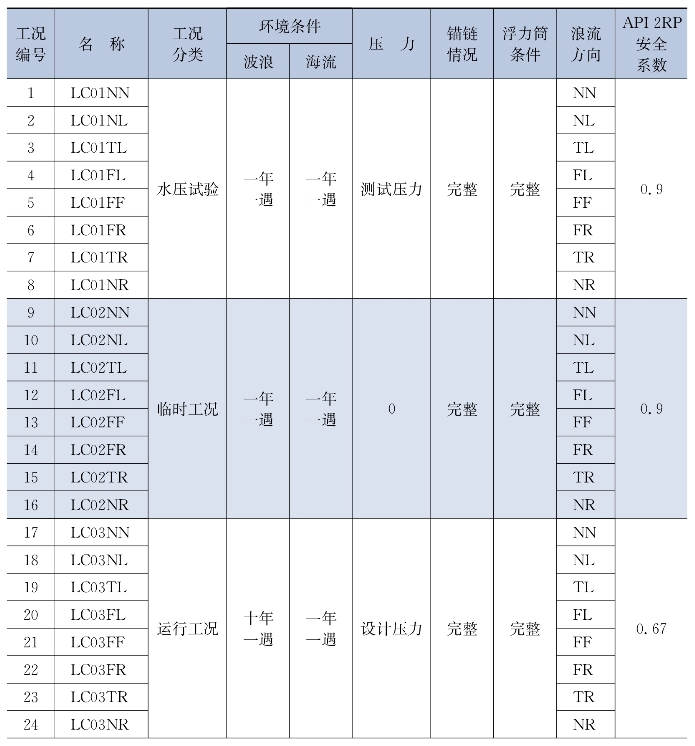

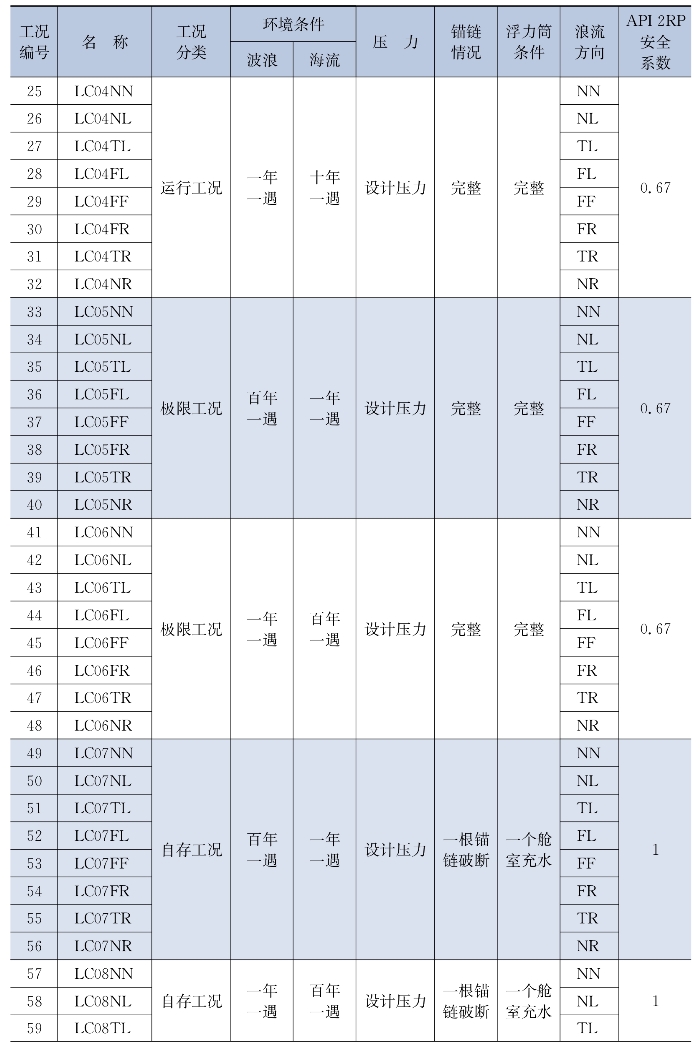

3)设计荷载矩阵

荷载工况定义计算方法及所需设计荷载矩阵均在API RP 2RD中有所描述并在下面给出。需考虑水压试验、临时、运行、极限和自存等各种工况。在每一类工况中,均定义了许多独立的荷载工况,每一荷载工况是由环境条件、压力、浮体位移、系泊条件、浮力筒条件和跨接软管等一系列变量组合的结果。

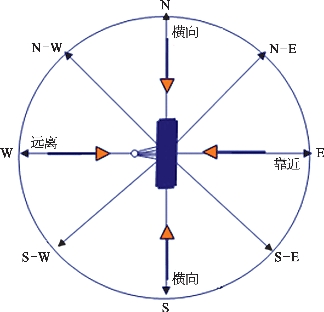

图6-18给出了在建立荷载矩阵时要考虑的环境荷载工况,而图6-19给出了FPSO偏移时所考虑的荷载工况。

图6-17 塔式立管总体强度分析流程图

图6-18 环境荷载工况(https://www.xing528.com)

图6-19 FPSO偏移荷载工况

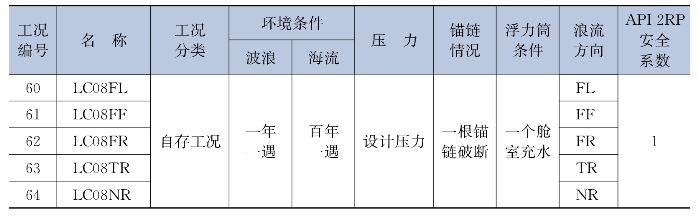

根据API RP 2RD的要求,建立塔式立管总体强度分析荷载矩阵,其考虑的工况包括水压试验、临时、运行、极限和自存五种。在每一类工况中,均定义了许多独立的荷载工况,每一荷载工况都是由环境条件、压力、浮体位移、系泊条件、浮力筒条件等一系列变量组合的结果。表6-6中列出了基于初始设计参数条件下的八种工况,并根据工况分类和浪流方向进行编号分类。编号原则是:LC表示工况,数字表示工况号,最后两个英文字母代表浪流方向。在塔式立管的强度分析中定义了主平面,即垂直主体管、浮力筒、跨接软管及其与FPSO的连接点确定的竖直平面。

表6-6 基于初始设计参数条件下的八种工况

(续表)

(续表)

4)有限元模型

所有的立管组件均采用混合梁单元在Flexcom或OrcaFlex中进行模拟。单元网格的划分需要满足临界面积的响应精度要求。在高荷载、大曲率和几何尺寸改变处,网格需要细化,以确保沿立管的组合应力(VM)包络线是精确的。需不断对网格进行细化并对结果进行比较,直到满足要求。

强度分析的模型将包括以下塔式立管系统的完整组件:浮力筒;浮力筒与立管的连接系统;顶部立管结构组合;应力节点;跨接软管;鹅颈组件;立管节点;外输出结构;旋转插销;立管底部跨接软管。

(1)浮体模型

塔式立管与跨接软管相连的上部浮体为FPSO,根据FPSO基本特征轮廓曲线,建立FPSO的简化模型。船体在波浪作用下的响应RAOs需要根据相应的水动力软件计算得到。

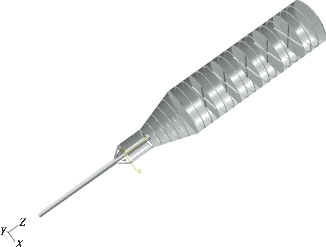

(2)跨接软管模型

跨接软管两端分别与FPSO和浮力筒顶端相连。跨接软管使用线单元来模拟,与FPSO连接端通过柔性节点单元模拟实际的柔性接头,该端固定方式为允许发生旋转,另一端的约束为刚性固定。跨接软管有限元模型如图6-20所示。

图6-20 跨接软管有限元模型

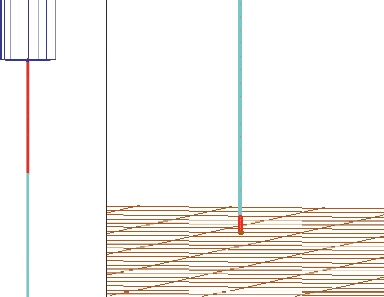

(3)垂直主体管模型

垂直主体管顶端与浮力筒直接相连,底端与立管基础相连。立管的截面参数需要根据立管分析数据进行等效简化得到,具体简化方法前面章节已详细给出。有限元模型采用线单元模拟,为了尽量模拟真实的立管结构和使用不同的网格密度,将管线分为三段,顶部与底部采用1 m为一个单元长度,用来分别模拟两端的锥形应力节点结构;刚性立管底部也设立一柔性节点,模拟实际的旋转插销结构,旋转刚度为18 000 N/°;管线的中部采用5 m为一个单元长度,模型如图6-21和图6-22所示。

图6-21 垂直主体管两端锥形应力节点有限元模型

图6-22 塔式立管底部与顶部应力节点有限元模型

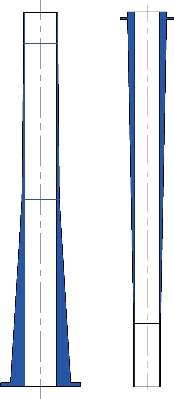

(4)浮力筒模型

应用有限元软件Abaqus进行总体强度分析时,浮力筒模型主要由以下部分构成:外壳;舱壁;舱壁加强筋;环向加强筋;肘板;顶部应力节点。

模型中不包含压载设备及进出气管系统等。浮力筒主要构件如外壳等由Shell单元模拟,顶部应力节点采用Solid单元模拟。图6-23为浮力筒有限元模型。

(5)总体模型

基于前面介绍的各部件模型,建立塔式立管总体模型,进行塔式立管在位强度分析。图6-24是塔式立管有限元模型。

5)静力分析

进行静力分析的目的是确定系统的初始平衡位置,以作为时域动力分析的初始值。静力分析中考虑的荷载为定常荷载,包括静水压力、浮力、重力、流荷载及土壤的反作用力等。

图6-23 浮力筒有限元模型

图6-24 塔式立管有限元模型

6)时域动力分析

时域动力分析的目的是在考虑波浪对系统的作用力时,检验系统在指定工况的作用下的响应是否满足规范要求,以保证系统的安全性。时域动力分析可以考虑整个系统的耦合作用,考虑包括FPSO、浮力筒、跨接软管及垂直主体管对整个系统动力响应的影响。时域动力分析的模拟时间应该足够长,以体现系统在指定荷载下的稳定响应,一般强度分析的模拟时间为响应稳定后再延续7~8个波浪周期。时域动力分析完成后,需要根据规范要求提取响应数据,以与规范提供的标准进行校核。根据工况分类的不同,相应的许用参数也不同,具体参考总体强度设计荷载矩阵。

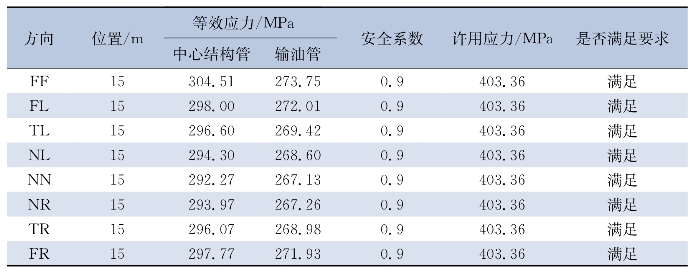

表6-7是某塔式立管在位强度分析结果。

表6-7 某塔式立管在位强度分析结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。