目前国际上已经建立了比较完备的深水海底管道和立管工程技术体系。国际标准化协会(ISO)、挪威船级社(DNV)、美国石油学会(API)、法国国际检验局(BV)等国际组织和机构颁布了许多深水海底管道和立管标准规范,为深水海底管道和立管工程设计、制造、铺设安装、检测维修等提供指导。由于一些问题在标准规范中并没有详细说明,国外许多公司如法国的Technip FMC、Total,澳大利亚的WorleyParsons等公司,基于公司多年的工程经验,编制了公司内部的深水海底管道和立管工程指南,指导公司开展深水海底管道和立管工程建设。为了提高效率,国际上许多公司开发了一些专业分析软件,如Orcina公司的OrcaFlex、Wood Group MCS公司的Flexcom、美国麻省理工学院的Shear7等,这些软件能够模拟深水海底管道和立管在复杂环境条件下的受力状况,帮助工程师完成深水海底管道和立管工程设计分析。

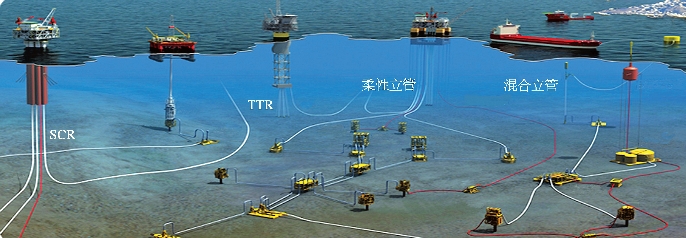

在深水油气田开发中,浮式平台取代固定平台,深水立管无法像浅水立管那样固定在平台上,只能悬挂在浮式平台上,受外界环境条件和浮体运动影响非常大。为了适应深水油气田开发,国外公司提出了许多深水立管型式,这些立管型式很多已应用到实际工程中。钢悬链立管(steel catenary riser,SCR)、顶张紧立管(top tension riser,TTR)、柔性立管和混合立管是目前世界深水油气田开发中四种典型的立管型式(图1-2),这四种立管型式在墨西哥湾、西非、巴西、北海等海域得到广泛应用。

深水高静水压力增加了海底管道发生压溃破坏的风险,为了提高管道抵抗屈曲压溃能力,厚壁钢管被越来越多地用于深水海底管道和立管工程中,管道的径厚比越来越小,例如墨西哥湾水深1 412 m的ITP(independence trail pipeline)管道最小径厚比仅为17.8,远小于浅水海底管道平均径厚比25~30。厚壁钢管虽然有效提高管道抗屈曲压溃能力,但厚壁钢管对钢管制造工艺、焊接工艺提出更高要求,而且厚壁钢管过大的重量增加了水面浮体负载,影响浮体稳性设计,对铺管船张紧器能力也提出更高要求。

图1-2 典型深水立管型式

为了解决厚壁钢管应用面临的问题,高强钢逐渐被用于深水海底管道和立管,通过提高管材强度来降低钢管壁厚。目前在深水海底管道和立管工程中应用最多的仍然是API X65管材,但API X70高强钢已在许多油气田开发中得到应用,如从挪威到英国全长1 173 km的世界上最长的Langeled天然气海底管道就采用API X70高强钢,API X80及更高性能管材工程应用的可行性也正在进行评估。制约高强钢在深水海底管道和立管应用的主要问题是可焊性较差,这是由于合金成分增加,高强钢焊接性能发生很大变化,容易出现焊接冷裂纹、焊接热影响区软化等问题,在海上焊接条件较差的情况下,很难获得优质焊接接头。除了高强钢外,一些新型材料如钛合金,由于具有高强轻质、耐腐蚀性好的特点,也被用于制造深水海底管道和立管,但是钛合金昂贵的价格制约了它的应用,目前主要用于一些强度要求非常高的接头制造中。

除了刚性管外,柔性管由于具有良好的动态性能、耐腐蚀性、便于铺设安装等优点,在深水海底管道和立管中也得到广泛应用。截至2017年,全球海洋油气柔性管使用量累计达到15 341 km,其中57.4%用于水深超过300 m的油气田开发。海洋油气开发用柔性管有多种结构型式,其中应用最多的是非粘结金属和非金属复合柔性管。柔性管制造工艺复杂,技术要求高,价格昂贵。除了价格因素外,制约柔性管应用的主要因素还有制造能力。目前世界上能够制造的非粘结柔性管最大内径仅为22″,承受最大内压为138 MPa,承受最高温度为170℃,与刚性管相比存在很大差距。为了适应深水油气田开发,需要不断提高非粘结柔性管的制造能力。

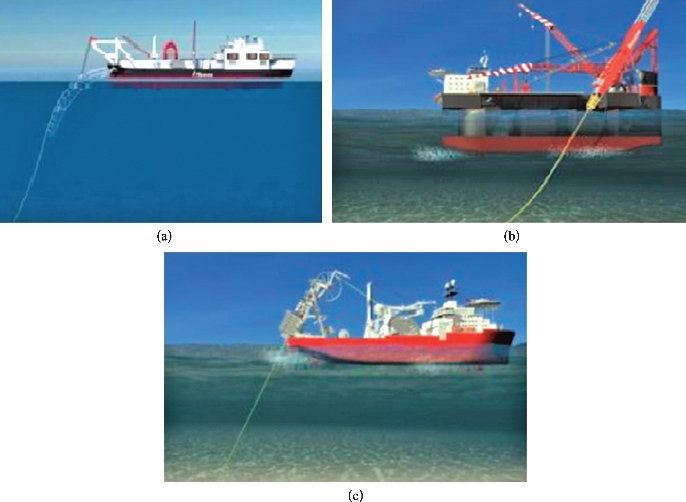

深水海底管道和立管主要利用铺管船进行铺设,根据铺设时的管道形状,铺管船可以分为S形、J形和卷管铺管船,如图1-3所示。S形铺管船和J形铺管船用于刚性管铺设,卷管铺管船可用于刚性管和柔性管铺设。卷管铺管船只适用于直径较小的管道铺设,S形和J形铺管船可以铺设直径较大的管道,在深水海底管道和立管铺设中应用较多。利用S形铺管船进行管道铺设时,管道上部拱弯区和下部垂弯区局部受力较大。随着水深增加,问题更加严重,增加托管架长度虽然能解决问题,但托管架过长会影响铺管船稳定性并需要更大的甲板面积置放托管架。J形铺管船利用接近垂直的塔架将管道铺设到海底,避免了S形铺管船铺设管道局部受力过大的问题。尽管目前一些S形铺管船也能够实现3 000 m水深海底管道和立管的铺设,但J形铺管船无疑更适合深水和超深水海底管道和立管铺设,代表着将来深水铺管船的发展方向。Technip FMC、Heerema和Saipem等国际著名海洋工程公司都拥有可铺设3 000 m水深的J形铺管船。除了利用铺管船铺设外,还可以利用拖轮将陆上制造基地焊接好的整条海底管道或整根立管浮拖到海上深水油气田进行铺设。由于海上深水油气田通常距离陆上制造基地较远,浮拖风险较大,这种方法采用较少。(https://www.xing528.com)

图1-3 深水铺管船类型

(a)S形铺管船;(b)J形铺管船;(c)卷管铺管船

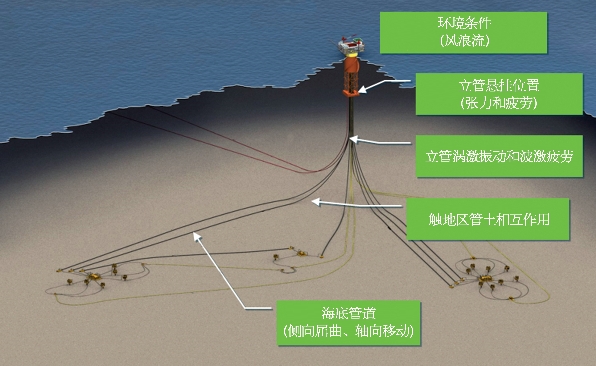

深水海底管道和立管运行环境复杂,不确定因素较多,受目前认知的局限,无法单单从设计上完全保证整个深水油气开发周期内海底管道和立管的安全,定期检测和实时监测仍是保证深水海底管道和立管安全的有效措施,DNVGL、API等标准规范都要求对深水海底管道和立管进行定期检测。目前深水海底管道和立管的检测方法主要是利用清管器进行海底管道和立管内检,潜水员目测或利用无人遥控潜水器(remotely operated vehicle,ROV)携带仪器进行海底管道和立管外检。定期检测无法实时获得海底管道和立管安全信息,无法做到及时发现并排除安全隐患,实时监测能够在一定程度上弥补定期检测的不足,还可以利用监测数据验证深水海底管道和立管设计方法的准确性,因此深水海底管道和立管特别是深水立管实时监测技术非常受重视。目前国际上对深水海底管道和立管监测技术研究较多的有英国2H Offshore、英国BMT、挪威Kongsberg等公司,这些公司都针对深水海底管道和立管开发了监测系统,重点对深水海底管道和立管危险位置如TTR顶部、SCR上部悬挂区和底部触地区、柔性立管聚合物层和环空、混合立管顶部等进行监测。图1-4是2H Offshore公司设计的深水海底管道和SCR监测系统,该系统能够对风浪流环境参数、立管悬挂位置张力和疲劳、立管涡激振动和波激疲劳、立管触地区管土相互作用、海底管道侧向屈曲和轴向移动进行监测。

图1-4 深水海底管道和立管监测系统

为了掌握深水海底管道和立管在深水环境条件下的运动规律和失效机理,国内外许多公司、研究机构和高校开展了大量的试验研究。如英国2H Offshore公司在河道对SCR触地区疲劳问题及在海上对立管涡激振动进行了研究;挪威Marinteck公司和上海交通大学在室内水池对不同流态下深水立管涡激振动问题进行了深入研究;巴西国家石油公司建立了高约30 m的立管疲劳试验装置,对深水立管疲劳问题进行了研究;天津大学研制了耐压高达110 MPa的深水压力舱,对海底管道屈曲规律进行了研究。目前深水海底管道和立管试验技术体系已经基本建立,试验研究所取得的大量成果为开发深水海底管道和立管设计分析方法,以及验证和改进已有的深水海底管道和立管设计分析方法提供支持。当然目前仍有一些深水海底管道和立管问题未被很好认识,如立管在反向剪切流作用下的涡激振动问题,需要不断提高和改进试验技术、试验装备来更加精确地模拟深水海底管道和立管真实状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。