由于铸件壁厚不均或结构上的原因,造成铸件各部分凝固、冷却速度不同,引起收缩不一致,使铸件产生挠曲变形。在制造模样时,按铸件可能产生变形的相反方向做出反变形模样,使铸件冷却后变形的结果基本将反变形抵消,得到符合图样要求的铸件。这种在制造模样时预先做出的变形量称为反变形量(又称反挠度、反弯势、假曲率)。

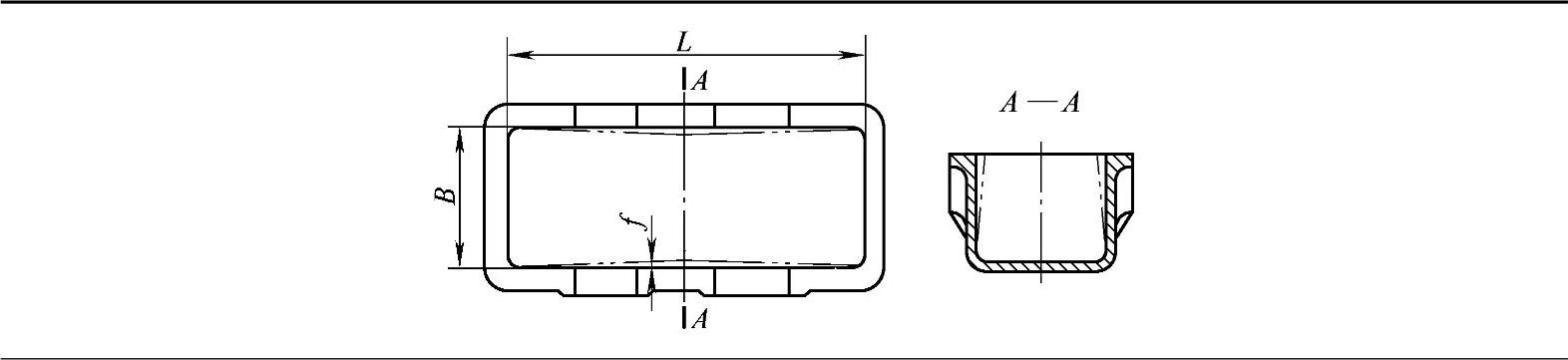

影响铸件变形的因素很多,例如,合金性能,铸件结构和尺寸大小,浇冒口系统的布局,浇注温度,冷却速度,打箱清理温度,造型方法,砂型刚度,等等。但归纳起来不外乎两方面,一是铸件冷却时的温度场的变化,二是导致铸件变形的残留应力的分布。因此,应判明铸件的变形方向:铸件冷却缓慢的一侧必定受拉应力而产生内凹变形;冷却较快的一侧必定受压应力而发生外凸变形。例如,各种床身导轨处都较厚大,因此导轨面总是产生下凹变形。表9-18插图所示箱体,壁厚虽均匀,但内部冷却慢,外部冷却快,因此壁发生向外凸出变形,模样反变形量应向内侧凸起。

反变形量的大小与铸件尺寸、结构、壁厚差有关。壁厚越不均匀,长度越大,高度越小,则变形越大。变形量的值与相关因素的定量关系,可运用计算机模拟计算铸件在凝固和冷却过程中的变形量,进而确定反变形量,这是最科学的方法。

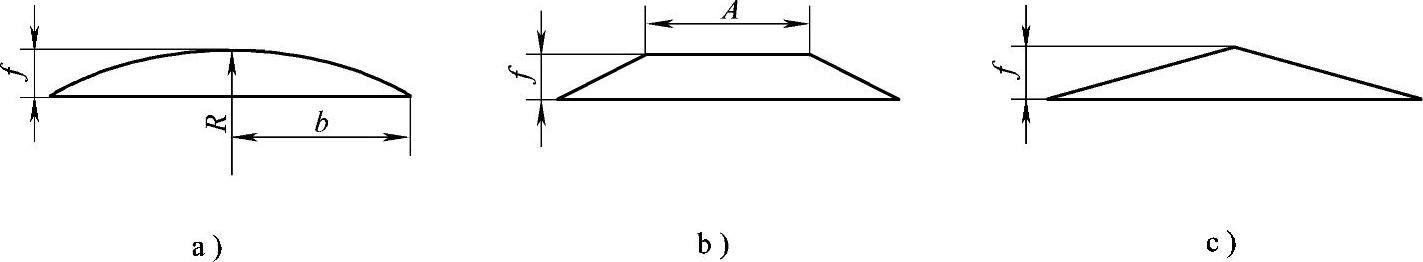

反变形量的大小,一般是根据实际生产经验确定。一般中小铸件,壁厚差别不大且结构上刚度较大时,不必留反变形量。通过调整模样不同部位的缩尺和加工余量的大小,也同样能使铸件达到要求。利用工艺筋也可防止铸件收缩变形。以下铸件,如大的床身类、平台类、大型铸钢箱体类、细长的纺织零件(如龙筋、胸梁等)多使用反变形量。反变形量的形式如图9-6所示。表9-17、表9-18列出了几种常见铸件的反变形量,供参考。

图9-6 反变形量的几种形式

a)月牙形 b)竹节形 c)三角形

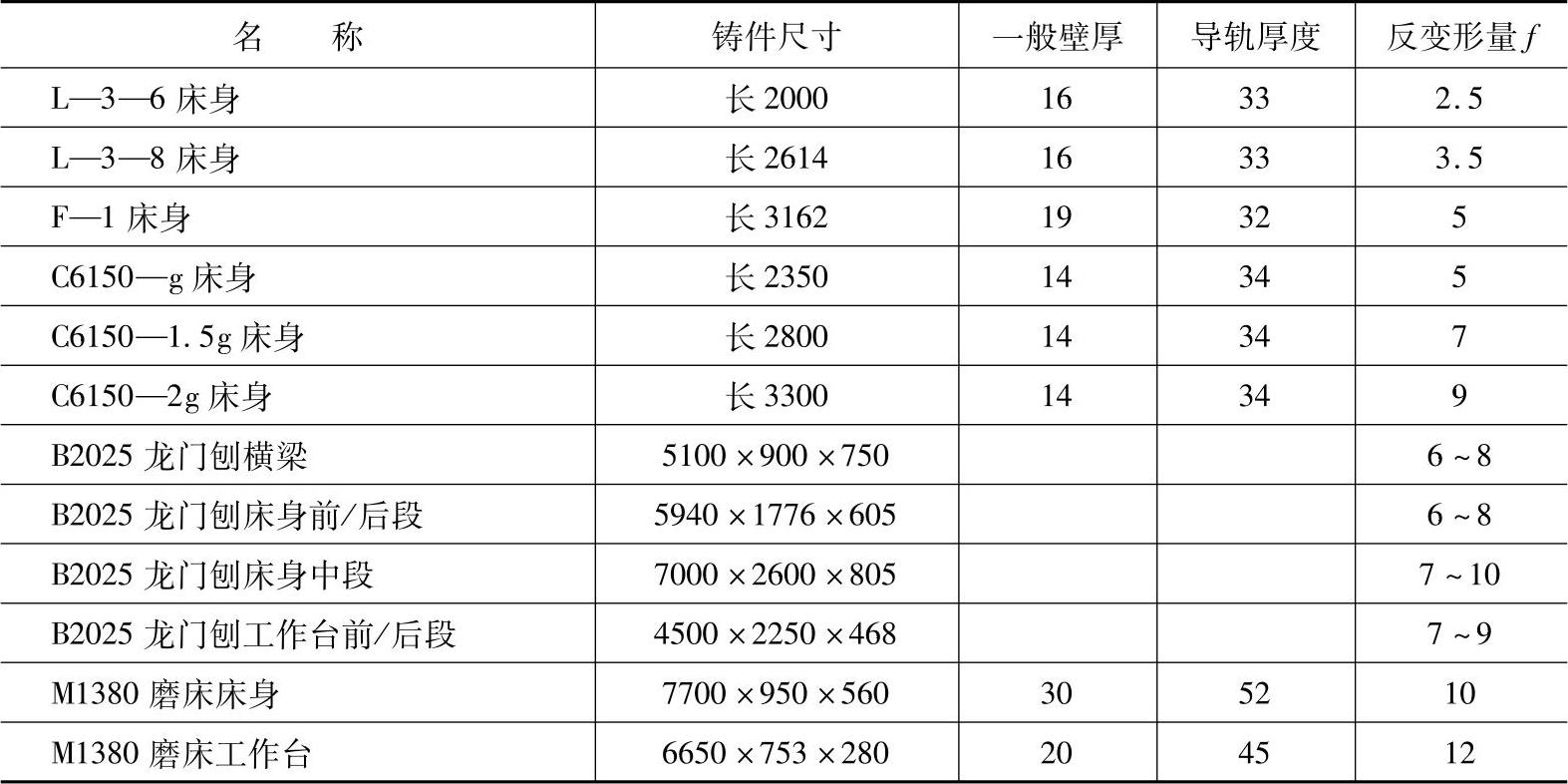

表9-17 灰铸铁机床床身的反变形量 (单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

注:1.一般床身,长度>5m,留反变量1~2mm/m;长度<5m,留反变形量1.5~2.5mm/m。

2.地坑造型,反变形量2~2.5mm/m。

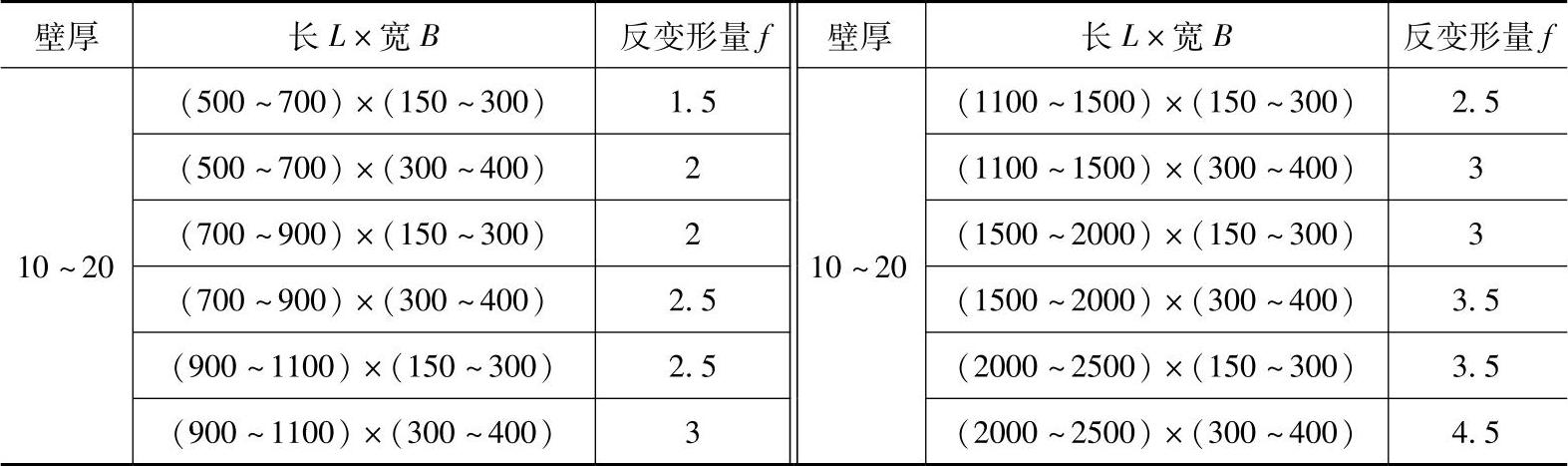

表9-18 箱形铸件的反变形量 (单位:mm)

(续)

注:壁厚大于20mm可按具体情况增加。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。