1.铸件应有合适的壁厚

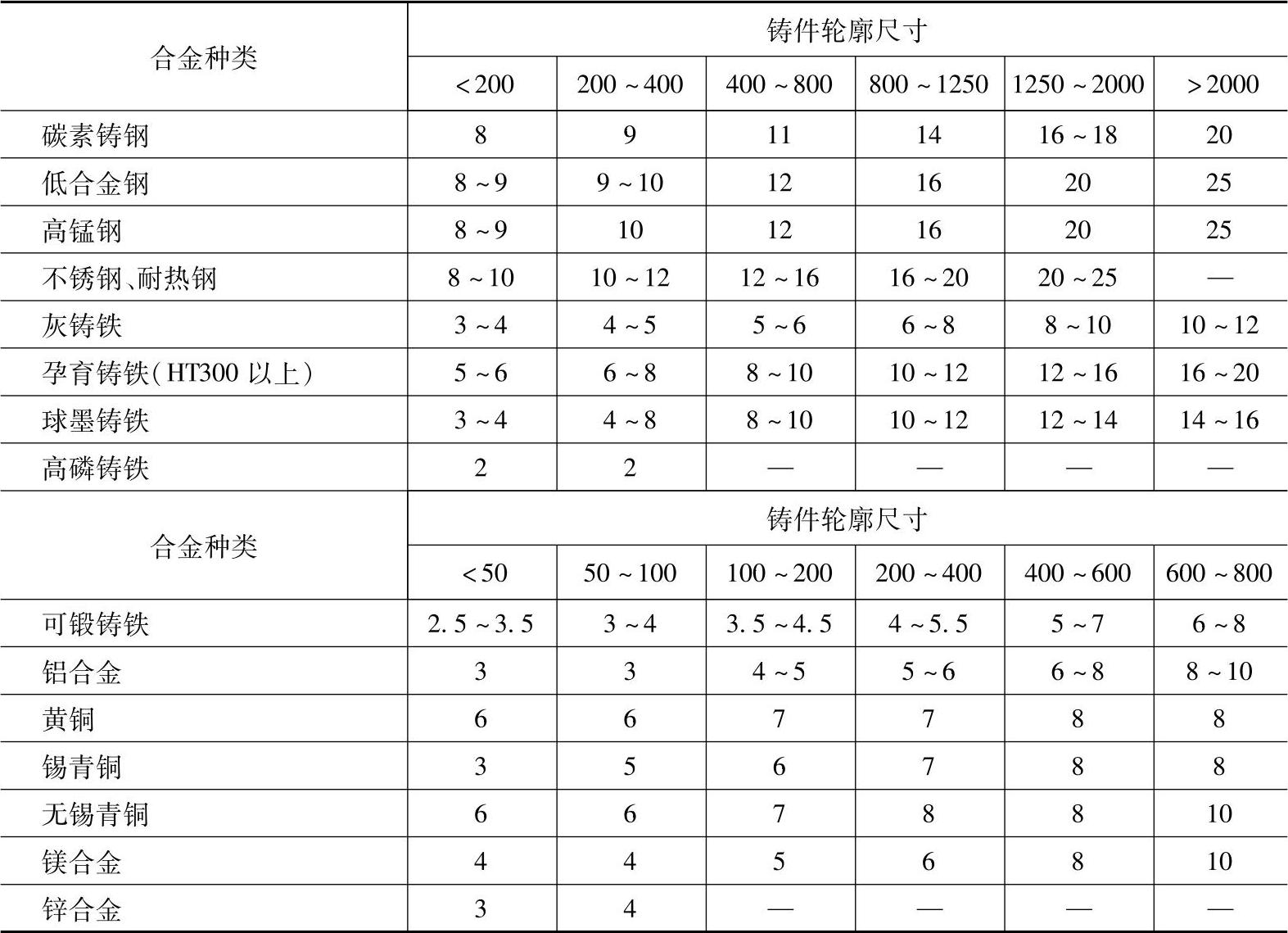

(1)铸件的最小壁厚 为了避免浇不到、冷隔等缺陷,铸件不应太薄。铸件的最小允许壁厚和铸造合金的流动性密切相关。合金成分、浇注温度、铸件尺寸和铸型的热物理性能等显著地影响铸件的充填。在普通砂型铸造的条件下,铸件最小允许壁厚见表7-3。

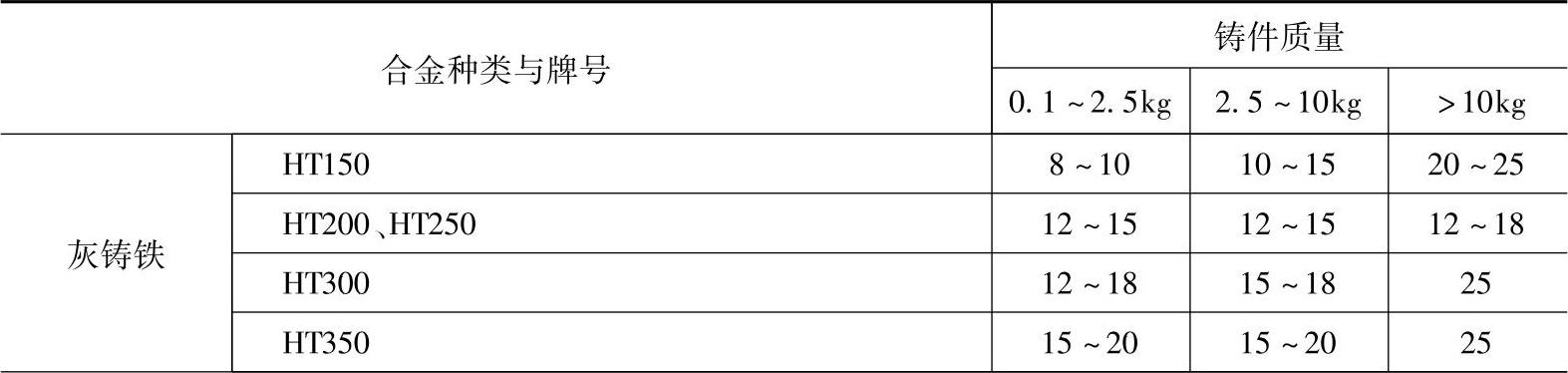

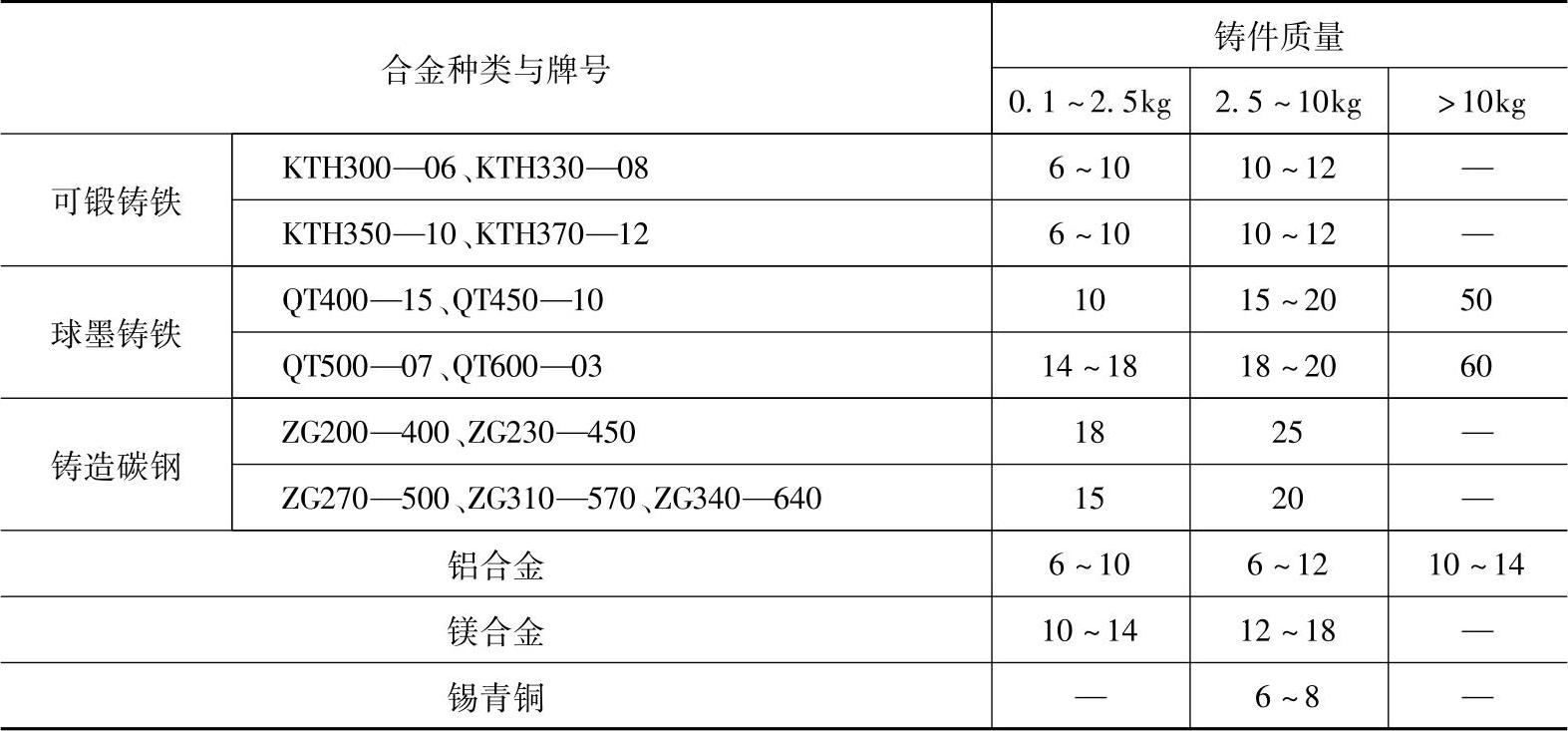

(2)铸件临界壁厚 铸件壁厚也不应设计得太厚。超过临界壁厚的铸件中心部分晶粒粗大,常出现缩孔、缩松、偏析等缺陷,导致力学性能降低。各种合金铸件的临界壁厚可按最小壁厚的3倍来考虑,也可参照表7-4。铸件壁厚应随铸件尺寸增大而相应增大,在适宜壁厚的条件下,即方便铸造又能充分发挥材料的力学性能。设计受力铸件时,不可单纯用增厚的方法来增加铸件的强度。

表7-3 砂型铸造时铸件最小允许壁厚 (单位:mm)

注:1.如特殊需要,在改善铸造条件的情况下,灰铸铁件的壁厚可小于3mm。其他合金最小壁厚亦可减小。

2.在铸件结构复杂、合金流动性差的情况下,应取上限值。

表7-4 砂型铸造各种合金铸件的临界壁厚 (单位:mm)

(续)

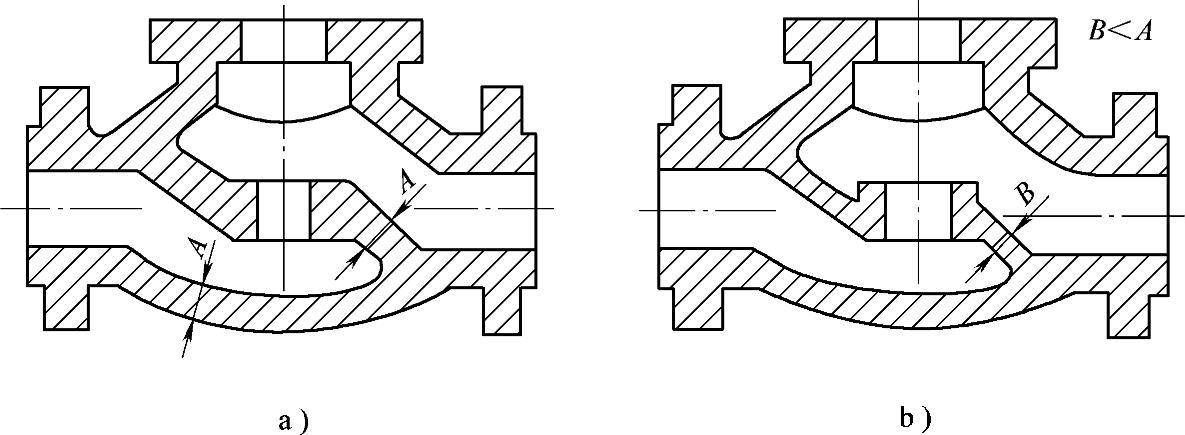

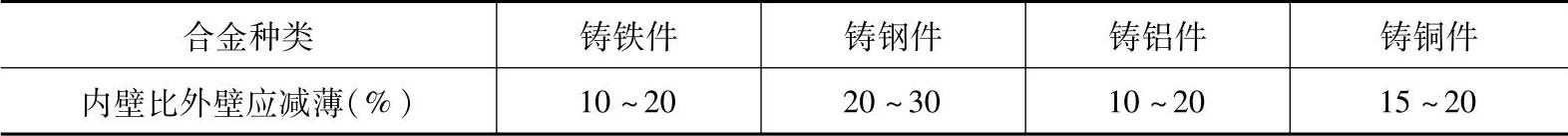

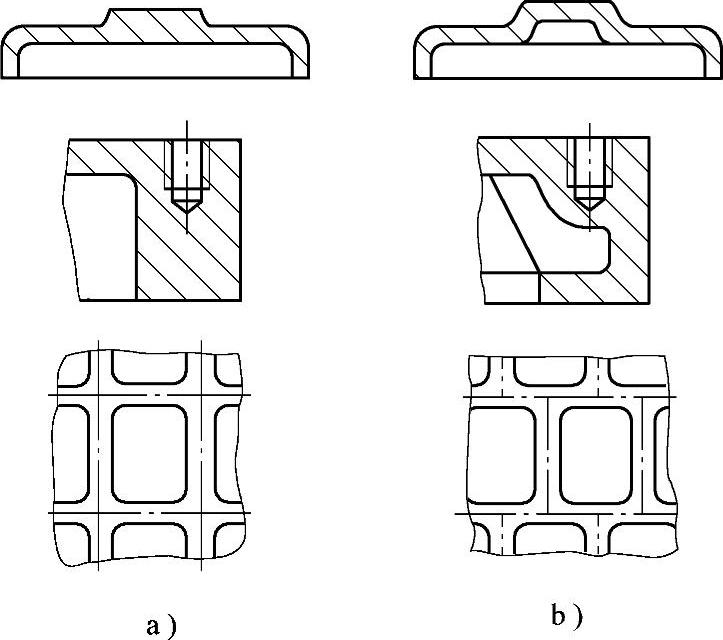

(3)铸件内壁应薄于外壁 铸件的内壁和筋等,散热条件较差,应薄于外壁,以使内、外壁能均匀地冷却,减轻内应力和防止裂纹,如图7-1所示。内、外壁厚相差值见表7-5。外壁模数一般应为内壁模数的1.1~1.4倍。

图7-1 阀体的结构

a)不合理(内、外壁厚相等) b)合理(内壁厚度小于外壁厚度)

表7-5 砂型铸造铸件的内外壁厚相差值

注:铸件内腔尺寸大的取下限值。

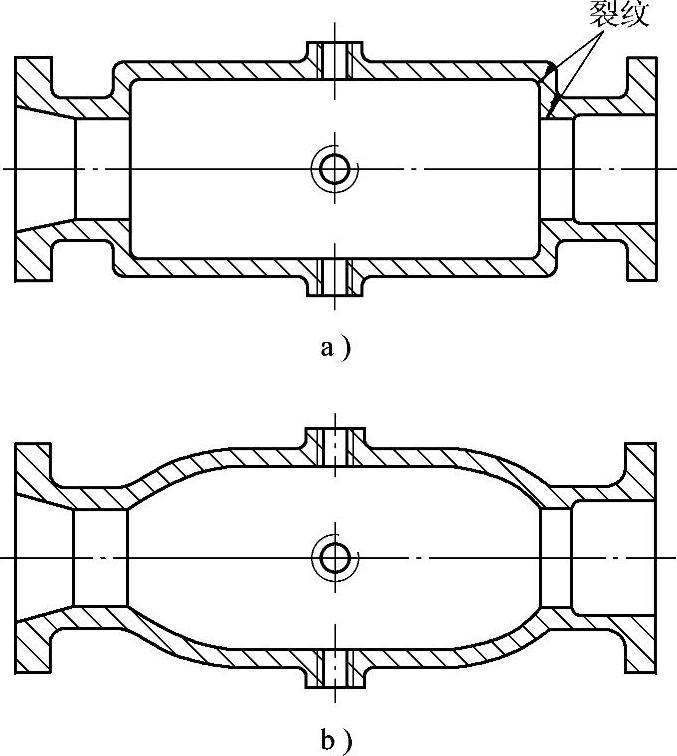

(4)注意壁厚过渡和圆角 不合理的结构会造成铸件严重的应力集中和收缩阻力,常导致裂纹缺陷。如图7-2所示的两种铸钢件结构,图7-2a所示两壁交接处呈直角形,L形接头圆角半径太小,应力集中系数过大,同时铸件收缩时阻力较大,故在此处经常出现热裂。图7-2b所示为改进后的结构,热裂消除。

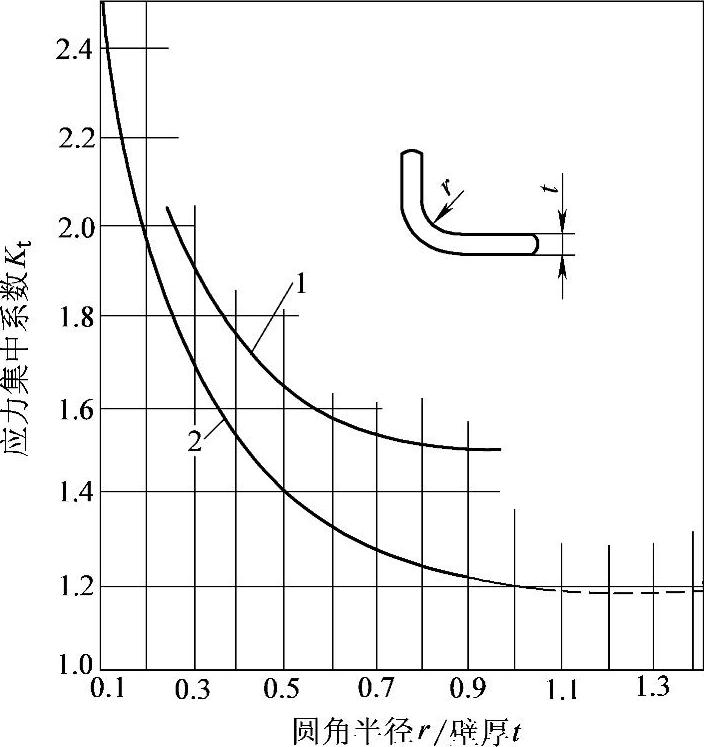

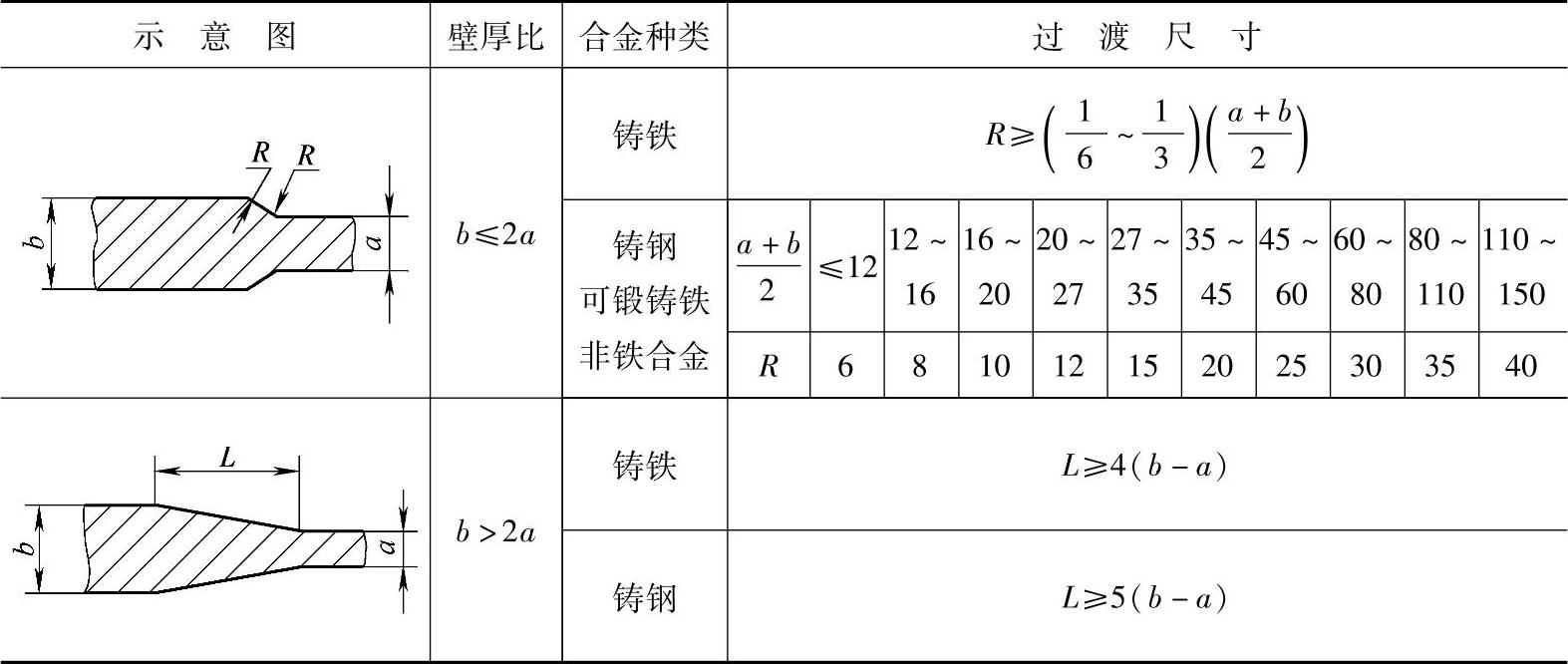

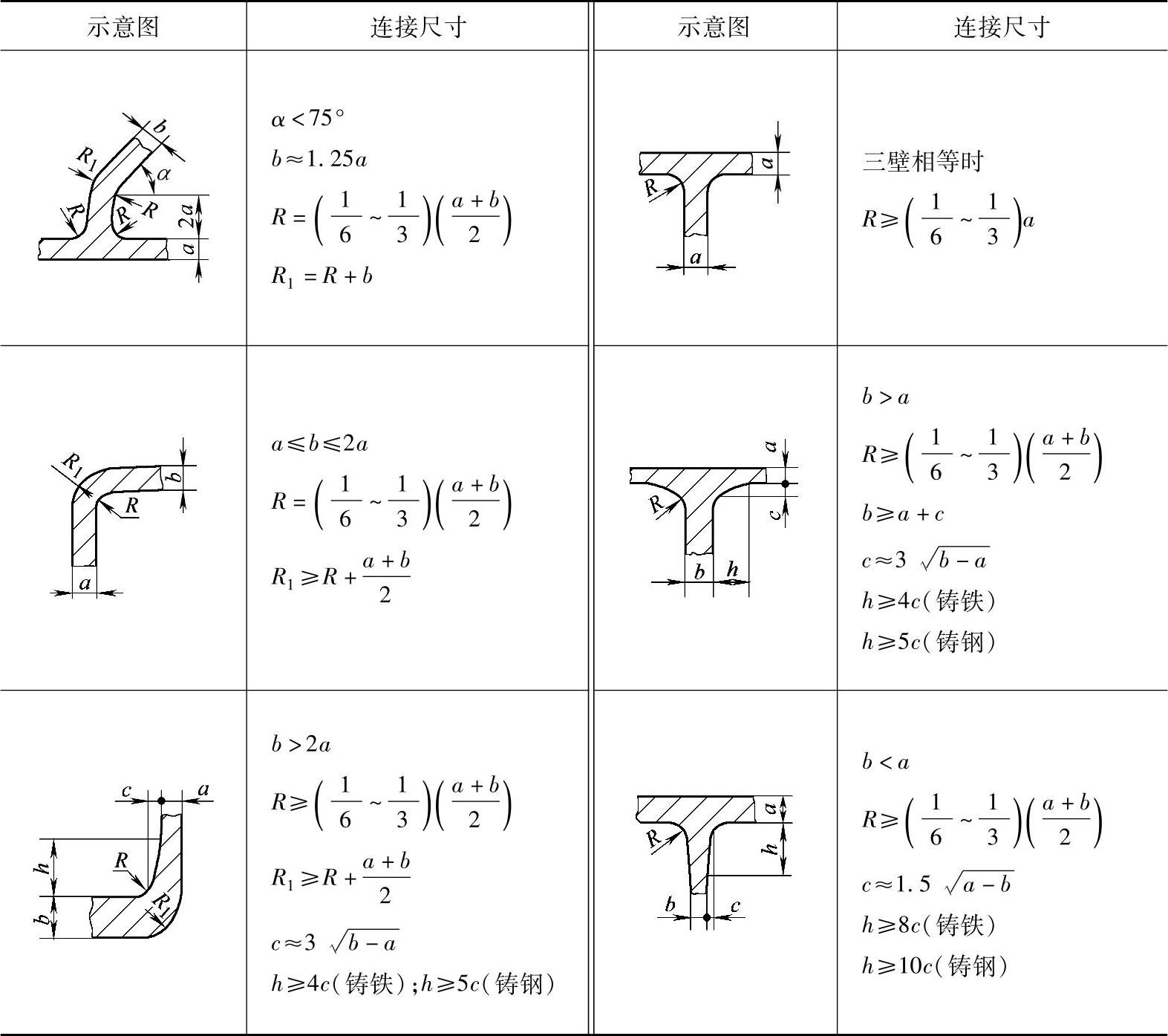

铸件薄、厚壁的相接(见表7-6)、拐弯、等厚度的壁与壁的各种交接,都应采取逐渐过渡和转变的形式,并应使用较大的圆角相连接,避免应力集中系数过大(图7-3)。

图7-2 铸钢件结构的改进

a)不合理 b)合理

图7-3 L形接头圆角半径与应力集中系数的关系(铸钢)

1—扭转载荷下应力集中系数 2—拉伸载荷下应力集中系数

表7-6 壁厚的过渡形式与尺寸 (单位:mm)

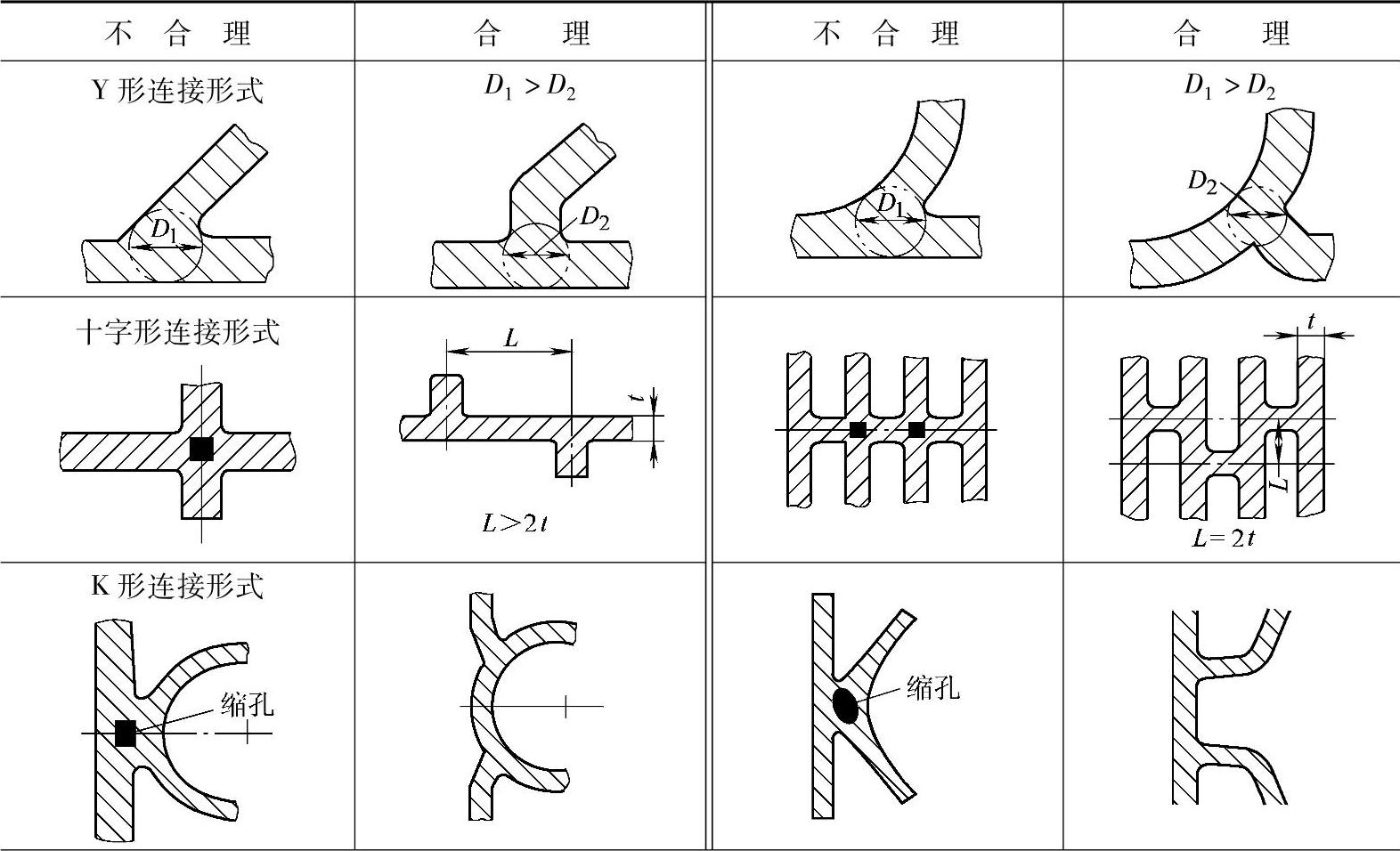

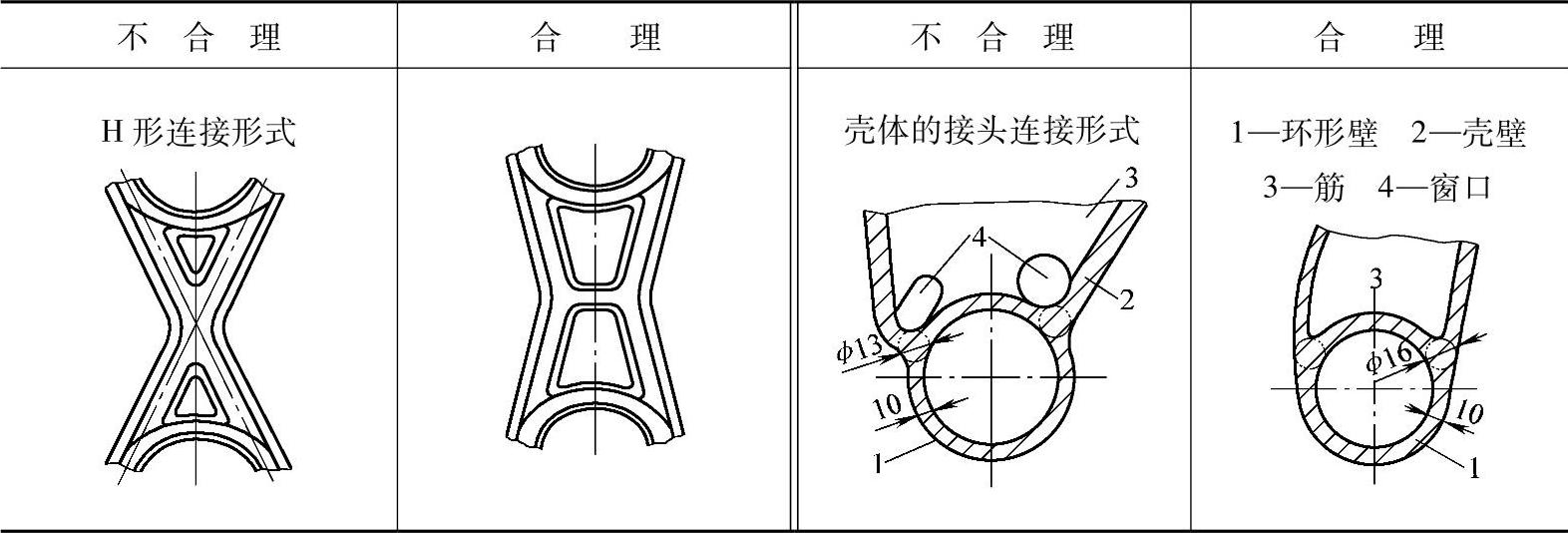

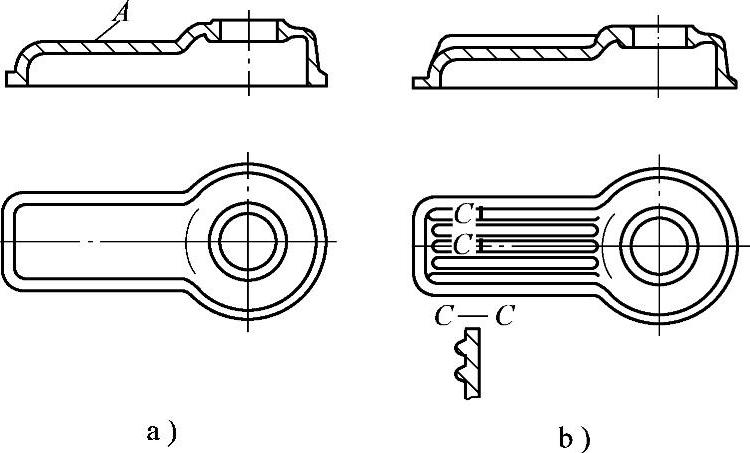

(5)壁厚力求均匀,减少厚大部分,防止壁的接头形成过大热节 薄厚不均的铸件在冷却过程中会形成较大的内应力,在热节处易于造成缩孔、缩松和热裂。因此应取消那些不必要的厚大部分(图7-4),防止壁的接头处形成过大热节(见表7-7、表7-8)。

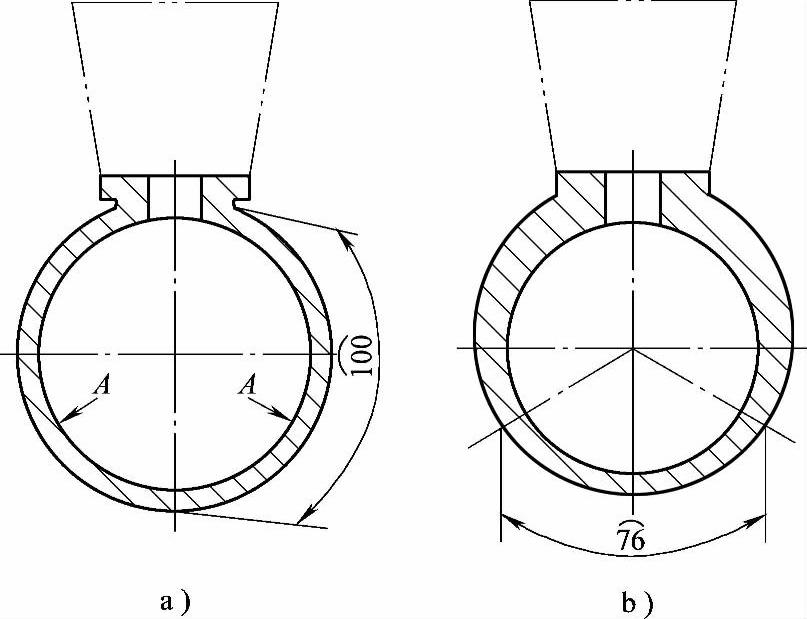

2.利于补缩和实现顺序凝固

对于铸钢等体收缩大的合金铸件,易于形成收缩缺陷,应仔细审查零件结构实现顺序凝固的可能性。图7-5所示为壳型铸造的合金钢壳体。如图7-5a所示方案铸出的件,在A点以下部分,因超出冒口的补缩范围而有缩松,水压试验时出现渗漏;如图7-5b所示方案中,只在底部76mm范围内壁厚相等,由此向上,壁厚以1°~3°角向上增厚,有利于顺序凝固和补缩,铸件品质良好。(https://www.xing528.com)

此外,可锻铸铁、黄铜、无锡青铜、铝硅共晶合金等,也是凝固体收缩大、易产生集中缩孔的合金,应注意审查实现顺序凝固的可能性。

图7-4 壁厚力求均匀

a)不合理 b)合理

图7-5 合金钢壳体结构改进

a)不合理 b)合理

表7-7 防止壁的接头处形成过大热节

(续)

表7-8 铸件壁的连接形式与尺寸

注:1.圆角标准整数系列(mm)为1、2、4、6、8、10、12、16、20、25、30、35、40、50、60、80、100。

2.当壁厚大于20mm时,R取系数中的下限值。

3.高碳钢和高锰钢铸件的R值约需增大1.3~1.5倍。

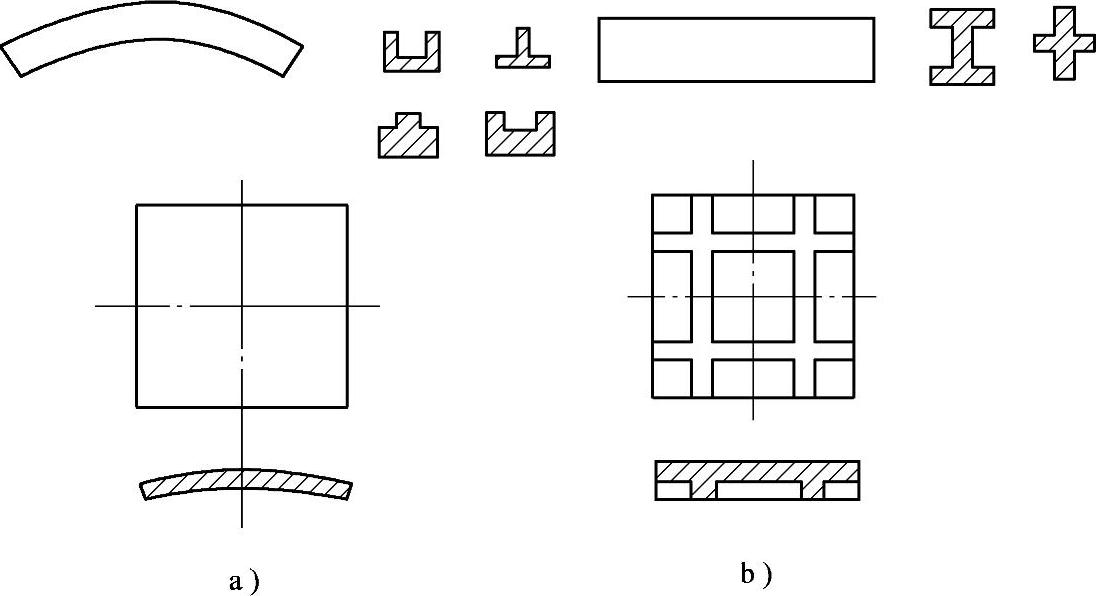

3.防止铸件翘曲变形

生产经验表明:某些壁厚均匀的细长形铸件,较大的平板形铸件,以及壁厚不均的长形箱体件,如机床床身等,会产生翘曲变形。前两种铸件发生变形的主要原因是结构刚度差,铸件各面冷却条件的差别引起的内应力并不大,但却使铸件显著翘曲变形;后者变形原因是壁厚相差悬殊,冷却过程中引起较大的内应力,造成铸件变形。可通过改进铸件结构,铸件热处理时矫正,塑性铸件进行机械矫正和采用反变形模样等措施予以解决。图7-6所示为防止变形的铸件结构。

图7-6 防止变形的铸件结构

a)不合理 b)合理

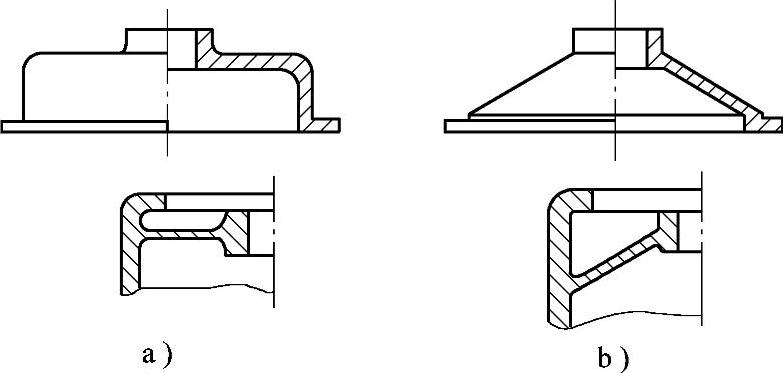

4.避免浇注位置上有水平的大平面结构

在浇注时,如果型腔内有较大的水平面存在,当金属液上升到该位置时,由于断面突然扩大,金属液面上升速度变得非常小,灼热的金属液面较长时间地近距离烘烤顶面型壁,极易造成夹砂、渣孔、砂孔或浇不到等缺陷。

应尽可能把水平壁改进为稍带倾斜的壁或曲面壁(图7-7),或者用筋消除大平面结构(图7-8)。

图7-7 避免水平壁的铸件结构

a)不合理 b)合理

图7-8 在大平面上设置矮筋消除夹砂

a)A面容易产生夹砂 b)不易产生夹砂

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。