1.存在形态

气体在铸件内有三种存在形态:气体以原子状态固溶于金属基体中为固溶体形态;气体与合金中的元素或杂质形成化合物,成为铸件中的非金属夹杂物或特殊相,是化合物形态;析出成为气孔则是以分子态聚集存在。铸件中的气体主要是氢、氧和氮。

氢原子半径(0.37×10-10m)很小,几乎能溶解到各种合金中,不仅能形成一般气孔,而且会形成细小的裂缝式的气孔。例如,铜铸件中的“氢病”,钢中的“白点”,都是氢在低温下析出所造成的铸件内部的小裂缝式的气孔,因而有极大的危害性。

氧是活泼元素,原子半径0.66×10-10m,能与许多金属和元素形成化合物,如FeO,MnO,SiO2,Al2O3,CO,CO2,等等。氧本身在钢中的溶解度很小,多以FeO形式存在于钢中。在铜合金和铝合金中形成Cu2O和Al2O3。

氮原子半径为0.8×10-10m,在铸钢、铸铁中有一定溶解度,其危害比氢小,这是因为氮多以稳定的氮化物(如TiN)的形式存在。但在使用含氮树脂砂型(芯)时,常会引起铸件中的氮气孔。氮在铝合金及铜合金中几乎不溶解。

2.气体的来源

气体可以来自金属的熔炼过程(表6-6),也可来自浇注过程和铸型。

表6-6 熔炼过程中氢、氮、氧的来源

使用未烘干的浇包,因浇注过快,型腔内金属液面上升速度过快而不平稳,浇注系统结构不合理,充型时湍流严重,内浇道过小,金属液进入型腔时速度过快而产生喷射等,都能使气体进入金属液而增加气体含量。特别是在直浇道未能充满的条件下浇注时,会把气泡冲入型内的金属液中。若浇注温度偏低,这些气泡难于浮出,就会形成气孔。

金属液与型壁相互作用的结果会导致金属液吸收气体。型砂中的水分,粘土中的结晶水,各种有机粘结剂,附加物的分解、燃烧均能产生大量气体(表6-7)。

表6-7 来自铸型的气体

3.铸件中的气孔

铸件内气体分子聚集而形成的孔洞叫做气孔。气孔内壁光滑,明亮或微带氧化色。可分为侵入性气孔、析出性气孔和反应性气孔三类。

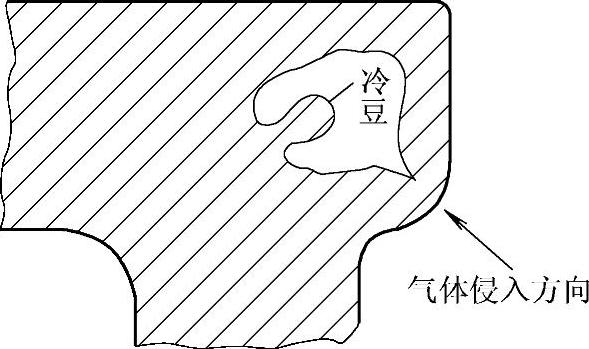

(1)侵入性气孔在浇注和铸件凝固过程中,因铸型或型芯受热而形成的气体或型腔中的气体,侵入金属内部所造成的气孔,称为侵入性气孔。一般是水蒸气、一氧化碳、二氧化碳、氮气和碳氢化合物等。

侵入性气孔如图6-33所示,多为单个集中孔洞,呈梨形、椭圆形、扁平圆形。其位置一般在铸件上表面附近,靠近铸型或型芯的表面。如果气孔形状略似梨形时,梨把外端所指方向,即为气体侵入的部位。依据气孔形状常可确定气体来源。当气体过多时,呈蜂窝状。蜂窝状气孔往往出现在铸件内转角处或型芯下方。造成侵入性气孔的原因有:型砂或型芯中发气物质含量高,发气速度过高,型(芯)砂透气性低;型、芯未烘干,含水量过高;铸型、型芯排气不畅;浇注系统设置不当;浇注温度过低等。侵入性气孔常出现在个别铸件中。

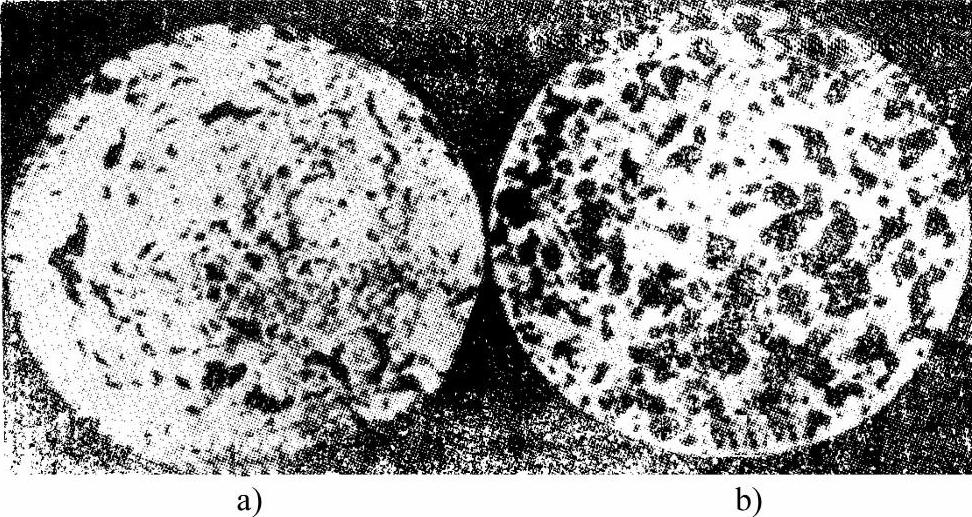

(2)析出性气孔金属在冷凝过程中,因气体溶解度下降呈过饱和状态而析出气体,析出的气体若未能浮出铸件,则形成气孔,称为析出性气孔。

这类气孔的特征是:多为分散的小圆孔,直径为0.5~2mm或稍大,或呈裂纹状的多角形(图6-34)。以最后凝固部位、冒口附近、热节中心部位最为密集。这类气孔常常发生在同一炉或同一包浇注的全部或多数铸件内。主要是氢气孔和氮气孔。铝合金铸件最易出现氢针孔,其次是铸钢件、铸铁件;形成析出性气孔时,一般冒口或浇口中的缩孔较小,浇冒口顶面有程度不同的上涨现象。

图6-33 侵入性气孔(某柴油机缸盖,HT200)

图6-34 铸铁件中的析出性气孔

a)多角形 b)圆球形

(3)反应性气孔金属与型壁之间或金属液内部某些元素间发生反应所形成的气孔,称为反应性气孔。反应性气孔,一般位于铸件表皮下,称为针孔或皮下气孔。

铸钢件皮下气孔通常为针状和蝌蚪状,直径1~3mm,深1~10mm不等,与铸件表面垂直。有时也发现球形的皮下气孔。皮下气孔在铸件内转角处和粘砂部位尤为严重。薄壁件的反应性气孔比厚壁件的多。气孔内主要是CO和H2,常因钢液脱氧不完全或型砂水分偏高所致,同一炉次的铸件多出现同样的缺陷。(https://www.xing528.com)

球墨铸铁件的皮下气孔多为直径1~3mm的小球形孔洞,内部光亮。多发生在8~15mm厚的铸件表皮下,内部气体主要是H2S、H2和镁蒸气等,其产生原因有:浇注温度偏低、残留镁量偏高、型砂水分过高、浇注系统不当、浇注不平稳等(图6-35)。

图6-35 球墨铸铁的皮下气孔

金属液与熔渣之间发生化学反应所生成的气孔叫渣气孔。铸铁中经常遇到以CO为主的渣气孔,其生成机理为:铸铁中的C和熔渣中的自由氧化物(如FeO),在高温下发生化学反应:

(FeO)+[C]→Fe+CO↑

或 (FeO)+C石墨→Fe+CO↑

熔渣中的自由FeO主要来自铁液表面的氧化,在浇包和出铁槽中形成的渣及冲天炉的一次渣。特别是在修炉、修包的耐火材料中使用了劣质粘土,未经彻底烘干就使用,铁液在炉底,出铁槽及浇包内都遇到大量水气,使铁液氧化。在铁液表面生成一种粘度很低、自由氧化铁浓度大的渣,这种渣流动性好,不容易被清除干净,被浇入铸型。

渣中富含MnS时,可降低渣的熔点(约1050℃),提高渣的流动性。这使渣中的FeO在共晶温度时能与铁液中的石墨充分接触而起反应,生成CO渣气孔。这种渣气孔常被误认为是型砂水分过高、铁液中含气过高等原因造成的。这种气孔的特征是:孔洞多分布在铸件上表面,形状不规则,大小参差不一,孔径一般不超过10mm。往往发生在一包铁液所浇注的最后几个铸件中。金相检验可发现气孔附近有大量硫化锰,孔内及附近有复杂的结晶渣。铁液中硫、锰含量高时易出现这种气孔。

合金液内元素、化合物间的反应性气孔有:

1)碳-氧反应性气孔。生产中会遇到因铁液氧化严重、钢液脱氧不良,使整炉铁液、钢液所浇注的铸件产生气孔而报废的情况。究其原因,主要是铁液或钢液中含FeO过多,和金属液中的碳发生反应:

[FeO]+[C]→Fe+CO↑

生成的CO气泡使铁液或钢液沸腾。铸件冷却快,许多CO气泡未及浮出铸件表面,从而形成气孔。在CO气泡内同时会存在扩散入内的H2、N2等气体。这些气孔多呈蜂窝状,气孔周围有脱碳层。浇注时,浇口、冒口有上涨和冒泡现象。

2)氢-氧反应性气孔。熔炼铜合金时,在氧化性气氛中生成的Cu2O可溶于铜液;而在还原性气氛中,Cu2O却又能吸收、溶解氢。铜液冷却凝固时又会逐渐析出一部分氢。实际熔炼时,气氛是变化的。因此铜合金中会同时有[Cu2O]和[H]。浇注到型腔内后,两者同时析出并产生反应:

[Cu2O]+2[H]→2Cu+H2O(g)↑

生成的水气泡在铸件中形成分散的小气孔,多分散在铸件上部及热节部位。

4.气孔的防止措施

(1)尽量降低金属液的含气量 为避免钢液吸氢,炉料要去除湿、油、锈,熔炼时要充分进行沸腾;浇包、出钢槽及合金料要彻底烘干,钢液应充分脱氧。

铸铁液应避免过度氧化。熔炼非铁合金时要严格控制熔炼温度,勿使过热度太高,以免吸氢过多。多次重熔的炉料比例不宜大。精炼去气过程应仔细进行操作等。

(2)严格控制和氧亲合力强的元素含量 例如,原铁液中硫、铝、钛的含量要尽量低。球墨铸铁的残留镁量、稀土含量不宜太高,对厚度小于30mm的球墨铸铁件,其残留镁量应小于0.03%~0.04%。

(3)适当提高浇注温度 例如,灰铸铁及球墨铸铁件浇注温度应不低于1300℃。

(4)限制型砂水分,避免铸型返潮 湿型砂中水的质量分数应小于4.5%,并注意提高型砂的透气性。

(5)型砂中适当添加添加物 铸铁件湿型砂中添加适量煤粉、重油等物质,向球墨铸铁件型腔中撒布少许冰晶石粉等,可在铸型-金属界面间造成还原性隔离气膜。冰晶石粉还可和铁液表面的MgS反应,减少MgS之有害作用。

(6)限制树脂砂中树脂的含氮量 为防止氮气孔,铸钢件应采用无氮树脂作型、芯砂的粘结剂;球墨铸铁件用树脂中氮的质量分数应小于2%;灰铸铁件芯砂用的树脂中氮的质量分数不应超过7%。降低树脂用量,型(芯)砂中适量加入硼酸、氧化铁粉(w(FeO)>0.25%),浇注后能形成致密的低熔点渣层,隔绝金属液和铸型。此外,延长烘芯时间(使粘结剂尽量挥发)也有效。

(7)充型平稳 充型时无喷射现象,不过多产生各种氧化夹杂物,不卷入气体。采用底注、开放式浇注系统。铸型应有明的出气孔,使排气通畅。

(8)芯撑、冷铁须无油、无锈、干燥。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。