1.铸件的热裂

热裂在固相线温度附近形成,常见于铸钢件、轻合金铸件。

(1)热裂的特征 铸件表面上可观察到的热裂,裂口的外形是曲折而不规则的。由于产生热裂时金属的温度很高,裂口处的表面上呈氧化色;另一特征是裂口是沿晶界发展的。

图6-25所示为铸钢件热裂的特征:显露在表面的裂纹是曲折而不规则的;在显微镜下观察,则可见裂纹是沿晶界发展的。

图6-25 铸钢件热裂的特征

a)外观特征 b)裂纹沿晶界发展

以铸钢为代表的、以逐层凝固方式凝固的铸件,在铸件表面形成了坚硬的表层以后,如因应力作用,也可能形成不外露的裂纹,这种裂纹也称为“内热裂”。

内热裂一般出现在铸件内部最后凝固的部位,有时出现在缩孔下部。裂纹不规则,常常有很多分岔,如图6-26所示。这类裂纹只能借助于射线探伤或超声探伤才能发现。

(2)形成热裂的温度范围 热裂是在合金凝固温度范围内固相线附近形成的,或者说是在“有效结晶温度区间”内形成的。

所谓“有效结晶温度区间”,其上限是晶体在液相内形成骨架的温度,下限则是固相线温度。合金在非平衡条件下结晶时,低熔点的溶质或化合物

图6-26 铸钢件的内热裂(用透视法检查)

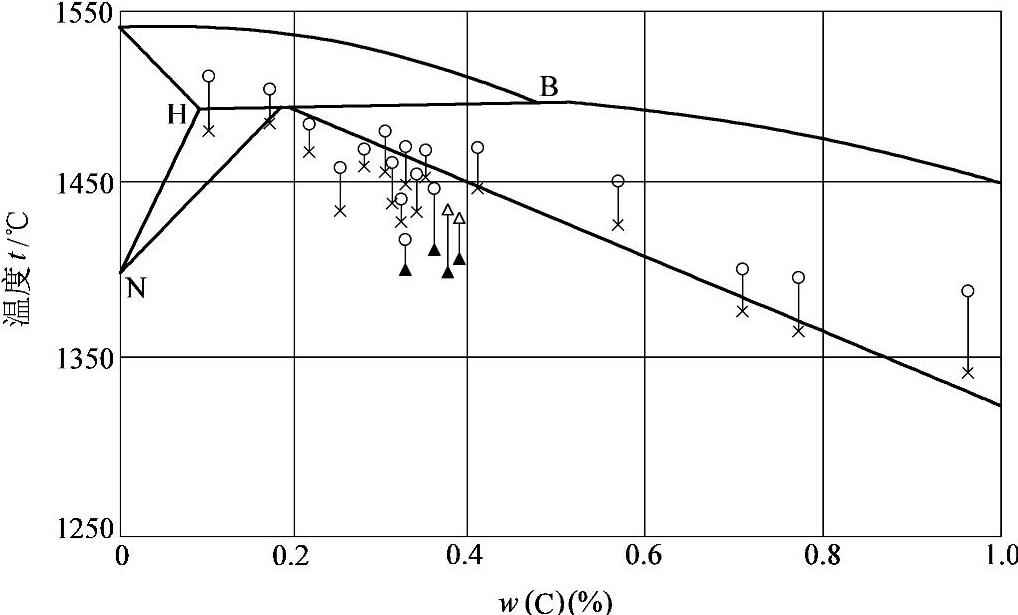

往往析出于晶界处,使实际固相线温度明显低于相图上的固相线温度。因此,如果生产中发现铸件热裂的温度低于相图上的固相线温度,决不能因此就认为热裂是在固相线温度以下形成的。有人用射线照相的方法对碳钢铸件热裂的温度范围进行过系统的研究,并将数据按铸件实际的碳含量(质量分数)标注在Fe-C相图上,如图6-27所示。

图6-27 碳钢铸件出现热裂的温度

图6-27所示符号“○”是热裂前显示的温度,符号“×”是射线照片上出现热裂时的温度。实际上热裂产生时的温度在“○”之下,“×”之上。钢中P或S元素较多时,产生热裂的温度就更低一些,出现在相图的固相线以下,图6-27中用符号“△”和“▲”分别代表热裂前和热裂时的温度。

(3)影响热裂形成的因素 主要与合金性质、铸型阻力、铸造工艺和铸件结构等因素有关。

1)在合金方面:

a)凡是减小合金线收缩系数α的因素都可降低热裂倾向。灰铸铁、球墨铸铁件在有效结晶温度区间内,其线收缩系数为负值,所以极少出现热裂缺陷。而碳钢和白口铸铁件,由于α为正值,故易出现热裂。

b)凡扩大有效结晶温度区间的元素都增加热裂倾向。

c)高温慢浇,增加热裂倾向。这样会增加铸件温度梯度,增大内应力和热裂倾向。

d)提高合金的高温强度可减少热裂。碳钢铸件中,各元素对钢抗裂能力的影响如下:

硫:显著降低钢的抗裂力。当钢中含锰不足时,硫以FeS或Fe-FeS共晶形态存在。Fe-FeS共晶点温度只有935℃,扩大了有效结晶区间,因而增加了钢的热裂倾向。在灰铸铁中,硫含量高,也起同样的作用。因而,硫一般被认为是有害元素。

磷:降低钢的抗裂能力。钢中碳和硫的浓度越高,磷的有害作用越大。当w(P)小于0.07%时,有害作用比超过此值时要小得多。磷和硫都能降低钢液的表面张力,过多的磷能和铁形成低熔点的磷共晶,分布在晶界周围,从而显著地降低了钢的抗裂能力。

锰:由于锰可以和硫形成高熔点的硫化锰,因而增加锰可以显著提高钢的抗裂能力,但超过一定限度后,锰又使钢的抗裂力急剧下降,这是由于锰过量,使钢液脱氧彻底,导致硫化物溶解度增大。这些硫化物于凝固末期,以共晶形式析出于晶界,因而急剧地恶化了钢的抗裂性。当w(S)=0.03%时,w(Mn)在0.8%~1.0%的范围内,钢具有较高的抗裂力。

硅:影响不很大。在硅量小于0.3%时,增加硅可提高钢的抗裂能力。

铝:未脱氧的钢有较高的抗裂能力,随着铝含量增多,抗裂能力降低。当w(Al)=0.045%时,抗裂能力最低。这是由于脱氧使钢中FeO含量降低,导致硫化物溶解度大为增加,凝固后期,在晶界上以硫化夹杂物形式析出。进一步提高铝含量达w(Al)=0.1%时,形成的Al2S不溶于钢液,使抗裂能力增强。w(Al)>0.1%时,抗裂能力开始多少有些下降,之后,随铝含量增长,抗裂能力又有所增强。

氧:在铁中是表面活性元素,降低钢液的表面张力,分布于晶界的氧化夹杂物(氧化铁、氧化锰、氧化硅等)削弱晶界间联系,因而促成热裂。

氮:降低钢液表面张力,促进热裂。

氢:含氢高的钢,具有发达的柱状晶和粗晶,所以容易形成热裂。

2)在铸型方面:铸型和型芯的溃散性好,铸件凝固收缩时受到的阻力小,形成热裂的可能性也小。特别要重视铸型和型芯在铸件凝固即将结束的时刻———热裂形成的时刻,其溃散性如何。一般来说,湿砂型比干砂型的溃散性好。对型芯而言,常用的各种芯砂的溃散性由好到差的顺序大致是:壳芯、湿型芯、冷或热芯盒树脂型芯、其他有机粘结剂型芯、水玻璃型芯、膨润土干型芯、普通粘土干型芯。

3)在铸造工艺方面:

a)浇冒口的位置设在拉应力集中的热节点上将促成热裂。而应采用冷铁消除热节的影响,必要时,使用防热裂筋(割筋)。

b)浇注系统和冒口布局不合理,阻碍铸件收缩而引起热裂。例如,浇注系统结构不当,冒口、浇口杯或直浇道距砂箱箱带太近,合型时留披缝太大,芯骨过分粗大和吃砂量太小等原因,均可造成铸件收缩受阻而导致热裂。

c)流经一个内浇道的金属液量过大,使内浇道附近金属和铸型温度太高而出现热裂。应限制每个内浇道的金属液流入量,采用断面积小而数量多的内浇道,分散引入金属液可减少热裂倾向。

d)浇注温度和浇注速度的影响没有明显的规律性,应依具体情况来决定。对薄壁铸件,宜采用高温、快速浇注法,以达到同时凝固,减小内应力防止热裂;对厚壁铸件,宜采用低温、慢速浇注法,以减小铸件的体积收缩,加快冷却和凝固,使初晶细化,减轻偏析和铸件表面粘砂程度,有利于防止热裂。

4)在铸件结构方面:铸件结构设计不合理,容易引起热裂。具体情况有:

a)薄厚悬殊。(https://www.xing528.com)

b)薄厚过渡突然。

c)壁与壁相交处,如转角、十字交接、多壁相交处等形成较大热节点。

d)圆角过小。

e)内壁过厚。

f)由于结构原因,铸件收缩严重受阻,在热节处易于形成裂纹。

(4)防止热裂的途径

1)提高合金的抗热裂能力方面:

a)选用抗热裂性能好的合金成分(凝固温度范围小、凝固收缩小)。

b)控制铸件结晶,使初晶细化(采用微合金化和变质处理,振动结晶,在旋转磁场中结晶,悬浮浇注法等)。

c)减少金属中的有害杂质(采用综合脱氧剂,对金属液进行真空处理,合成渣处理等),从而提高抗裂能力。

2)在改善砂型、型芯的溃散性和减少收缩阻力方面:

a)冒口不可距箱带太近。

b)芯骨不可太粗。

c)采用涂料防止粘砂。

3)改进工艺方面:

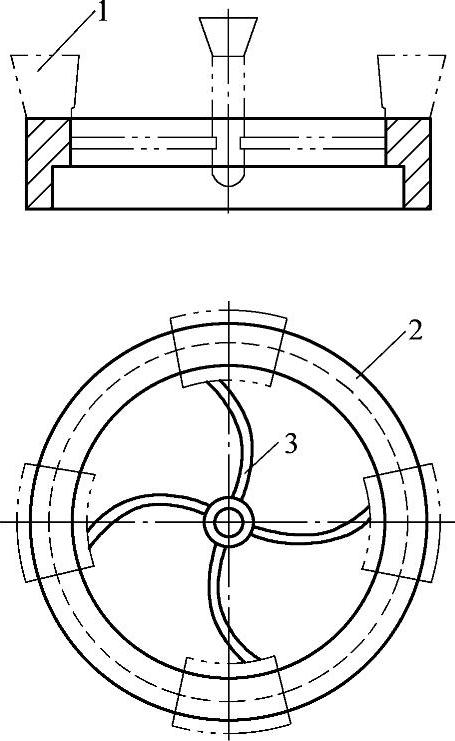

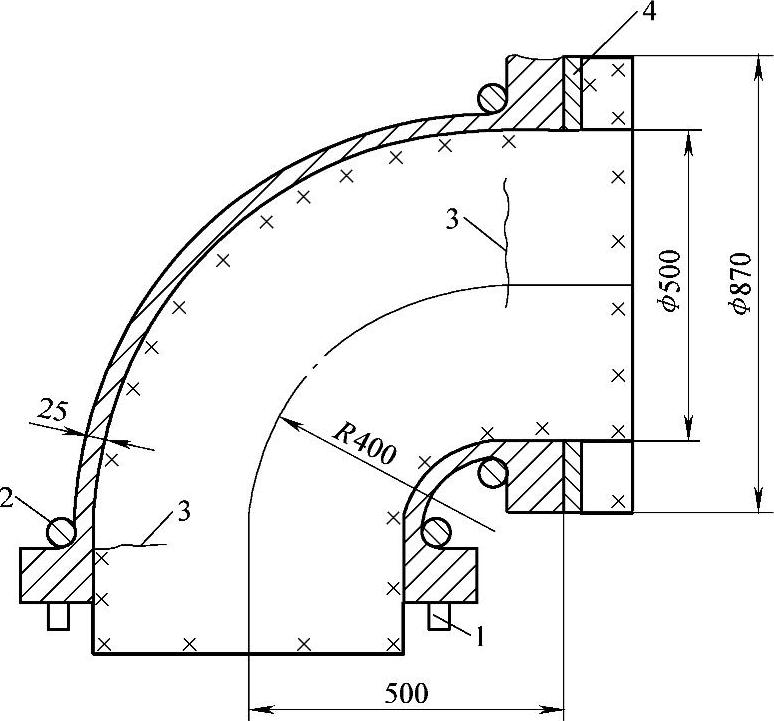

a)改进浇注系统:用多内浇道分散浇注,内浇道位置不设在热节处;改用弯曲的横浇道(图6-28)减轻收缩阻力;厚壁件宜用低温、慢浇法。

b)用冷铁消除热节的有害影响(图6-29)。

图6-28 改进浇注系统防止热裂

1—冒口 2—铸件 3—横浇道

图6-29 应用冷铁防止热裂

1—内浇道 2—1号冷铁 3—裂纹 4—2号冷铁

4)用割筋防止热裂(图6-30)方面:割筋方向垂直于裂纹方向。筋片薄于壁厚,浇注后很快凝固并冷却到较低的温度,较早地获得强度,用来承受拉应力,从而避免热裂。割筋是防止热裂的有效工艺措施。

5)改进铸件结构设计方面:

a)铸件断面不应过厚和有大的热节。

b)薄厚相接应逐渐过渡,避免突变。

c)壁与壁相交应有圆角。

d)铸件内壁应薄于外壁。

e)注意减小收缩阻碍。如将带轮、飞轮等的轮辐设计成弯曲形状。

图6-30 用割筋防止热裂

1—割筋 2—铸件

2.铸件的冷裂

铸件处于弹性状态下出现的裂纹称为冷裂。冷裂常出现在具有拉应力的应力集中的部位,如铸件内转角处、缩孔、非金属夹杂物等处的附近。结构复杂、薄厚悬殊的铸件容易形成冷裂。有的铸件于落砂后未发现裂纹,但内部有很高的残留应力,在清理和搬运过程中因受到撞击,或落砂后受到不均匀的激冷,或因消除应力退火工艺欠妥等而开裂。

冷裂的特征是:外形呈直线状或圆滑曲线状(图6-31),而且常是穿过晶粒而不是沿晶界断裂。断口干净,具有金属光泽或呈轻微的氧化色,这说明冷裂是在较低的温度下形成的。

图6-31 钢铸件冷裂外形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。