1.铸钢的收缩

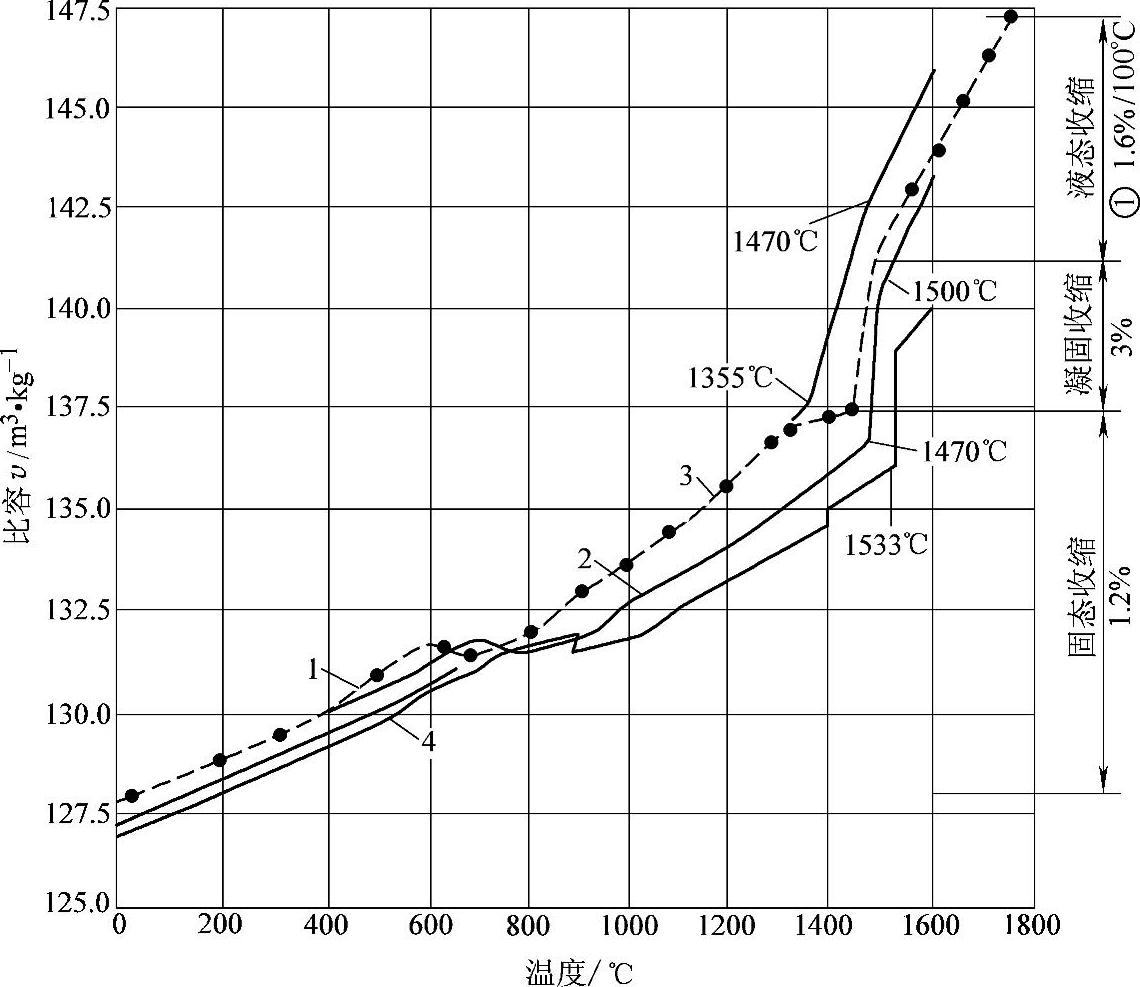

纯铁和碳钢的体收缩过程可从碳钢的比容与温度、碳含量之间的关系示出,如图6-14所示。

图6-14 碳钢的比容与温度、碳含量之间的关系

1—w(C)=0.35% 2—w(C)=0.25% 3—w(C)=0.80% 4—纯铁

注①:每降低100℃,液态收缩1.6%。

(1)液态收缩随着碳含量增加,碳钢的液态体收缩系数αVL相应增大。每增加1%的碳,αVL增大约20%。碳量增加使液相线温度降低,故在一定浇注温度下,随碳含量增加,碳钢的液态收缩加大。

据测定,对一定成分的碳钢,钢液每降低100℃,其体收缩率下降1.5%~1.7%。

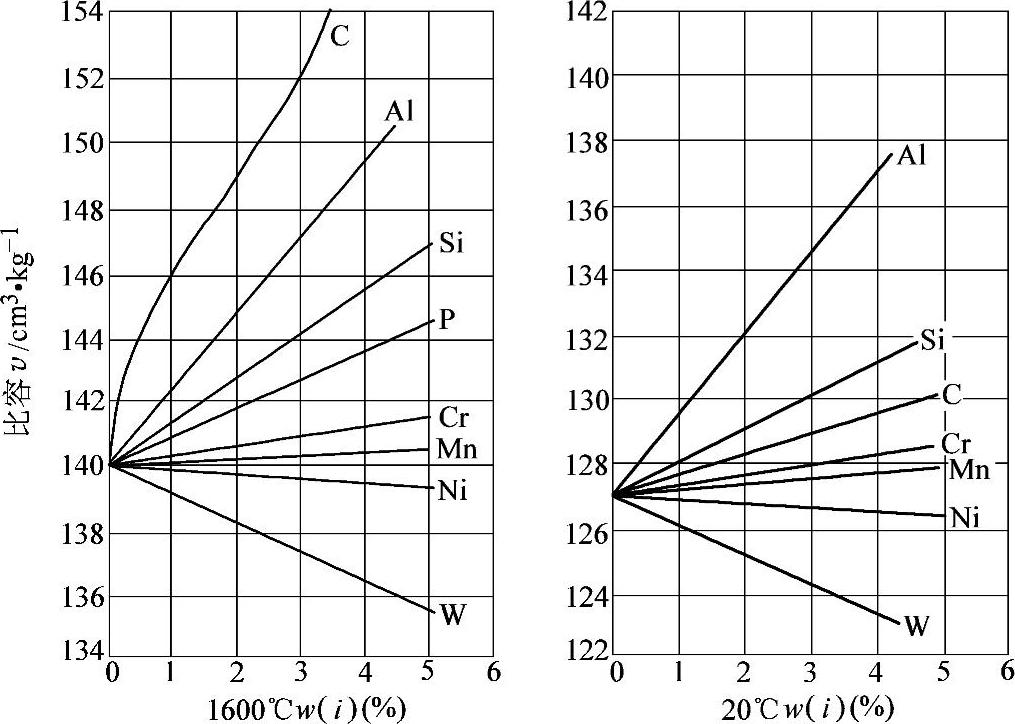

各种合金元素对铸钢比容的影响如图6-15所示。

图6-15 合金元素对铸钢比容的影响(1600℃及20℃)

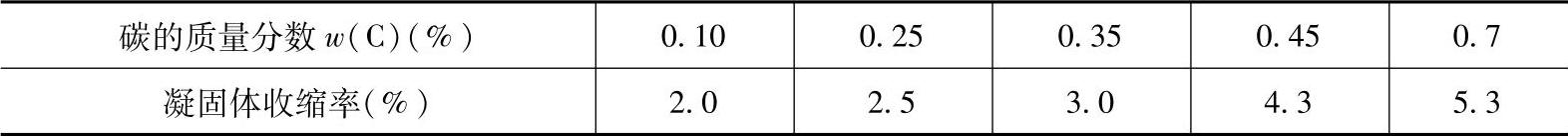

(2)凝固收缩由Fe-C相图知,随着碳含量增加,钢的结晶温度范围增大(除了在w(C)=0.2%的包晶点附近略有降低外),因凝固时降温幅度加大,故凝固体收缩率也增大。因为碳钢的凝固收缩率是由液-固转变的体积变化率(确定值)和降温引起的收缩率合成的。碳钢的凝固体收缩率见表6-3。

表6-3 碳钢的凝固体收缩率

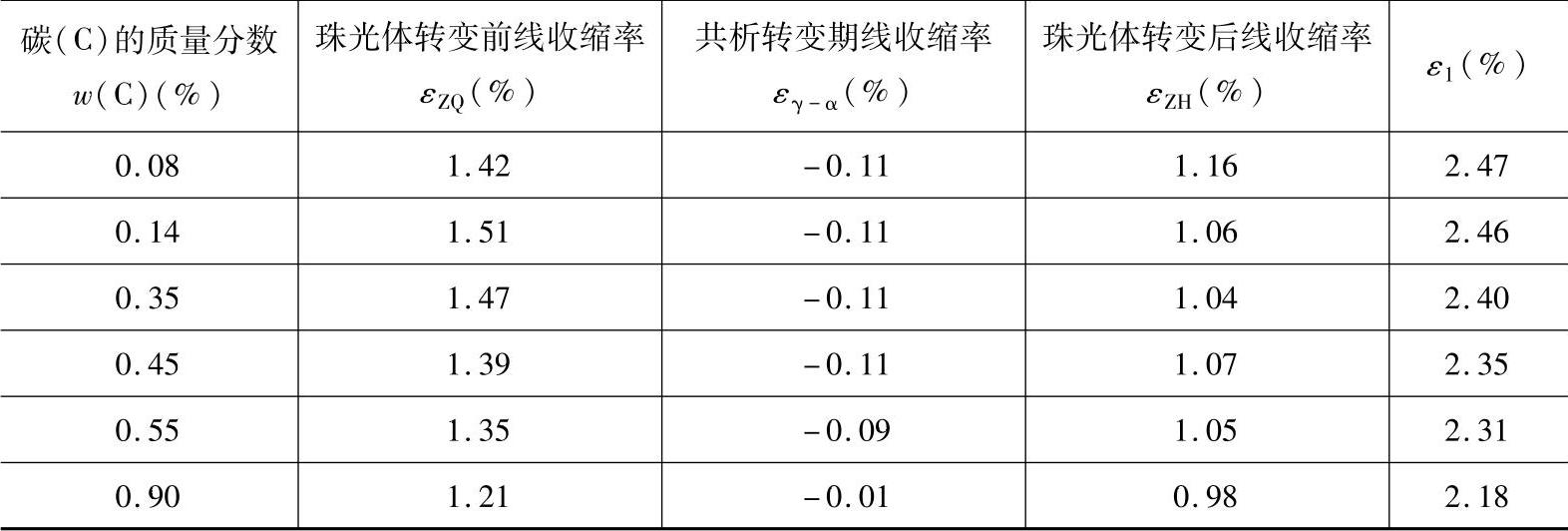

(3)固态收缩碳钢的固态收缩可分为珠光体转变前收缩、共析转变期的膨胀和珠光体转变后收缩三个阶段。

1)珠光体转变前收缩。从凝固终了至共析转变温度所发生的收缩称为珠光体转变前收缩。它因碳含量增加而减小(见表6-4)。这是因为渗碳体的线膨胀系数(12.5×10-6)小于奥氏体的线膨胀系数(23.0×10-6,w(C)=0~1.4%)之故。

2)共析转变的膨胀。据资料,在0~100℃范围内,奥氏体的比容随碳含量增加而增加,当w(C)从0增加到1.4%时,比容由122.27×10-6m3/kg增至125.28×10-6m3/kg。铁素体的比容为127.08×10-6m3/kg,渗碳体的比容为130.23×10-6m3/kg。随碳含量的增加,奥氏体-铁素体相变的膨胀量减小。这是由于碳从奥氏体中析出,晶格发生收缩之故。但在快速冷却的条件下,碳原子来不及析出,奥氏体即转变成马氏体。马氏体的比容随碳含量增加而增加,当w(C)=0~1.4%时,比容为(127.08~130.61)×10-6m3/kg。在这种条件下,无论碳含量多少,奥氏体向马氏体转变时,膨胀将达最大值,使铸件产生较大内应力,并可能引起裂纹。

3)珠光体转变后的收缩。发生在共析转变终了到室温的温度范围内。该阶段的线收缩率约为1%,提高碳含量时,改变很小。铁素体的线膨胀系数约为14.5×10-6℃-1。该阶段降温约为700℃,在忽略少量渗碳体的影响下,线收缩率为700×14.5×10-6≈1%,体收缩率约为3%。

碳钢的固态体收缩率和线收缩率为上述三部分之和,分别为

奥氏体钢的线收缩率比碳钢大,如奥氏体高锰钢和耐酸钢的线收缩率为2.7%~2.9%,而铁素体钢的线收缩率比碳钢小,如高铬钢的ε1为1.6%~1.8%。碳钢的线收缩率ε1与碳含量关系见表6-4。

表6-4 碳钢的线收缩率ε1与碳含量的关系

注:表中碳钢含w(Mn)=0.55%~0.80%,w(Si)=0.25%~0.40%。

2.铸铁的收缩

研究证明:铸铁液内存在微小的石墨质点,用X光衍射分析及液淬法均可发现石墨。因此冷却速度和冶金工艺等均影响铸铁液的收缩过程。故需把白口铸铁和铸态有石墨析出的铸铁分别来研究。

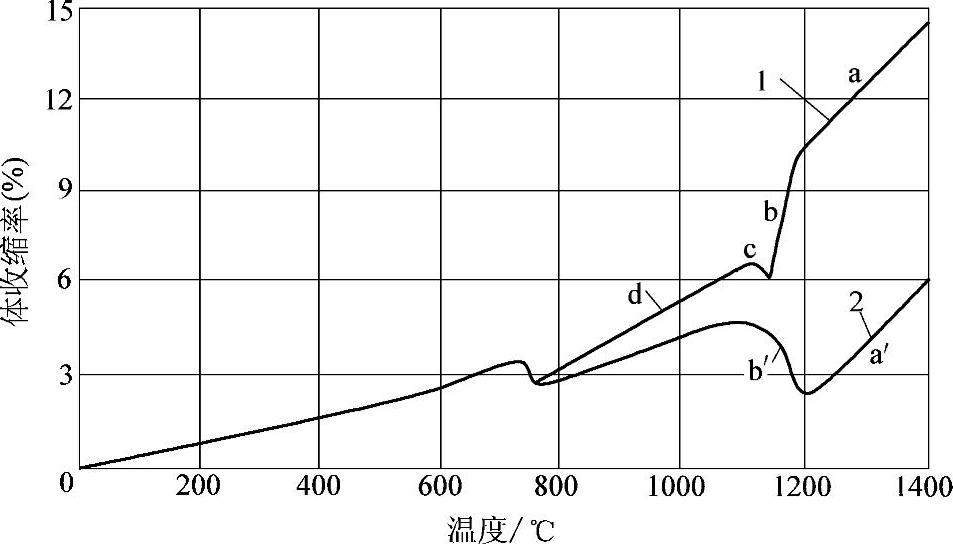

(1)铸铁的液态收缩 典型收缩过程如图6-16所示。白口铸铁一般碳当量较低,且铸态没有石墨析出,其收缩过程为:液态收缩a,凝固收缩b、c(奥氏体析出时收缩b,莱氏体转变膨胀c)及固态收缩d。而灰铸铁(曲线2)液态收缩a′阶段几乎和白口铸铁具有相同的体收缩系数(a和a′线段平行),但接着就是体积膨胀过程b′,且体积膨胀开始温度远高于共晶温度,但还是称为共晶膨胀(或奥氏体-石墨共晶膨胀、石墨化膨胀等)。因此,在共晶膨胀之前的液态收缩阶段,灰铸铁和白口铸铁具有相同体收缩系数,但以后则收缩特性差异很大,应分别讨论。

图6-16 铸铁的收缩过程曲线

1—白口铸铁 2—灰铸铁

铸铁的液态收缩系数αVL随碳当量增高而加大,其平均值为

αVL=(90+30w(C)×100)×10-6 (6-6)

式中 w(C)———铸铁中总碳含量(质量分数,%);

αVL———铸铁的液态收缩系数(℃-1)。(https://www.xing528.com)

根据Fe-C相图可知,亚共晶铸铁的碳含量每增加1%,液相线温度下降约90℃。由此得白口铸铁的液态体收缩率为

εVL=αVL[tP-(1540-90w(C)×100)]×100% (6-7)

式中 tP———浇注温度(℃);

1540———Fe的熔点(1538℃)的近似值。

(2)白口铸铁的凝固收缩 由凝固温度范围内的温度降低和液-固转变两种收缩值叠加而成。亚共晶白口铸铁由液态转变为固态时的体收缩率平均为εV(L-S)=3.0%;凝固温度范围内的体收缩系数αV(L-S)的平均值为1.0×10-6℃-1。所以凝固时的体收缩率为

εVS=[3.0+1.0×10-4(tL-tS)]% (6-8)

而凝固温度范围,即液相线温度tL(℃)至固相线温度tS(℃)的差和碳含量之间为如下关系

tL-tS=90(4.3-w(C)×100) (6-9)

将式(6-9)代入式(6-8)可得

εVS=[3.0+0.9(4.3-w(C)×100)]%=(6.9-90w(C))% (6-10)

(3)白口铸铁的固态收缩 白口铸铁在铸造过程中无石墨化过程,固态收缩主要表现为珠光体转变前的收缩、共析转变时的膨胀和珠光体转变后的收缩。

(4)铸态析出石墨的铸铁之收缩 灰铸铁、蠕墨铸铁和球墨铸铁在凝固过程中,由于存在体积膨胀阶段,且膨胀的大小、出现的早晚,均受到冶金质量和冷却速度的影响,因而有别于其他合金。凝固过程可分为:一次收缩、体积膨胀、二次收缩和固态收缩等四个阶段。其特点为:

1)在凝固完毕前,要经历一次(液态)收缩、体积膨胀和二次收缩的过程。

2)液态收缩、体积膨胀和二次收缩的大小和终止温度并非确定值,而是在很大范围内变化的。液态体收缩系数为(0.016~0.0245)×10-2℃-1,体积膨胀量在3.0%~6.0%之间。二次收缩的范围也很大,最后是固态收缩阶段。

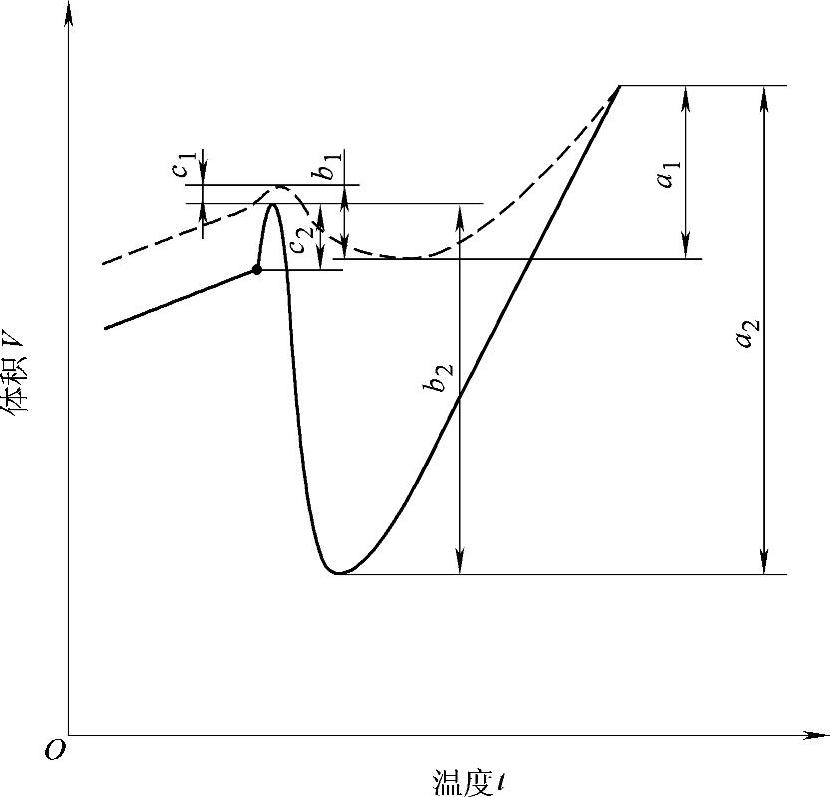

球墨铸铁出现体积膨胀,许多文献上称为“石墨化膨胀”或“缩前膨胀”,这并不单纯是因奥氏体一石墨共晶转变引起的。其一,体积膨胀开始温度可高于共晶温度;其二,对石墨化膨胀所做的计算证明,每析出1%质量的石墨,铸铁的体积增大0.89%[1]~0.95%。而实验数据表明,每析出1%质量的石墨,铸铁的体积增大约2%。因此不能认为析出石墨是造成体积膨胀的唯一因素。有人指出[1],体积膨胀还与气体析出有关。球墨铸铁的体积变化如图6-17所示。

图6-17 球墨铸铁的体积变化

实线—冷却速度高,冶金质量差 虚线—冷却速度低,冶金质量高

注:a1、a2为液态收缩;b1、b2为体积膨胀;c1、c2为二次收缩。

凝固最后阶段的二次收缩现象是由碳的偏析引起的,共晶时石墨是领先相,最后凝固的铁液中严重缺碳,几乎像钢液一样,具有3%的体收缩率。

(5)影响球墨铸铁体积变化的因素主要是铸铁的冶金质量和冷却速度。冶金质量好的铸铁,在同样冷却速度下,液态收缩、体积膨胀和二次收缩都小,形成缩孔、缩松和铸件胀大变形的倾向小,容易获得健全的铸件。可以用试样上单位面积内石墨球数来评定球墨铸铁的冶金质量:从25.4mm厚(模数为0.79cm)的Y形试样上取样做金相检查,以1mm2面积上的石墨球数作为评定标准,规定如下:

冶金质量 石墨球数(个/mm2)

好 >150

中 90~150

差 <90

在评定铸铁的冶金质量时,还需注意影响冶金质量的其他因素。这些因素是:

1)炉型的影响。经验证明采用冲天炉最佳,其次是反射炉、无芯感应炉,电弧炉较差。

2)炉料的影响。高炉新生铁最佳,废钢次之,球墨铸铁回炉料较差。

3)化学成分的影响。增加促进石墨化和石墨球数的元素和降低反石墨化元素,有利于冶金质量的提高。

4)铁液的停留时间。在熔炉内铁液的停留时间长、温度高(不宜超过1500℃)则降低冶金质量。

5)孕育的影响。孕育效果好有利于冶金质量。

冷却速度越低,铸铁的液态收缩、体积膨胀和二次收缩率越低。在砂型铸造的条件下,铸造金属的冷却速度主要决定于铸件的模数。模数越大,表明铸件越厚实,铸造金属凝固时间长、降温慢。在同样冶金质量的条件下,模数大时,铸铁的液态收缩、体积膨胀和二次收缩率小。当模数大于2.5cm时,适于采用无冒口铸造。而对于中等壁厚的铸件,如模数在0.5~2.5cm时,则应该安放冒口。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。