铸件断面的凝固方式(又称凝固特性)分为:逐层凝固(或称层状凝固)、糊状凝固和中间凝固方式。

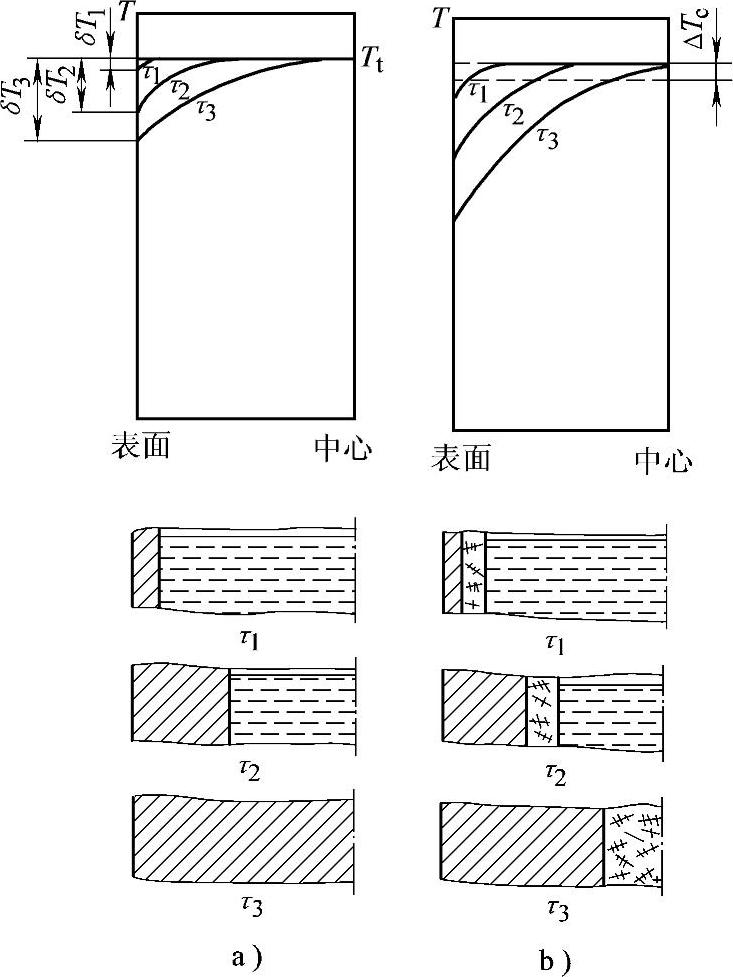

图6-7所示是逐层凝固方式示意图。图中Ts是固相线温度,ΔTc是结晶温度范围。T1、T2和T3是断面上不同时刻(τ1、τ2、τ3)的温度场,其中τ3是断面上液相区消失的时刻。δT是某时刻断面上的温差,δT大,一般温度梯度亦大;与τ1、τ2、τ3对应的温度差为δT1、δT2、δT3。

图6-6 宽凝固区域结构示意图

图6-7a所示是恒温下凝固的纯金属或共晶成分的二元合金的凝固过程。可以看到,在凝固过程中不存在凝固区域,固体与液体由同一界面(称为凝固前沿)清楚地分开。随着时间的延长,温度不断下降,凝固层不断加厚,直至铸件中心。这样自表面向中心逐层地凝固称为“逐层凝固方式”。

图6-7b所示是窄结晶温度范围的合金,在δT>ΔTc条件下的凝固过程。与纯金属的凝固过程基本相同,也是固体壳自表面向中心逐渐加厚,所不同的是有一个较窄的凝固区域。这种条件下的凝固也属于逐层凝固方式。

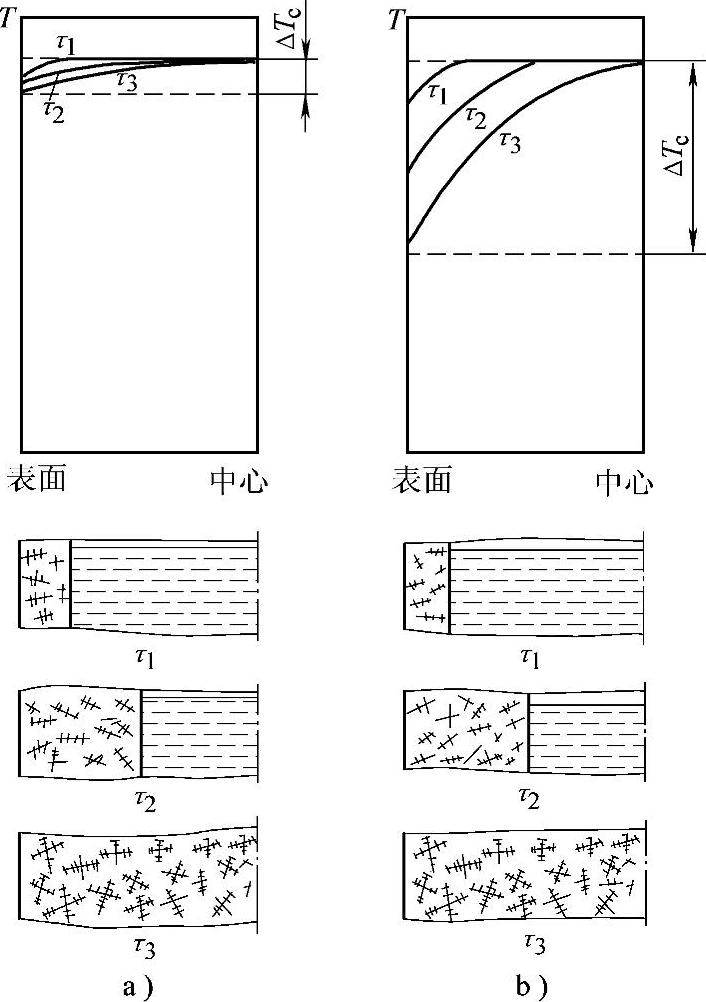

图6-8所示是糊状凝固方式示意图。图6-8a所示是窄结晶温度范围合金,在δT<ΔTc条件下的凝固过程。图6-8b所示是宽结晶温度范围合金,在δT<ΔTc条件下的凝固过程。这两种条件下的凝固过程有一个特殊现象:在液相区消失之前(即τ3之前),铸件表面不结壳,而凝固区域则不断增厚直至占据整个断面,自τ3之后,才在表面开始结壳,此后,壳不断增厚直至凝固终了。这种凝固方式称为“糊状凝固”。有些文献谓之“浆状凝固”、“粥状凝固”、“体积凝固”等。

图6-7 逐层凝固方式示意图

a)ΔTc=0,δT>ΔTc b)ΔTc窄,但δT>ΔTc

图6-8 糊状凝固方式示意图

a)ΔTc窄,δT极小且δT<ΔTc b)ΔTc宽,δT较大,但δT<ΔTc

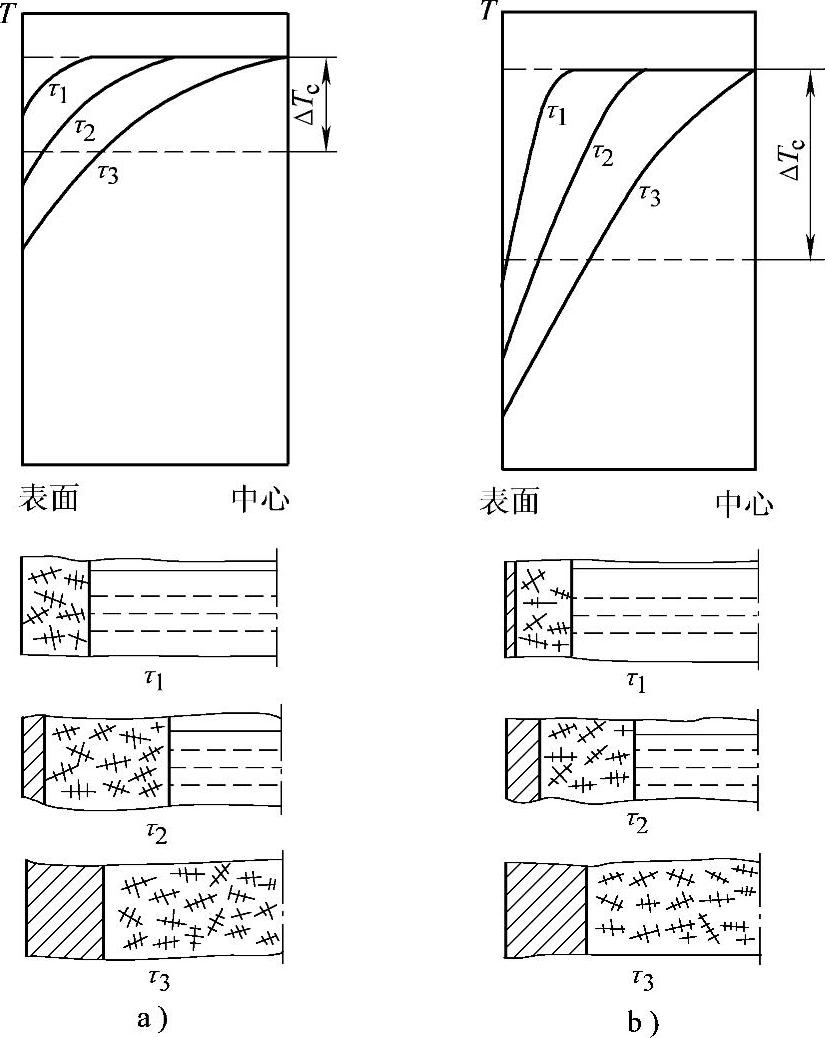

在逐层凝固与糊状凝固之间并无一个明显的界限。在很多情况下,可以看到介于两者之间的中间形式,即在凝固初期类似逐层凝固,但凝固区域较宽,并迅速扩展至中心。图6-9所示是中间凝固方式示意图。图6-9a所示是“中等”结晶温度范围的合金,在断面温度差较大(且δT>ΔTc)条件下的凝固过程。图6-9b所示是宽结晶温度范围的合金,在断面温度差很大(且δT>ΔTc)条件下的凝固过程。逐层凝固和糊状凝固是凝固方式的两个极端情况。(https://www.xing528.com)

铸件断面的凝固方式还可以依结晶过程是外生生长和内生生长的概念进行分类如下:

图6-9 中间凝固方式示意图

a)ΔTc中等,δT较大且δT>ΔTc b)ΔTc宽,δT很大且δT>δTc

外生凝固方式的特点是:首先在型壁处开始结晶,晶体向熔液中心生长。在固-液界面(即凝固前沿)为理想的平界面条件下,称为平滑壁凝固。(图6-10a)。当固-液界面以树枝状生长,其界面呈锯齿状情况下,称为粗糙壁凝固(图6-10b)。当树枝结晶强烈分枝,在熔液中形成网状并贯穿铸件整个断面情况下,称为海绵状凝固(图6-10c)。

内生凝固方式的特点是:结晶在熔液内部进行。当几乎同时形核又以同样快的速度生长时,形成由固体和液体组成的糊状混合物,故称为糊状凝固(图6-10d)。如果铸件表面层的凝固比熔液内部早开始或先结束,那么在内生凝固条件下也可能形成固体壳,故称为壳状凝固(图6-10e)。在三种外生的和两种内生的凝固方式之间,甚至在内生和外生凝固方式之间,都有过渡形式。

对比上述两种分类法,可以看出:平滑壁凝固和粗糙壁凝固相当于前一种分类法中的逐层凝固;海绵状凝固和糊状凝固相当于前一种分类法中的糊状凝固;壳状凝固则相当于前一种分类法中的中间凝固方式。

综上所述,铸件的凝固方式是由合金的结晶温度范围ΔTc和铸件断面上的温度差δT的比值确定的;ΔTc<δT时,铸件的凝固倾向于逐层凝固;ΔTc>δT时,倾向于糊状凝固。也可以认为:凝固区域较窄的情况下,倾向于逐层凝固;凝固区域较宽的情况下,倾向于糊状凝固。铸件断面凝固区域的宽度是由合金结晶温度范围ΔTc和断面上温度差δT这两个量决定的。

图6-10 凝固方式示意图(五种分类)

a)平滑壁凝固 b)粗糙壁凝固 c)海绵状凝固 d)糊状凝固 e)壳状凝固

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。