对于铸钢件的热处理,不单纯是为了消除铸件的内应力,还要消除粗大枝晶及组织偏析问题。铸钢件的铸态组织取决于化学成分和凝固结晶过程,一般存在较严重的枝晶偏析,组织极不均匀以及晶粒粗大和魏氏(或网状)组织等问题,需要通过热处理消除或减轻其有害影响,改善铸钢件的力学性能。此外,由于铸钢件结构和壁厚的差异,同一铸件的各部位具有不同的组织状态,并产生相当大的残留内应力。因此,铸钢件(尤其是合金钢铸件)的热处理尤为重要,一般都以热处理后状态供货。

铸钢件热处理以铁碳相图为依据,控制铸钢件的显微组织,达到所要求的性能。热处理工序的生产质量直接关系到铸钢件的最终性能,因此,它也是不可缺少的重要生产工序之一。

按加热和冷却条件不同,铸钢件的主要热处理方式有:退火(工艺代号:5111)、正火(工艺代号:5121)、淬火(工艺代号:5131)、回火(工艺代号:5141)、固溶处理(工艺代号:5171)。

1.退火处理

铸钢件的退火处理是将铸钢件加热到Ac3以上20~30℃,保温一定时间,使钢奥氏体化,然后缓慢冷却的热处理工艺。退火的目的是为消除铸造组织中的柱状晶、粗等轴晶、魏氏组织和枝晶偏析,细化晶粒并消除内应力,以改善铸钢件的力学性能。碳钢退火后的组织为:亚共析铸钢为铁素体和珠光体,共析铸钢为珠光体,过共析铸钢为珠光体和碳化物。退火处理适用于所有牌号的铸钢件。

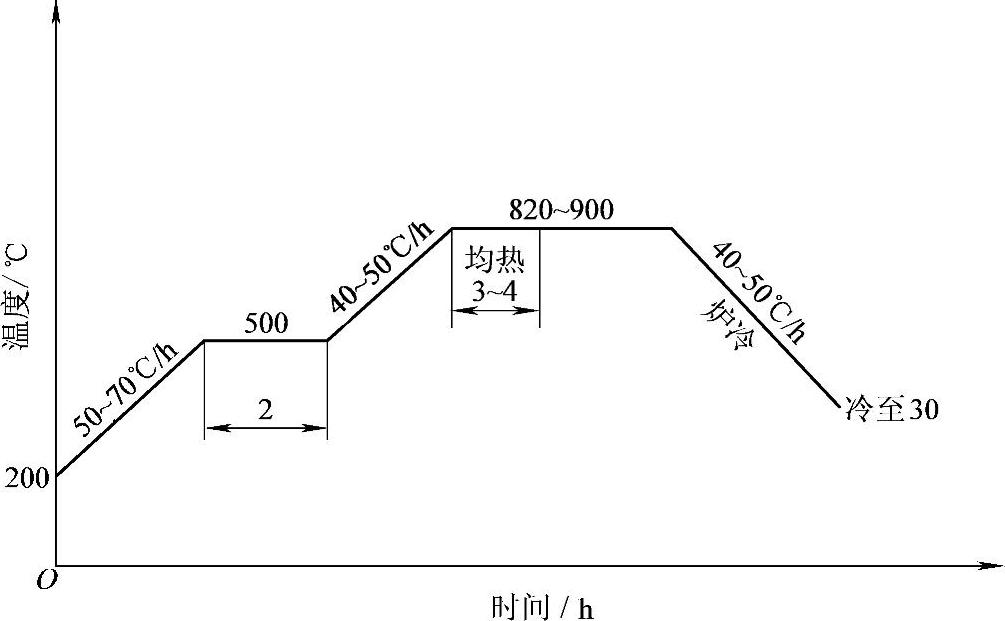

退火工艺规范根据成分、结构等具体情况而定,图4-24所示为某厂铸钢件退火工艺曲线。

2.正火—回火处理

铸钢件的正火处理,是将其加热到Ac3以上30~80℃,并在此温度下保温,使铸件内外温度均匀,基体组织完全奥氏体化,铸造应力得到消除,然后在自然流通的空气中快速冷却,得到均匀的细晶粒组织,提高铸件的力学性能。

图4-24 铸钢件退火工艺曲线

注:保温按1h/40mm壁厚计算。

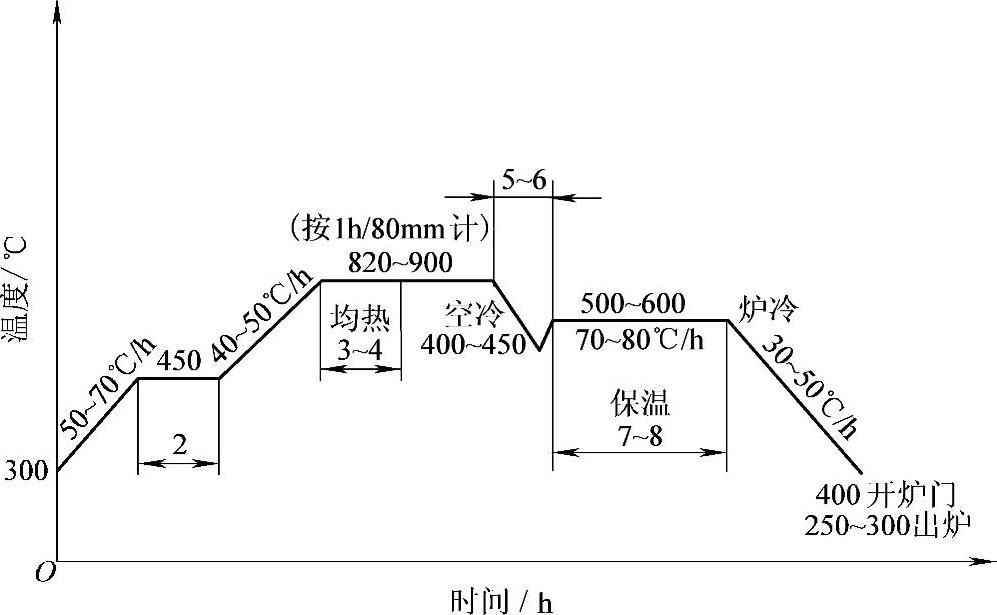

经过正火的铸件,由于保温后又经快速冷却,残留一部分内应力,所以需再回火处理。回火时将铸件加热到Ac1线以下温度并保持一段时间然后缓慢冷却。回火后的铸件,内应力完全消除,晶粒组织稳定,铸件的塑性提高。图4-25所示为某厂铸钢件的正火-回火工艺曲线。当铸件要求硬度较高时,回火温度取下限,并适当延长保温时间。

(https://www.xing528.com)

(https://www.xing528.com)

图4-25 铸钢件正火-回火工艺曲线

注:保温按1h/40mm壁厚计算。

3.铸钢件淬火处理

淬火是将铸钢件加热到奥氏体化后(Ac3或Ac1以上),保温一定时间后以适当方式冷却,获得马氏体或贝氏体组织的热处理工艺。常见的有水冷淬火、油冷淬火和空冷淬火等。铸钢件淬火后应及时进行回火处理,以消除淬火应力及获得所需综合力学性能。

(1)淬火温度 淬火温度取决于铸钢件的化学成分和相应的临界点温度。原则上,亚共析铸钢淬火温度为Ac3以上20~30℃,常称之为完全淬火。共析及过共析铸钢在Ac1以上30~50℃淬火,即所谓亚临界淬火或两相区淬火。这种淬火也可用于亚共析钢,所获得的组织较一般淬火的组织细,适用于低合金铸钢件韧化处理。

(2)淬火介质 淬火的目的是得到完全的马氏体组织。为此,铸件淬火时的冷却速度必须大于铸钢的临界冷却速度。否则不能获得马氏体组织及其相应的性能。但冷却速度过高易于导致铸件变形或开裂。淬火介质通常采用水、水溶液、油和空气。在分级淬火或等温淬火时,采用热油、熔融金属、熔盐或熔碱等。

4.铸钢件回火处理

回火是将淬火或正火后的铸钢件加热到Ac1以下的某一选定温度,保温一定时间后,以适宜的速度冷却,使淬火或正火后得到的不稳定组织转变为稳定组织,消除淬火或正火应力以及提高铸钢件的塑性和韧性的一种热处理工艺。

铸钢件的回火按温度不同可分为低温回火和高温回火。

(1)低温回火 回火温度在150~200℃,回火组织为回火马氏体。回火后可空冷、油冷或水冷。其目的是在保留铸件高强度和高硬度的条件下,消除淬火应力。主要用于渗碳、表面淬火及要求高硬度的耐磨铸钢件。

(2)高温回火 高温回火温度为500~650℃,保温适当时间后冷却。回火后钢的组织为回火托氏体。通常都将淬火后高温回火的双重处理称为调质处理。经调质处理的钢,既有很高的抗拉强度和屈服强度,又有良好的塑性和韧性。调质处理广泛用于要求高强度且承受冲击负荷的重要铸件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。