1.灰铸铁件时效处理

灰铸铁件时效处理的目的是为了消除铸件中的内应力。铸件在凝固冷却过程中,由于铸件壁厚不均匀,各部位的冷却速度不同,以不同的时间通过由塑性到弹性变形的温度范围,使铸件各部分(厚处与薄处)收缩受到相互牵制。同时在冷却过程中会发生石墨化和相变(γ→α)而引起体积的变化,因此往往在铸件内产生铸造内应力,在机械加工过程又附加切削应力。这些应力残留在铸件中,随时间发生松弛和再分布,往往使铸件发生变形,破坏铸件的尺寸精度。特别是形状复杂壁厚不均匀的大型铸件,内应力的存在更加严重。因此,一般对于有精度要求的铸件,都要进行时效处理,以降低残留应力,保证零件的尺寸精度。

铸件消除内应力的处理工艺,叫时效处理:分自然时效、人工时效和共振时效。

(1)铸件的自然时效 是将铸件露天放置几个月、半年或一年以上,让铸件自然地、缓慢地发生变形,从而使残留应力逐渐自行消除。自然时效周期长,消除内应力不彻底,例如,放置六个月仅能消除残余内应力的30%,目前生产中已较少采用。因此,常采用人工时效处理来消除铸造应力。

(2)共振时效处理 在激振器的周期性外力———激振力作用下,与铸件发生共振,因而使铸件获得相当大的振动能量。在共振过程中交变应力与残留应力叠加,产生局部屈服,引起塑性变形,使铸件中的残留应力逐步松弛、消失,从而达到稳定铸件尺寸的目的。动应力接近35MPa时获最大效益。一般应用20MPa的动应力可获得满意的结果。共振时效是一种省时、省能源的先进方法。

(3)人工时效处理 是将铸件加热到合金弹-塑状态的温度范围,在此温度下保持一定时间,使应力消失,然后缓慢冷却至弹性变形的温度范围内,出炉冷却。人工时效通常在零件粗加工后进行,在消除铸件原有残留应力的同时又消除了粗加工过程中产生的切削应力。也有一些精度要求较高的铸件,在粗加工前进行一次人工时效,在粗加工后再进行一次人工时效。

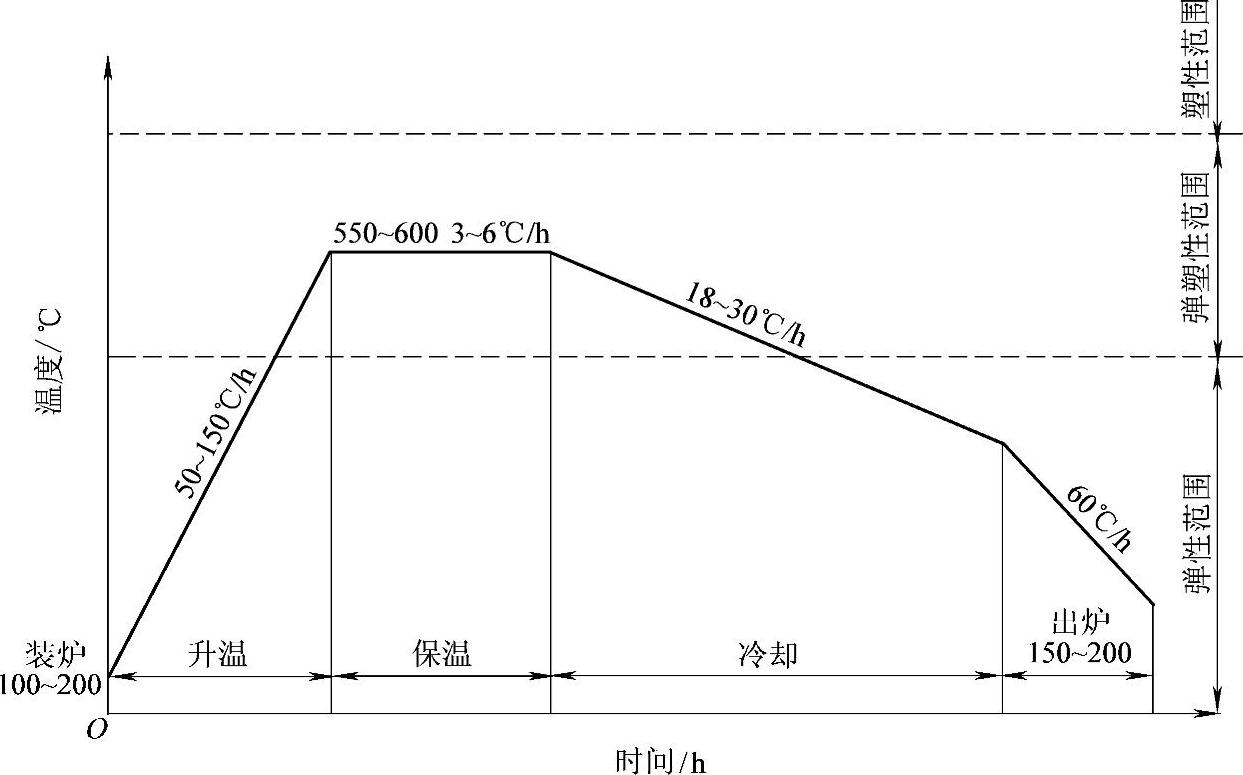

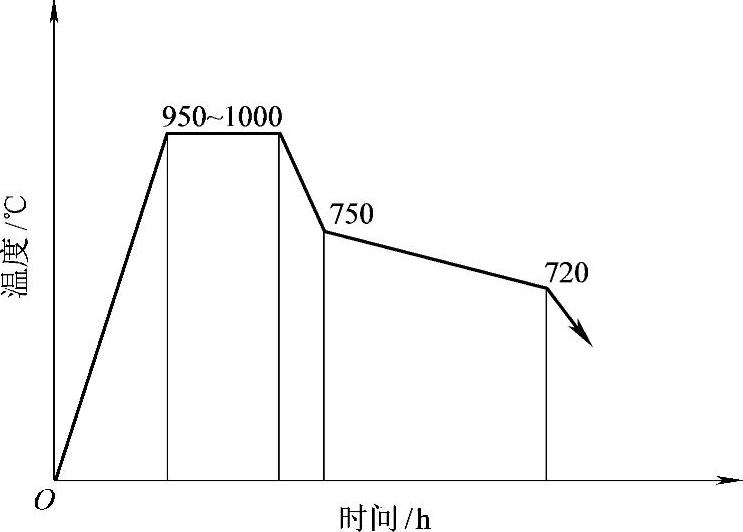

灰铸铁人工时效工艺曲线如图4-19所示。

图4-19灰铸铁人工时效工艺曲线

升温速度应根据铸件的质量、结构复杂程度而定。升温速度太快,可能引起复杂铸件开裂,一般选用50~150℃/h。

时效温度为550~600℃。温度过高,易使渗碳体分解,降低铸件的硬度和耐磨性;温度过低,则需延长保温时间,影响生产率。保温时间视铸件壁厚而定,但必须使铸件各部分温度都均匀加热到所需温度,使残留应力通过塑性变形而消除,一般为2~8h。

时效的冷却速度必须缓慢,以防止铸件各部分温差过大而产生新的残留应力。温度在350℃以上时,对一般精度的铸件,采用30℃/h左右的冷却速度;对于精密工具、机床和仪器铸件,采用18℃/h左右冷却速度。只有温度低于350℃时,才可采用稍快的冷却速度(60℃/h)。出炉温度在150~200℃。

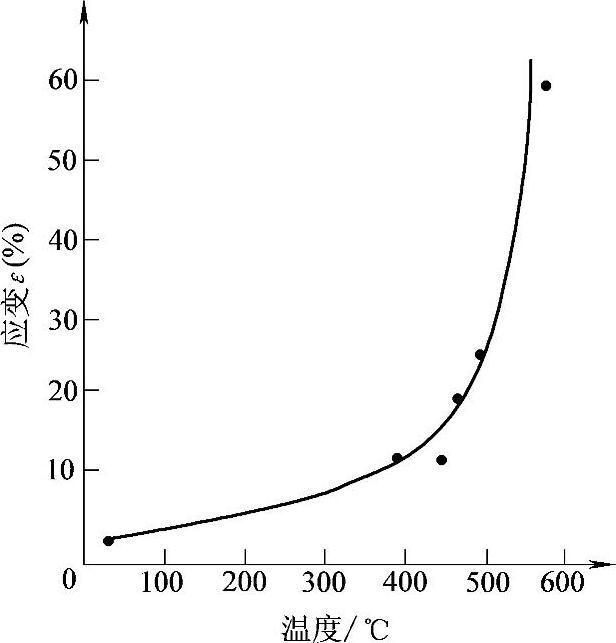

图4-20所示为HT200铸铁的温度-变形曲线。由图可知,HT200铸铁在350℃以下基本处于弹性状态,在350℃以上,铸铁便开始进入弹塑性温度区域,加热至450℃以上,铸铁便开始激烈地变形,若在这个温度以上时效,则残留应力可得到较大程度的消除,但时效温度的高限还受硬度的限制。

表4-11为退火加热温度与强度的关系。从图4-20和表4-11可以明显看出,铸铁退火加热温度一般为500~600℃是适宜的。同时应该指出,在选择时效温度时,必须考虑铸铁的化学成分,主要根据硅的含量和是否添加合金元素而定。普通灰铸铁当温度超过550℃即可开始发生部分渗碳体的分解和粒化,使铸铁组织发生改变,降低强度和硬度。在含硅与含碳低的高性能铸铁中,这两种过程发生于650℃左右。

图4-20 HT200铸铁的温度-变形曲线

表4-11 退火温度对强度性能的影响

2.灰铸铁件的石墨化退火

灰铸铁件进行石墨化退火,是为了消除自由渗碳体或降低硬度并改善加工性能。在结晶过程中,由于冷却速度太快,或铸件的薄厚不均,碳没有全部以石墨的状态析出,形成了渗碳体,难以加工,这时可根据要求的基体组织不同,采用石墨化退火工艺,使渗碳体石墨化,降低硬度。根据铸铁原始组织不同和要求的基体组织,可采取低温石墨化退火和高温石墨化退火两种不同的工艺。

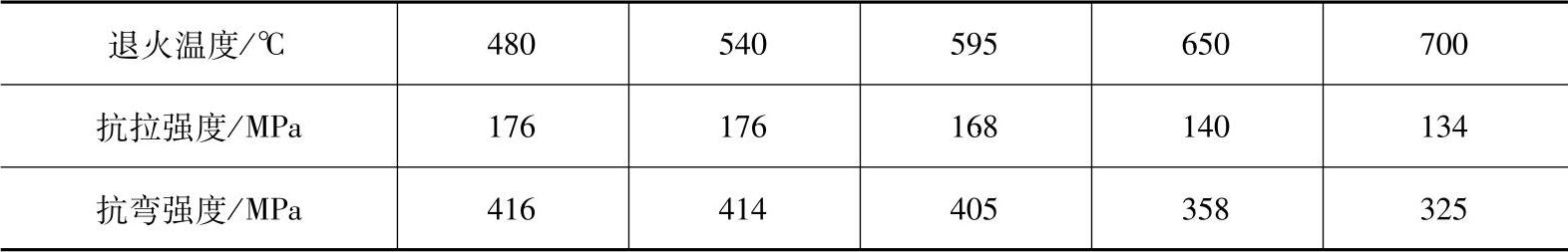

(1)低温石墨化退火(图4-21a)铸铁低温石墨化退火时发生共析渗碳体的分解及粒化。假如铸铁原始组织为珠光体+石墨或珠光体+铁素体+石墨,则分解后将是珠光体+铁素体+石墨或铁素体+石墨,可使硬度降低并增加塑性。

低温石墨化退火工艺是将铸件在300℃以下装入退火炉中,以70~100℃/h的速度升温至650~750℃,保温1~4h,使渗碳体充分分解为石墨和铁素体。然后以50~100℃/h的速度缓慢冷却至400~500℃再置于空气中冷却。

目前生产上可通过配料、控制冷却速度和孕育处理等方法来保证必要的硬度和加工性能。因此,低温石墨化退火不是铸件生产工艺的必要工序,而是为了修复废品或是使铸件获得特殊性能(电与磁的性能)的方法。

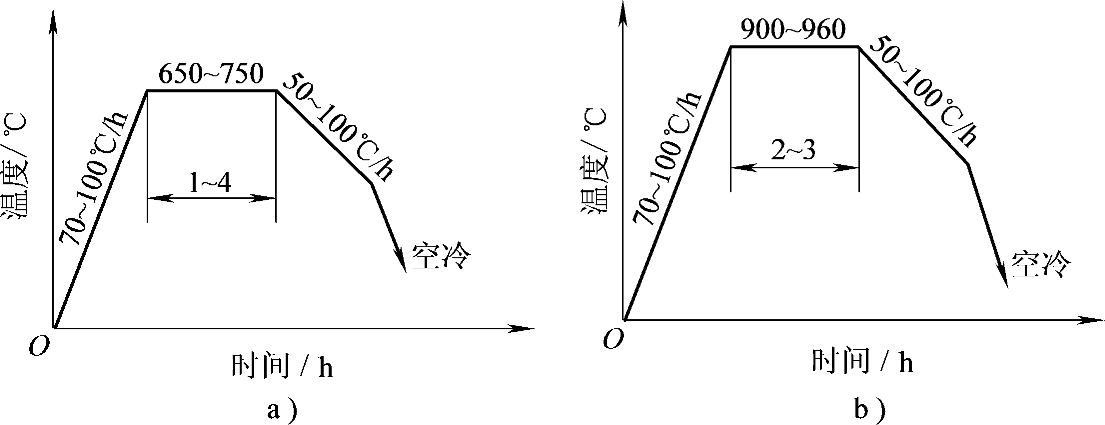

图4-21 灰铸铁石墨化退火工艺规范

a)低温石墨化退火工艺 b)高温石墨化退火工艺

(2)高温石墨化退火(图4-21b)由于冷却速度和化学成分选择不当,在灰铸铁件的铸态基体中常常有自由渗碳体(初生的)存在。自由渗碳体是脆性相,它的存在使铸件性能硬且脆,大大降低了铸件的力学性能,也影响到机械加工性能。为了消除自由渗碳体、改善性能,需要进行高温石墨化退火,这是利用了渗碳体在高温加热时会分解成奥氏体+石墨的原理。

高温石墨化退火工艺是将铸件在300℃以下装入退火炉中,以70~100℃/h的速度升温至900~960℃,保温2~3h,然后根据所要求的基体组织而确定冷却方式进行冷却。

加热温度不能高于960℃,否则可能引起奥氏体晶粒长大,退火后铸件性能变坏。而低于900℃时则渗碳体的分解速度将减慢,从而延长了保温时间,影响生产率。当然,上述温度范围与是否含有合金元素而有所变动。

如果要求获得高塑、韧性的铁素体基体,则可在高温阶段保温,使渗碳体完全分解(第一阶段石墨化)后,再按低温石墨化退火工艺,以50~100℃/h的速度缓慢冷却至720~760℃温度范围,进行第二阶段石墨化,然后随炉冷却至室温或随炉冷却至600℃出炉空冷。也可直接在高温炉内冷却到室温或冷却至600℃出炉空冷,使奥氏体在缓慢冷却(<40℃/h)过程中直接转变成铁素体+石墨。

如果要求强度高、耐磨性好的珠光体组织,则在高温阶段保温后即出炉空冷至室温或空冷至600℃时重新入炉,以50~100℃/h的速度冷却至300℃出炉空冷,这样可减少二次内应力的产生。(https://www.xing528.com)

3.可锻铸铁热处理

可锻铸铁是由一定成分的白口铸铁经石墨化退火得到的一种高强度铸铁。由于石墨呈团絮状分布,对基体的破坏作用小,所以可锻铸铁比灰铸铁具有更高的强度、塑性和冲击韧度,但并不能锻造。

可锻铸铁的热处理工艺为石墨化退火,由于石墨化退火的工艺不同,可得到两种显微组织不同的可锻铸铁,一种为铁素体可锻铸铁,一种为珠光体可锻铸铁。图4-22所示为可锻铸铁石墨化退火工艺曲线。

将白口铸铁在中性介质(高炉炉渣、细砂)中加热到950~1000℃长时间保温,珠光体转变成奥氏体,渗碳体完全分解,转变成团絮状石墨,为第一阶段石墨化;然后从高温随炉冷却到720~750℃,以便从奥氏体中析出二次石墨。在720~750℃之间应以极其缓慢的速度(3~5℃/h)通过共析转变温度区,避免二次渗碳体析出,保证奥氏体直接转变成铁素体+石墨,这是第二阶段石墨化。

经过第二阶段的石墨化即可得到铁素体基体的可锻铸铁;如果将白口铸铁完成第一阶段石墨化后,随炉缓冷至800~860℃,使奥氏体析出二次石墨,然后出炉空冷通过共析转变温度,使共析渗碳体不发生石墨化分解,则可得到珠光体可锻铸铁;也可将铁素体可锻铸铁重新加热至共析温度以上,进行一次正火处理得到珠光体可锻铸铁。

图4-22 可锻铸铁石墨化退火工艺曲线

加快可锻铸铁退火时间:白口铸铁在石墨化退火之前先进行淬火可实现可锻铸铁的快速退火。铸件淬火后得到细晶粒组织和高内应力,形成大量的石墨结晶核心,大大加速了第一、二阶段的石墨化过程,使石墨化退火时间缩短到10~15h;可锻铸铁热处理时,在加热阶段采用多段连续等温方式,使石墨核心增多,可大大缩短石墨化退火的时间,节约能源。

如果球墨可锻铸铁的铸态基体上有石墨晶粒,并且大于0.0025mm×0.0030mm,那么无论采用什么样的热处理工艺,其石墨晶粒均粗大,且形状不规则,其抗拉强度、伸长率以及产品单件破坏负荷都大幅度降低。所以,在生产中要避免球墨可锻铸铁件中铸态石墨晶粒的出现,或采用适当的措施减小石墨晶粒的尺寸,以降低产品的废品率。

4.球墨铸铁热处理

球墨铸铁是经球化处理和孕育处理的铁液石墨化后得到的高强度铸铁,具有比普通灰铸铁高得多的强度、塑性和韧性,同时保留了普通灰铸铁的耐磨,减振,易切削,铸造性能好,缺口不敏感等一系列优点。球墨铸铁也比可锻铸铁具有更高的力学性能。因此,球墨铸铁是重要的铸造金属材料,在工业上获得了广泛的应用,产量仅次于普通灰铸铁。

球墨铸铁的力学性能主要取决于基体组织,通过热处理改变基体组织可以显著改善球墨铸铁的力学性能。球墨铸铁的相变规律和钢相似,但球墨铸铁中有石墨的存在并含有较多的C、Si、Mn等元素,因此热处理又具有一定的特殊性。由于硅能减小碳在奥氏体中的溶解能力,为使奥氏体溶解必要的碳量,高温下保温时间应延长。石墨的导热性差,石墨向奥氏体中溶解较渗碳体困难,因此球墨铸铁热处理时加热温度要高,保温时间要长,加热和冷却速度要缓慢。

球墨铸铁的主要热处理工艺有退火、正火、调质处理和等温淬火。

(1)退火

1)低温退火。球墨铸铁与灰铸铁相比,容易产生较高的内应力,一般高1~2倍,与白口铸铁的内应力差不多。这是由于球墨铸铁具有较高的弹性模数(球墨铸铁的弹性模数为13000~18600MPa,而灰铸铁的弹性模数为7500~11000MPa)和对于冷却速度敏感的原因。因此,用球墨铸铁制造的零件,特别是形状复杂、壁厚悬殊较大的零件,如果不需要进行其他热处理,都应当进行消除内应力的低温退火。

一般球墨铸铁消除内应力的低温退火工艺为:加热速度控制在60~120℃/h的范围,加热温度一般控制在550~650℃之间。对于珠光体基体的球墨铸铁,考虑到加热温度超过600℃之后,可能会发生共析渗碳体的石墨化和粒化过程,所以加热温度应适当降低为550~620℃为宜,保温时间一般为2~8h,根据铸件大小和复杂程度而定,然后随炉缓慢冷却(冷却速度为30~60℃/h)至200~250℃出炉空冷。采用这种工艺退火,可消除铸件中残留应力的90%~95%。

球墨铸铁根据对零件的组织和性能的要求,一般都要经过其他较复杂的热处理,故不一定要求单独进行消除内应力的低温退火。

2)高温退火。球墨铸铁形成白口组织的倾向较大,组织中的莱氏体和自由渗碳体使铸件的脆性增大,硬度升高,切削性能恶化。为消除白口,获得高韧性的铁素体球墨铸铁,需要进行高温石墨化退火,其工艺是将铸件加热至900~950℃,保温2~4h,进行第一阶段石墨化,然后炉冷至720~780℃(Ac1~Ar1),保温2~8h,进行第二阶段石墨化。如果在900~950℃保温后炉冷至600℃空冷,则由于第二阶段石墨化没有进行,将得到铁素体-珠光体球墨铸铁。

(2)正火 正火的目的是使铸态下的铁素体-珠光体球墨铸铁转变为珠光体球墨铸铁,并细化组织以提高球墨铸铁的强度、硬度和耐磨性。根据正火加热温度不同,可分为高温正火和低温正火两种。

1)高温正火。将铸件加热到800~950℃保温1~3h,使基体全部转变为奥氏体,然后出炉空冷、风冷或喷雾冷却,从而获得全部珠光体基体球墨铸铁。球墨铸铁导热性差,正火冷却容易产生内应力,故球墨铸铁正火后需进行回火消除应力,加热到550~600℃保温2~4h后空冷。

2)低温正火。将铸件加热到820~860℃(共析温度区间),保温1~4h使球墨铸铁组织处于奥氏体、铁素体和球状石墨三相平衡区,然后出炉空冷,得到珠光体加少量铁素体加球状石墨的组织,可使得球墨铸铁获得较高的塑性、韧性和一定的强度,具有较高的综合力学性能。在共析温度范围内,不同温度对应着不同铁素体和奥氏体的平衡数量,温度越高,奥氏体越均匀,珠光体数量越多。通过控制正火温度,可以在很宽温度范围内控制球墨铸铁的力学性能。

(3)调质处理 调质处理即将球墨铸铁加热到奥氏体区(850~900℃),保温2~4h后油淬,再经550~600℃回火4~6h,得到回火索氏体基体加球状石墨组织。球墨铸铁的淬透性比钢好,一般中、小铸件,甚至形状简单的较大铸件可采用油淬,以防淬火开裂。控制球墨铸铁淬火温度和保温时间,可以获得不同碳含量的奥氏体,淬火后得到不同成分的马氏体,从而可以控制淬火后球墨铸铁的基体组织和性能。在保证完全奥氏体化的条件下应采用较低的淬火温度,以获得低碳马氏体组织,经回火后可以获得较好的综合力学性能。过高的淬火温度使马氏体针变粗并出现较多的残留奥氏体,在冷却稍慢时甚至出现网状二次渗碳体,从而使球墨铸铁性能变坏。

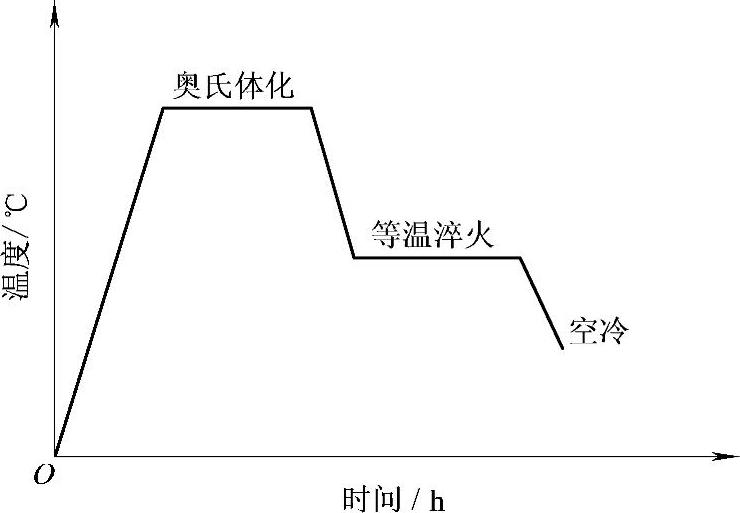

(4)等温淬火 球墨铸铁等温淬火是将铸件加热到850~920℃(奥氏体区)保温以后,立即放入温度为250~350℃的硝酸盐中等温30~90min,使过冷奥氏体转变为下贝氏体,如图4-23所示。其目的在于提高球墨铸铁的综合力学性能,在获得高强度或超高强度的同时,具有较好的塑性和韧性。等温淬火后应进行低温回火,使残留奥氏体转变为下贝氏体,或使等温后空冷过程中形成的少量马氏体转变为回火马氏体,以进一步提高球墨铸铁的强韧性。等温淬火球墨铸铁用作曲轴材料时,由铸态毛坯经等温淬火处理,即能达到曲轴力学性能要求,省去了正火工序及表面氮化或表面感应淬火工序,使生产周期缩短并节约能源。

ADI(Austemperedductileiron)是等温淬火球墨铸铁的简称。理想的等温淬火球墨铸铁显微组织是由针状铁素体和稳定的高碳奥氏体组成的。与钢件相比,等温淬火球墨铸铁件具有密度小,高强度、高塑性,综合性能好,耐磨性好,减振性能好,制造工艺简单、成本低等诸多优点,这是由于ADI中存在细晶强化、位错强化、晶界与亚结构强化、第二相强化、固溶强化等强化基体组织。等温淬火温度对ADI的力学性能有显著影响:抗拉强度随温度的升高而降低,当温度超过360℃后变化不显著;伸长率和冲击韧度随温度的上升先增大后减小,有最大峰值出现;硬度随温度升高先减小后增大,当360℃等温时硬度最低。

目前国内外的ADI工艺已经转向两步法ADI、双相ADI(DualPhase AustemperedDuctileIron)、CADI(Car-bidicAustemperedDuctileIron,即含碳化物等温淬火球墨铸铁)等新型等温淬火工艺的研究。

两步法ADI是将球墨铸铁完全奥氏体化后进行低温(280℃左右)保温形核+高温(340~390℃)淬火的两步等温淬火,从而使基体组织形成具有碳含量较高的残留奥氏体,并细化组织,以提高铸件的综合力学性能。

图4-23 球墨铸铁等温淬火工艺曲线

将一定成分的球墨铸铁加热到共析三相区保温一段时间,然后进行等温淬火热处理,最终得到基体组织为先共析铁素体+奥氏体的球墨铸铁。这种球墨铸铁被称为双相ADI。当等温温度在250~390℃时,随着等温淬火温度的升高,双相ADI的抗拉强度减小,伸长率逐渐增大,硬度先减小后增大,冲击韧度先增大后减小。当等温时间在30~120min时,随着等温淬火时间的延长,双相ADI的抗拉强度升高。

CADI的组织为贝氏体+残留奥氏体+碳化物。等温淬火温度对CADI的组织、硬度和冲击韧度有一定的影响,等温淬火温度在230~290℃范围内,硬度随着温度的升高逐渐下降,而冲击韧度则逐渐升高,显微组织中的贝氏体针逐渐变粗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。