1.手工敲击法

对于中小型铸铁件的浇冒口可用敲击法去除。大型铸铁件的浇冒口,可先在浇冒口的根部锯槽,再用锤击掉。敲击时要选好方向,以免损坏铸件。手工敲击法因不需要机械设备,工具简单,操作方便灵活,使用很广泛。特别适用于中小型企业的单件小批生产,对于易折断浇冒口的非铁合金铸件也可采用。有的工厂使用一种气动锤代替手工,可减轻劳动强度、提高效率。

2.机械切割

机械切割主要用于批量生产的中小型可锻铸铁件、球墨铸铁件,特别适用于非铁合金铸件。对于铝、铜合金铸件,常用锯割法去除浇冒口,常用工具有:弓锯、带锯和圆盘锯。也可使用高强度砂轮片来切割钢铁材料铸件的浇冒口。已有专门设计的浇冒口顶断机和浇冒口分离器,多为液压驱动,适用于切除中小铸件浇冒口。

一些小企业,铜合金铸件常采用手工锯断浇冒口的方法,其特点为:①断口小,且铜屑可回收,节约成本;②不需要机械设备,投资少;③手工操作,简便灵活;④断根平整,精整量小。

3.氧乙炔焰气割

主要用于切割铸钢件的浇冒口、补贴、工艺筋、飞翅,也可用于切割球墨铸铁、合金铸铁大件的冒口,但效果不如铸钢件好。气割速度快而方便,但操作时应注意安全,氧气和乙炔气瓶应远离气割位置。还应根据不同的材质,控制气割时铸件的冷却速度,防止铸件气割冒口后产生裂纹。

中碳钢大铸件、高碳钢铸件和某些合金钢铸件、冒口尺寸较大及结构复杂的铸件,可采用热割冒口工艺,一般温度需在200℃以上,割后应将铸件保温,缓慢冷却。对碳钢和某些合金钢,冒口直径小于500mm,不必热割;冒口直径大于500mm,需热割,一般可利用落砂后铸件本体的余热或局部加热的方法热割;齿轮铸件需全部进行热割冒口;基体为马氏体或马氏体-铁素体组织的高合金钢铸件需热割冒口,通常应在热处理后热割,热割后回火。热割冒口的铸件或切割后易产生裂纹的铸件,冒口切割后应去除裂纹等缺陷。如采用电弧气刨(又称碳弧空气切割)切割,应加热到300℃以上进行,缺陷去除后进行正火(1030℃)+回火(730℃)热处理。

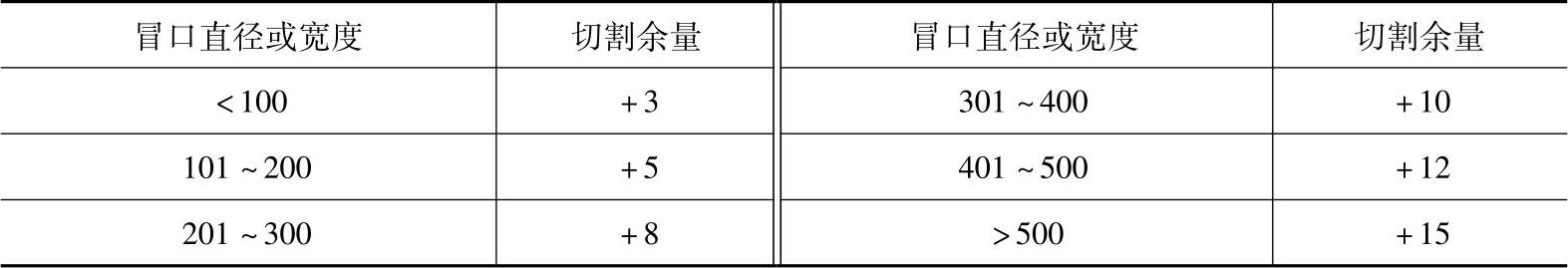

为避免因切割而在接近冒口根部的铸件上产生裂纹,允许切割后的冒口残留一定的高度,称为切割余量。冒口的切割余量见表4-7。

表4-7 冒口切割余量 (单位:mm)

切割余量在切割后再进行修整,如果冒口在非加工面上应修整到与铸件表面齐平,并保证外观质量,在加工面上应修整到5mm以下。

由于高锰钢的导热性差,切割冒口时热量不易散发,使割缝附近的温度过高,易产生裂纹。因此在水韧处理前切割较大的冒口和飞翅时,割口要离开本体50mm以上。对于不影响装炉的大冒口,可在水韧处理后切割,边切割边浇水冷却。

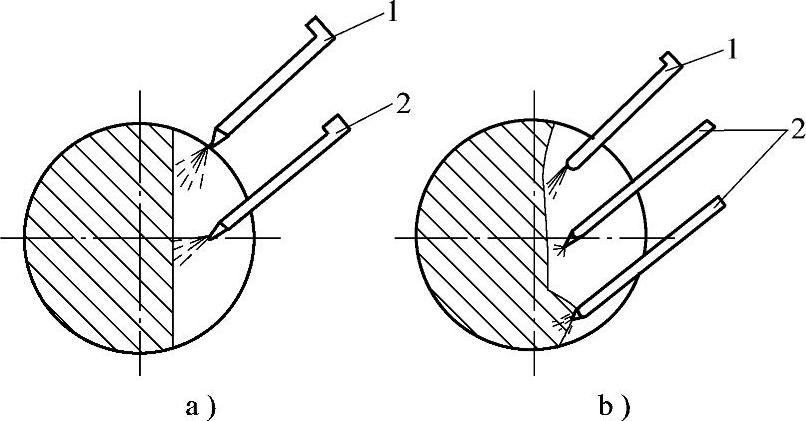

图4-9 加氧法气割大冒口

a)单根加氧管 b)两根加氧管

1—气割炬 2—加氧管

为了提高大冒口的切割速度,可采用加氧切割法,如图4-9所示。先用氧乙炔焰将冒口切割处预热到高温,然后在该处吹氧(压力为0.98~1.47MPa),使金属氧化燃烧,将冒口切割下来。用这种方法速度快,质量好,比单用一个割炬提高效率几倍甚至几十倍,但耗费氧气较多。为了保证气割工作的连续性,可将若干个氧气瓶连起来。加氧管内径8mm,要求不易氧化,一般多采用钢管,也可采用纯铜管。

使用氧焰气割的注意事项:

1)切割完成后,应将乙炔气和氧气的阀门关闭好(包括管道阀门和割炬阀门),将乙炔气管和氧气管盘好,与割炬一起挂在固定位置,以备下次再用。

2)发生回火现象时,应及时关闭氧气或乙炔气阀门,以防止发生爆炸事故。

4.电弧气刨

电弧气刨又称碳弧空气切割,使用电弧气刨机切割浇口、冒口的原理是,将碳精棒和铸件分别与工作电源两极相连,通电发生电弧,利用碳棒电极与铸件间产生的高达6000~7000℃的高温电弧放出的大量热来熔化金属,并用压缩空气流将熔化的金属液吹除,进而逐渐切割以达到切除铸件浇、冒口的目的。电弧气刨效率高,切割质量好,对去除飞翅和冒口残根的效果尤佳,也可切割焊接坡口,主要适用于铸钢件、球墨铸铁件和高强度灰铸铁件。

电弧气刨的操作要点:铸钢件通常采用反接法,即铸件接负极,碳电极棒接正极;铸铁及非铁合金铸件采用正接法。刨削电流强度过大易使铸钢件发生切边渗碳,铸铁件形成过深的白口层。刨削速度控制在600~700mm/min,压缩空气压力为0.5~0.6MPa,电弧长度取0.5~1mm,以碳电极棒不顶到金属液或未熔化的金属为限。

操作应注意几点:(https://www.xing528.com)

1)切割处的粘砂应清除干净,铸件要放置平稳。

2)切割过程中应始终保持均匀的切割速度。

3)在调整碳棒伸出长度或更换新碳棒时,应在尚未切割的飞翅的根部起弧,以免烧伤铸件表面。

5.氧弧熔断棒切割

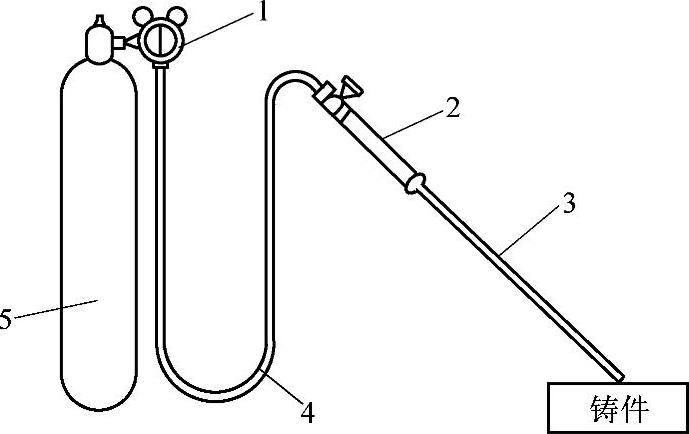

氧弧熔断棒切割法是引进国外的先进清理方法,其工作机构组成如图4-10所示。

图4-10 氧弧熔断棒切割机构组成

1—氧气表 2—把手 3—氧熔棒 4—氧气胶管 5—氧气瓶

氧弧熔断棒在氧气助燃下,产生3600℃的高温,可迅速熔断和切割铸件的浇冒口,切割直径可达到1000mm以上。操作简单、方便,无噪声和振动,不需热源,每根熔断棒可互相插接,100%的被利用,铸件清理干净、快速,不伤铸件本体,一般可提高工效5倍以上。

氧弧熔断棒切割法可清理各种铸件的浇冒口、飞翅、粘砂、包砂、夹砂、铸件内孔粘砂和堵塞等。对于粘砂特别严重的铸件,采用氧弧熔断棒法进行清除,效果比传统方法更好。用氧弧熔断棒清理合金钢、不锈钢和非铁合金铸件的冒口时,切割直径可达到φ1000mm以上,清理φ100mm、深φ1000mm的铸件内孔的粘砂时,一般只需约10~20s。清理熔炼炉风眼、出铁口、出钢口、过桥堵塞等,效果比传统方法更有效。当清理冲天炉过桥堵塞时,一般只需30~60s。

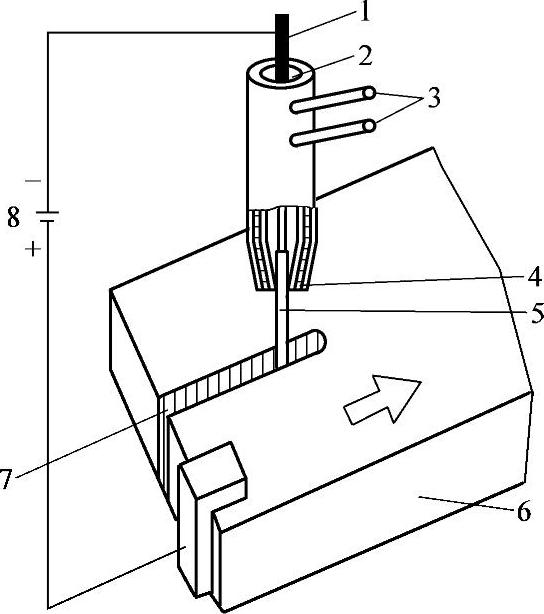

图4-11 等离子切割示意图

1—钨极 2—离子气 3—冷却水 4—喷嘴 5—等离子弧 6—铸件 7—切口 8—直流电源

6.等离子切割

利用高温、高速等离子弧为热源将被切割金属局部熔化,同时用高速气流将已熔化金属吹走而形成狭窄切口的切割过程称等离子切割,如图4-11所示。

等离子切割能量高度集中、温度高,可以切割任何高熔点金属、非铁金属和非金属材料,切割质量好,切速快,热影响区小,切割厚度大。对不锈钢的切割厚度可达200mm,铝合金可切割厚度达330mm。

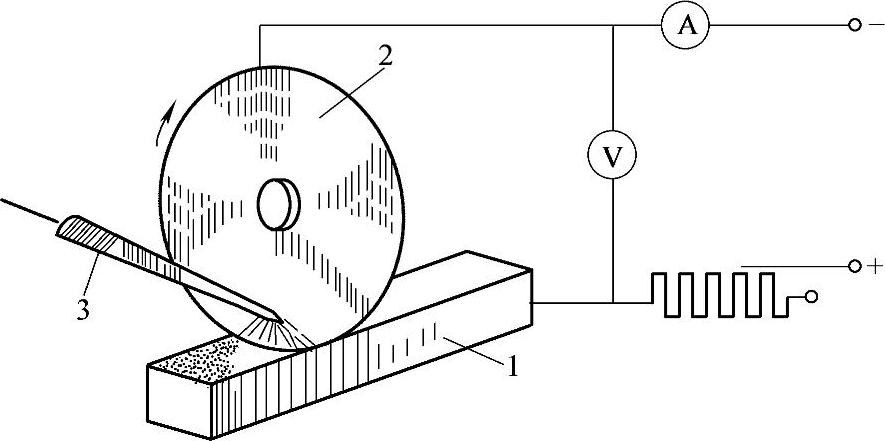

7.阳极切割

其原理如图4-12所示。应用直流电源,铸件接正极,工具接负极,切口处需要通导电的电解液(一般用水玻璃溶液)。通电时,电解液离解(分解为带正电的钠离子和带负电的硅酸根离子)。这时铸件吸引负离子形成一层绝缘的薄膜。而进给运动的机械压力使薄膜破坏,从而导电,产生火花放电,于是在放电区造成高温,使接触点金属熔化,随着工具电极的运动而飞溅,被冷却液冷却成细微的颗粒金属,沉淀在电解液中。阳极薄膜形成和破坏放电,每循环一次就造成一次电蚀作用,铸件被切割点蚀后形成凹凸不平的表面。下次循环,首先破坏凸处使之变成凹处,于是原凹处即变为凸处。如此反复循环,形成切割过程。

阳极切割效率高,劳动强度低,无粉尘,劳动条件好,能切割用其他机械方法及氧气切割方法难以切割的金属材料,但工具消耗较大。

8.液压分离法

利用液压的原理,液力驱动液压缸,液压缸驱动楔形钳产生向外扩张力。将楔形钳插放在铸件与浇冒口之间,按动起动(工作)按钮,其楔形钳头产生的向外扩张力,将铸件与浇冒口分离。适用于铸铁小件、非铁合金铸件。其特点为灵活、省力、方便。其产品有XFJ系列楔斧式浇冒口去除机。

图4-12 阳极机械切割示意图

1—铸件 2—工具 3—电解液喷嘴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。