(1)浇注温度 浇注温度低,金属液粘度大,流动性差,铸件容易产生冷隔、浇不足、气孔、夹渣等缺陷;浇注温度太高,金属液液态收缩增大,对铸型热作用强,金属液含气量较多,铸件易产生缩孔、缩松、晶粒粗大、气孔、粘砂、裂纹及严重氧化等缺陷。适宜的浇注温度应根据合金的成分和铸件的质量、壁厚、复杂程度及铸型条件等因素综合考虑确定。原则是:厚大的铸件及易产生热裂的铸件,应采用较低的浇注温度;对于薄壁铸件,应采用较高的浇注温度。

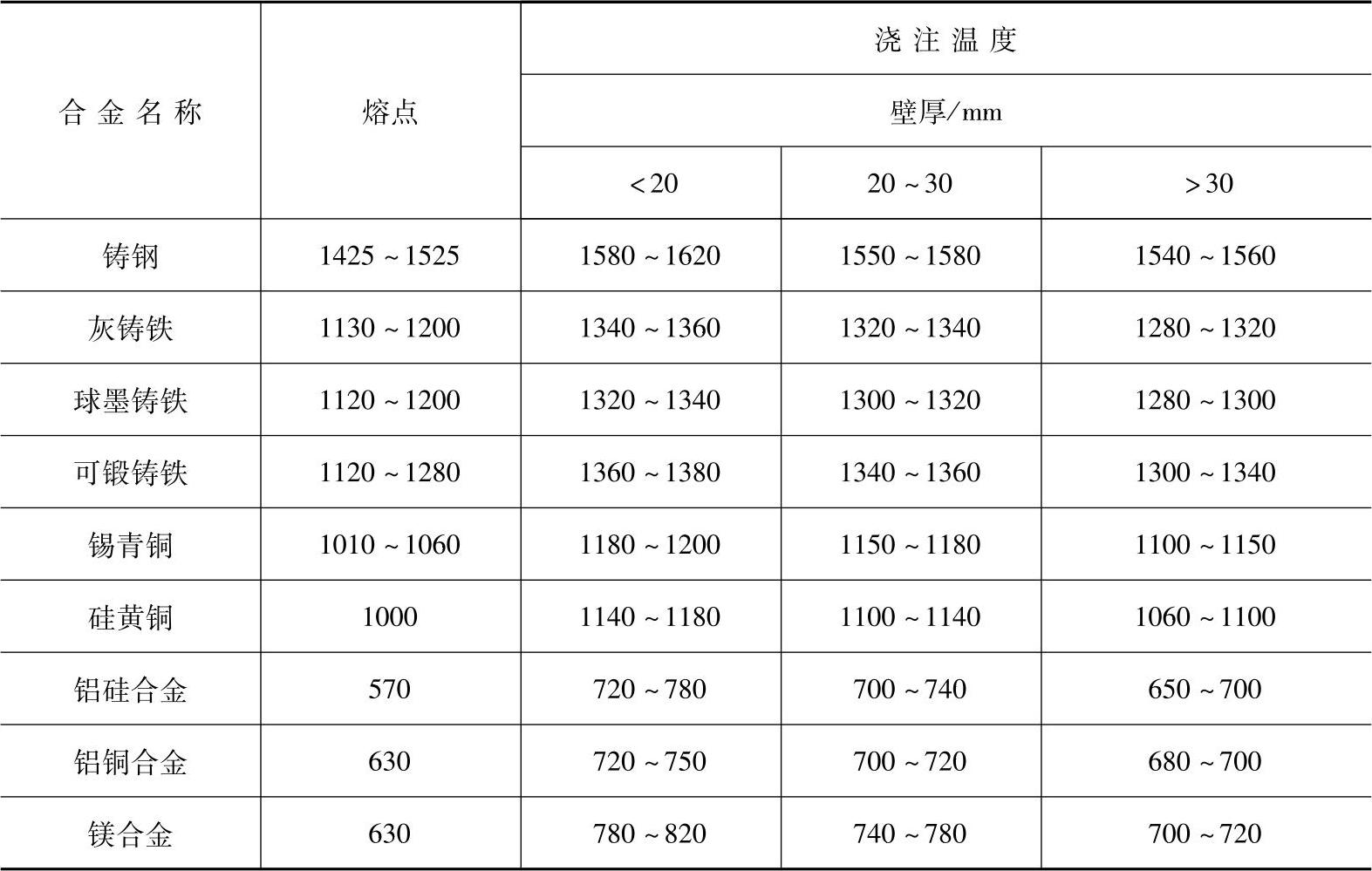

可用热电偶、光学高温计等测量合金液的浇注温度。常用铸造合金砂型铸造的浇注温度见表3-2。

表3-2 常用合金砂型铸造的浇注温度 (单位:℃)

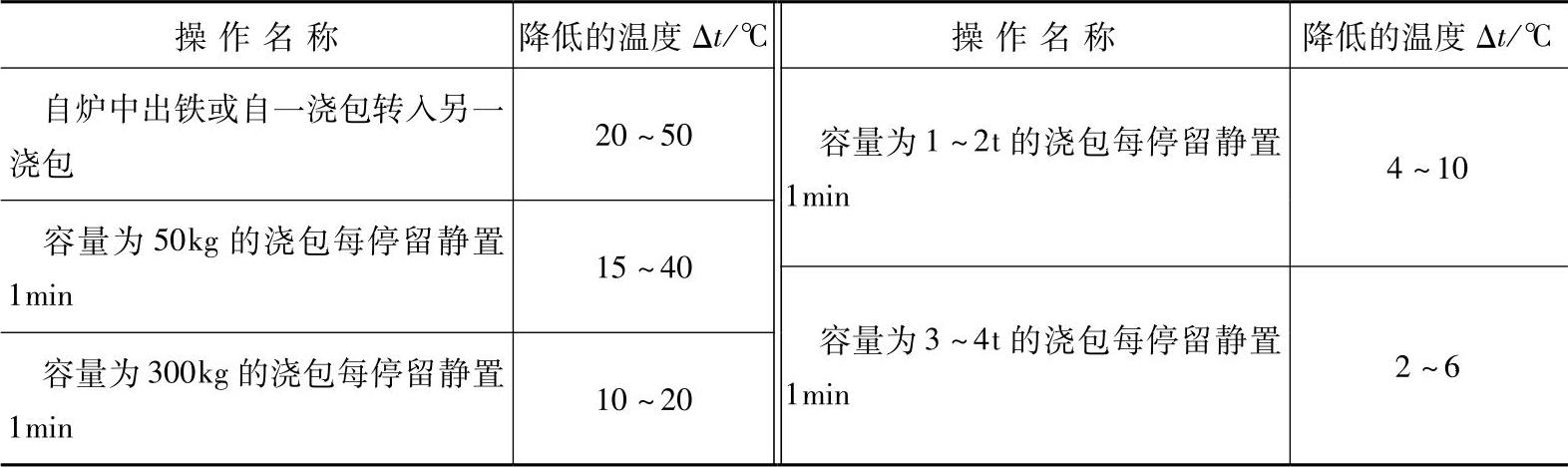

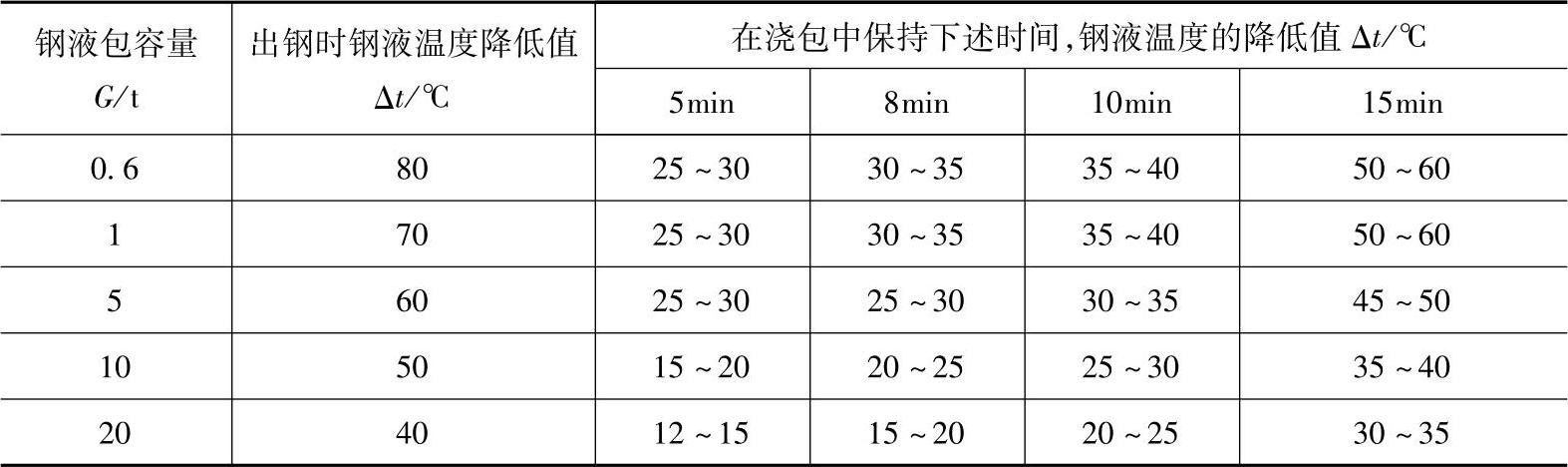

生产中为了控制浇注温度,进行了大量的金属液降温的实测工作,数据见表3-3和表3-4。

表3-3 铁液出炉、倒包及在包内停留时所降低的温度

注:当浇包保温良好并有盖时,以及仔细将浇包预热时,铁液降温将会减少。

表3-4 出钢时和在浇包中保持时钢液温度的降低

减少包内金属液降温的措施:

1)充分烘干浇包并预热。浇包的温度使用时不低于650~850℃。

2)尽量避免倒包。

3)减少金属液在包中的停留时间和缩短运输距离。

4)浇包壁采用高效保温材料。如在包壳内壁衬一层(20mm)硅酸铝耐火纤维毡,可大大减少热传导损失,并改善工人劳动条件。

5)加浇包盖,减少金属液辐射热损失。

6)在包内液面上加保温集渣覆盖剂(对于铁液可用珍珠岩、烘干膨润土粉或炭化稻壳)。(https://www.xing528.com)

7)应加强测温以监控浇包内金属液降温和浇注温度。

(2)浇注时间 指充型时间的长短。提高浇注速度,可使金属液很快充满型腔,减少氧化,铸件各部分温度均衡,有利于同时凝固;但过高的浇注速度,铸型被剧烈冲刷,易引起冲砂,型腔中的气体来不及排出,易产生气孔等。浇注速度低,增大铸件各部分的温差,有利于顺序凝固,实现冒口补缩,消除铸件的缩孔等;但浇注速度过低,金属液对铸型的烘烤作用剧烈,易使型腔拱起脱落,金属液与空气接触时间长,氧化加重,温度降低,易产生夹砂、夹渣、粘砂、冷隔、浇不足等缺陷。

要根据铸件的结构和技术要求,选择浇注时间。对于薄壁件、形状复杂和具有大平面的铸件,要采用快浇,使金属液在短时间内充满型腔。对于形状简单的厚实铸件,宜采用慢浇。

浇注速度与铸型有关,一般湿型浇注速度要比干型快。

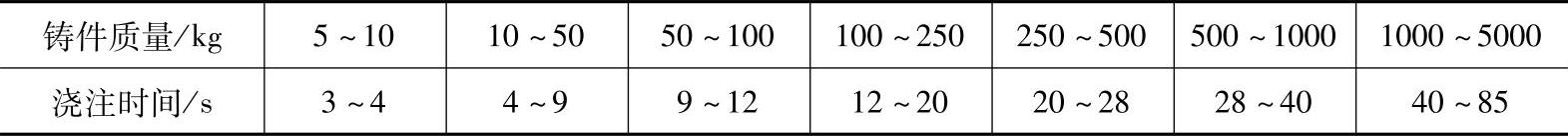

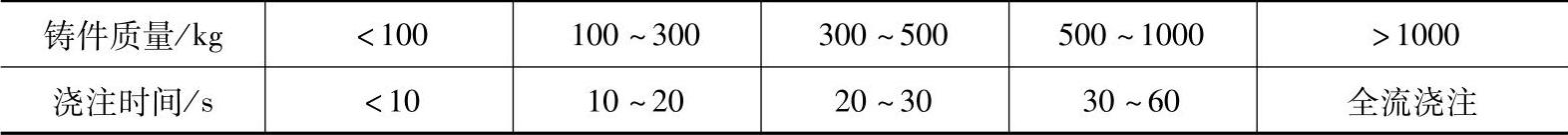

应当指出,浇注时间由铸型浇注系统断面积大小来控制。一般凭经验或按经验公式计算来确定浇注时间。一般灰铸铁件的浇注时间见表3-5,一般中、小型铸钢件的浇注时间见表3-6。

表3-5 灰铸铁件浇注时间

表3-6 中小型铸钢件浇注时间

(3)浇注方法

1)转包的扒渣。金属液出炉后,应从转包浇包嘴的后面或侧面将液面上的熔渣扒除干净,并覆盖保温聚渣材料,浇注前需再次除去液面上的熔渣,以免浇入铸型造成夹渣。

2)浇注。要掌握好浇注顺序。一包金属液浇注多个铸型时,一般先浇薄壁复杂件和大件,后浇中、小件和厚壁简单件。浇注时应把浇包嘴靠近浇口杯,挡渣棒放在包嘴附近的金属液表面上,阻止浇包中的熔渣随金属液流入浇口杯。

开始浇注速度要小,防止飞溅、氧化,随后浇注速度要大,保持浇口杯充满,不得中断,以免偶尔流入浇口杯中的熔渣进入铸型。当铸型将要浇满时,适当降低浇注速度,防止抬型,便于气体排出,避免金属液从冒口中大量溢出。

有明冒口的铸件,在铸型浇满后,稍停片刻,再点浇冒口,浇注结束时,往冒口顶面覆盖保温剂,提高冒口的补缩能力。

3)引火浇注。开始浇注后,应立即点燃铸型上出气孔内砂型及型芯因受热而排出的气体,减少金属液充型阻力和铸件气孔缺陷,并减少环境污染。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。