合型之后,浇注前应将上下箱紧固。在流水生产线中设计有取放压铁机或专门的砂箱夹紧机构,可自动进行砂箱的紧固。手工造型或地面合型浇注,应放上足够重的压铁或其他砂箱夹紧装置,防止浇注时跑火或抬型造成铸件废品。

需要放置浇口杯或冒口圈的,合型后应按位置放好,并用纸板或铁片盖好,防止散落砂掉入,在浇注前打开。

浇注过程中,金属液对上砂型的抬型力,包括抬型和浮力两部分。抬型力随铸型大小而变化,大型铸件的抬型力是很大的。为了防止浇注中上砂型被抬起,必须计算抬型力的大小。据此确定压铁质量或紧固螺栓的尺寸。

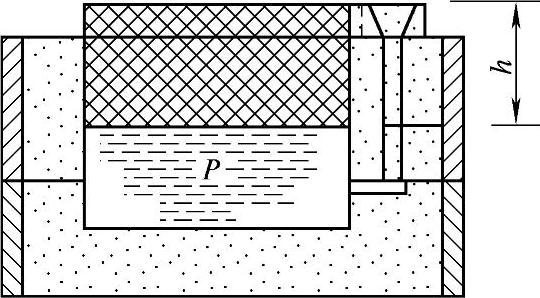

(1)上砂型抬型力的计算铸型被浇满之后,上砂型将受到金属液的静压力P1作用,产生抬型力,如图3-4所示。

在铸件顶面上,上型受到的总压力按式(3-1)计算

P1=Fhρg (3-1)

式中 P1———金属液静压力作用于上型的抬型力(N);

F———上砂型型腔顶面的水平投影面积(m2);

h———上砂型型腔顶面到浇口杯液面的高度(m);

ρ———金属液的密度(kg/m3);

g———重力加速度(m/s2)。

由式(3-1)可知,浇口杯中液面与上砂型型腔顶面间的距离越大,金属液与上砂型的接触面积越大,金属液的密度越大,浇注时产生的抬型力越大。

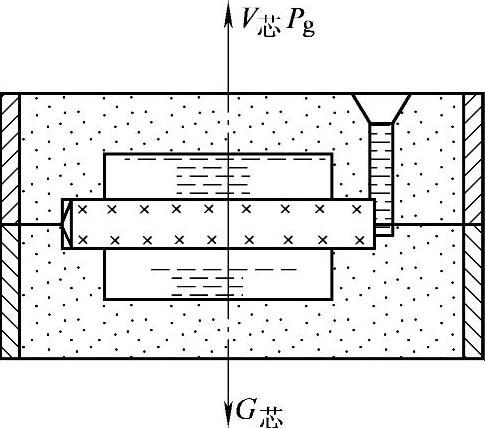

(2)型芯浮力计算 如图3-5所示,铸型浇注后,型芯浸没在金属液体中,液体金属对它的浮力,等于型芯浸没在液体中的体积与金属液密度的乘积。

图3-4 金属液静压力产生的抬型力

图3-5 型芯浮力产生的抬型力示意图(https://www.xing528.com)

由于型芯本身是有一定重力的,重力与浮力作用的方向相反,但型芯受到的浮力大于型芯的重力,所以型芯浮力引起的作用在上砂型的抬型力应等于型芯受到的浮力减去型芯的重力后的剩余力。因此,上砂型受到的型芯浮力产生的抬型力可用式(3-2)计算

P2=V芯ρg-G芯 (3-2)

式中 P2———型芯浮力作用于上砂型的抬型力(N);

V芯———砂芯浸没在金属液中的体积(m3);

ρ———金属液的密度(kg/m3);

g———重力加速度(m/s2);

G芯———型芯重力(N)。

铸型中竖立的型芯,由于金属液压力的方向都是垂直于型芯侧表面的,型芯前后、左右受到的压力大小相等,方向相反,相互抵消。而型芯的上下端面却受不到金属液体的压力作用。所以只要金属液钻不到下芯头的底部,型芯就不会有浮力。

(3)铸型总压重计算由上可知,铸型浇注时作用于上砂型上的力主要有:①金属液静压力产生的抬型力P1,方向向上;②型芯浮力产生的抬型力P2,方向向上;③浇注时金属液冲击上砂型产生的动压力,方向向上;④上砂型的重力G1,方向向下。

其中动压力的计算较为困难,因为它与浇注时浇包高度、浇注速度、浇道结构、型腔复杂程度、排气情况等因素有关系,一般不进行计算,其数值大小通常估计为计算抬型力的30%~50%,故实际所需要的铸型压重按式(3-3)计算

P=(P1+P2)×S-G1 (3-3)

式中 P———铸型的压重力(N);

P1———金属液静压力作用于上砂型的抬型力(N);

P2———型芯浮力作用于上砂型的抬型力(N);

S———安全系数,一般取1.3~1.5;

G1———上砂型重力(N)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。