冷芯盒制芯,就是在常温下型芯在芯盒内硬化成型的一种制芯方法。其优点是:芯盒无需加热,节约能源;型芯尺寸精确、稳定;固化速度快,生产率高;塑料、木材等都可制造芯盒,节约工装制造费用;芯砂可使用时间长,型芯可存放时间长等。

冷芯盒制芯有气体硬化冷芯盒制芯和自硬冷芯盒制芯两种。

1.气体硬化冷芯盒制芯

(1)气雾冷芯盒法 该法由美国Ashland公司提出,故又名阿什兰德法。工艺原理及过程(图2-14)如下。

1)制备芯砂:先将液体酚醛树脂和聚异氰酸酯混合,两者质量比为2∶3。加入硅砂中混匀。粘结剂加入量为砂子质量的1%~2%。

图2-14 气雾冷芯盒法制芯原理图

1—抽风筒 2—射砂头 3—吹气板 4—密封圈 5—排气塞 6—升降工作台 7—型芯 8—电磁阀 9—减压阀 10—压力表 11—混合室 12—气缸 13—空气泵 14—三乙胺

2)射砂:这种芯砂可用任何方法制芯,大量生产时用射砂法。

3)硬化:用雾化器以1.75MPa压力的气体往芯盒中吹入催化剂三乙胺或二乙胺,使型芯全部与气流接触而硬化。吹气时间视型芯大小及形状选择。由于催化剂雾化吹入,故称气雾冷芯盒法。

4)空气清洗与开盒取芯:使2.45MPa的洁净空气通过型芯,洗掉残留在型芯中的毒性气体。毒性气体须经过密封装置和洗涤器,去除有毒物质后才能排到大气中。清洗后即可开盒取芯。(https://www.xing528.com)

(2)SO2气体硬化冷芯盒法所用的芯砂由原砂、合成树脂和过氧化物组成。合成树脂可用呋喃树脂,也可用酚醛树脂。过氧化物(活化剂)常用双氧水、丁酮和过氧化羟基异丙苯等。过氧化物的加入量为树脂量(质量)的1/3~1/2;低于1/3,芯砂难以硬化。当芯制成后,使SO2气体通过型芯,吹SO2时间约0.5~5s,此时砂中的活化剂即释放出新生态氧,使SO2变成SO3,并溶于树脂砂中的水中生成硫酸,催化树脂发生聚缩反应并放热,而使树脂砂瞬时硬化。

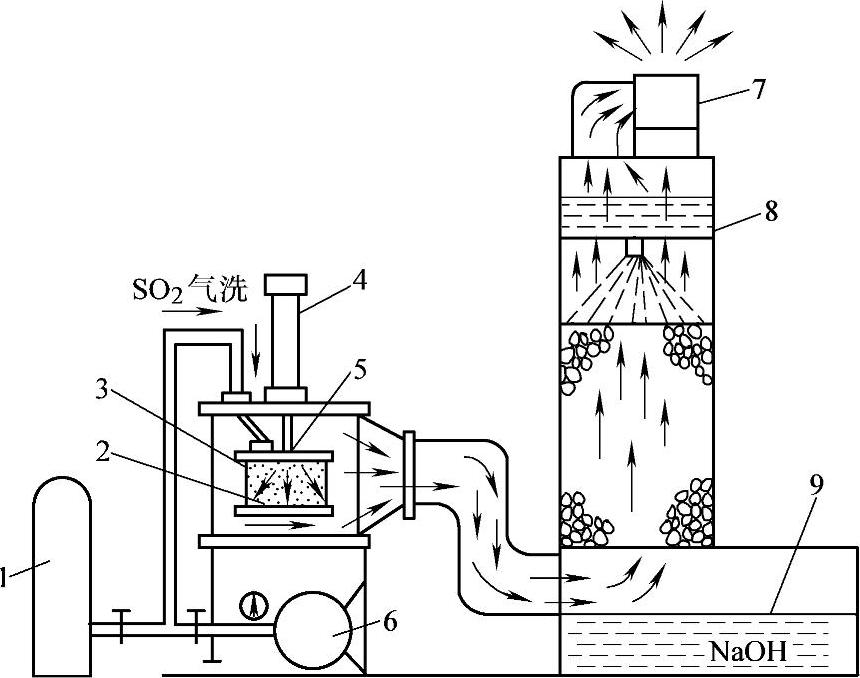

由于SO2气有腐蚀性,吹气应在密封条件下进行。吹SO2使型芯硬化后,再向芯盒中吹洁净的压缩空气。从芯盒出来的被污染的空气应通过洗涤塔中的苛性钠溶液进行中和。吹气和净化装置如图2-15所示。

图2-15 SO2气体硬化冷芯盒法示意图

1—SO2罐 2—型芯 3—芯盒 4—夹紧气缸 5—吹气板 6—压缩空气罐 7—风机 8—排气塔 9—洗气溶液(NaOH)

(3)CO2冷芯盒法是传统的制芯工艺,芯砂以水玻璃为粘结剂,芯砂可用普通射芯机射砂紧实,也可用手工紧实,然后通入CO2气体,使型芯硬化成型。

2.自硬冷芯盒法制芯

自硬冷芯盒法是在室温下,无需加热和吹入硬化气体,型芯在芯盒内迅速自行硬化的一种制芯方法。它和普通的各种自硬砂法不同,其硬化速度要快得多。该法最早是由英国铸铁学会提出的,称为“Fascold”法。

工艺原理如下:预先将液态树脂(如我国的7501树脂)和液体催化剂(如硫酸乙酯)分别与硅砂混合,得到两种砂。用时将两种砂快速混合射入芯盒中达到迅速硬化。这种砂经过三次混合,故称双砂三混法。此外,还有单砂双混法和单砂单混法。

自硬冷芯盒法要求最后一次混砂时间极短,而且砂量要严格定量,一次用完。否则会因残余砂硬化而将射砂筒和射头堵塞。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。