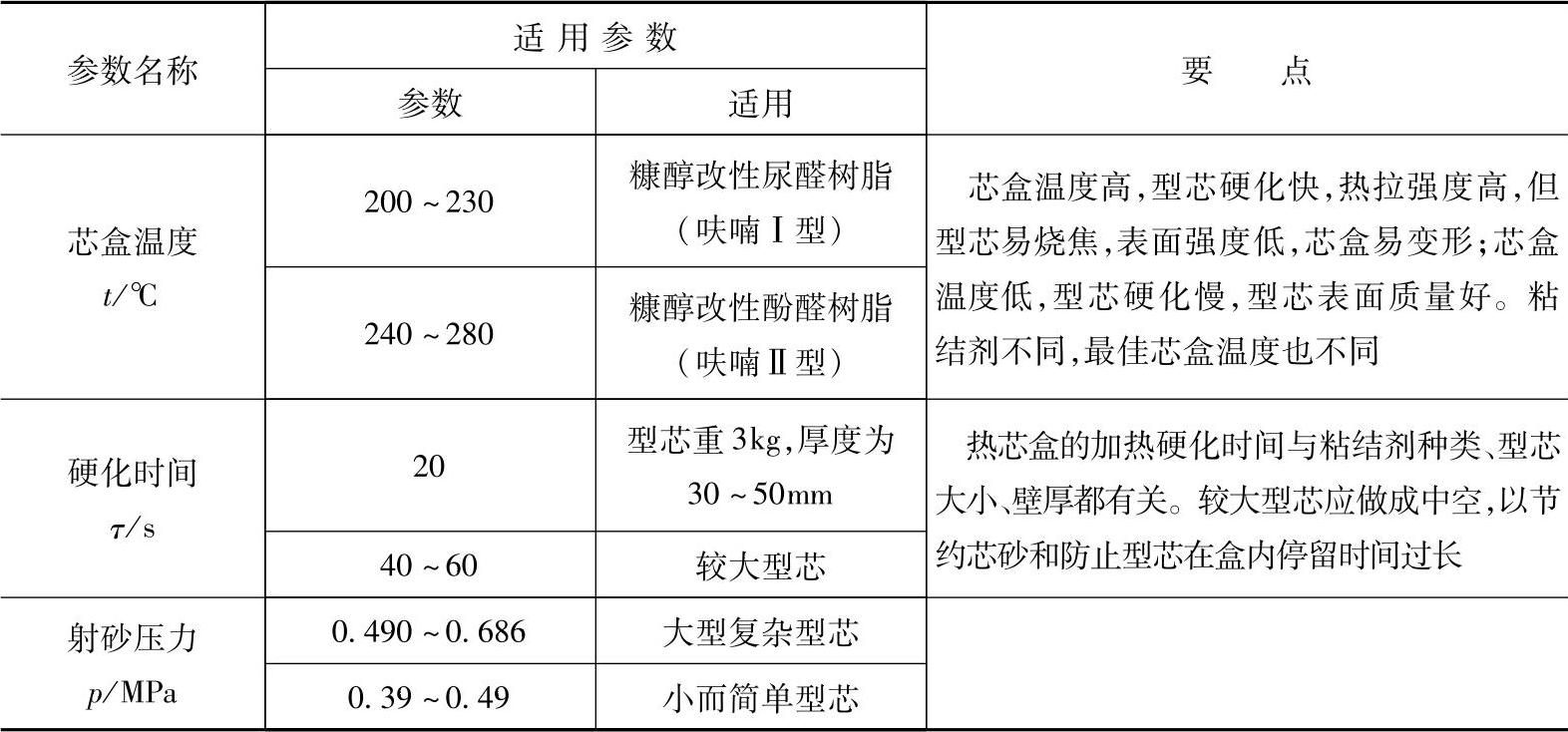

【摘要】:将芯砂射入到加热至一定温度的芯盒中,芯砂在芯盒内硬化成型称为热芯盒制芯。热芯盒制芯主要是用热固性树脂为粘结剂的芯砂,如呋喃树脂砂。单工位垂直分盒热芯盒制芯的工艺过程如图2-11所示。表2-3热芯盒制芯的工艺参数

射砂机是高效的设备,但普通射砂制芯型芯是在芯盒外固化,不能充分发挥射砂机的优点。将芯砂射入到加热至一定温度的芯盒中,芯砂在芯盒内硬化成型称为热芯盒制芯。

热芯盒制芯主要是用热固性树脂为粘结剂的芯砂,如呋喃树脂砂。

热芯盒按分盒方式有垂直分盒和水平分盒两大类。垂直分盒适用于小尺寸的型芯,水平分盒适用于较大尺寸的型芯。单工位垂直分盒热芯盒制芯的工艺过程如图2-11所示。

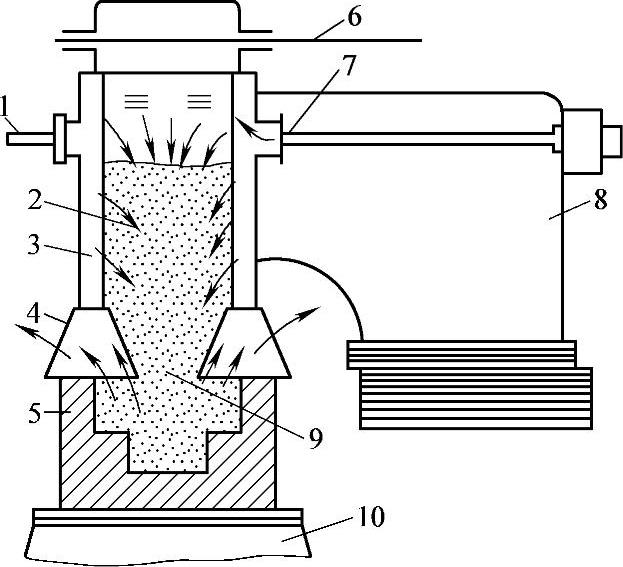

图2-10 射砂原理示意图

1—排气阀 2—射砂筒 3—射腔 4—射砂头 5—芯盒 6—闸板 7—射砂阀 8—储气罐 9—射砂孔 10—工作台

图2-11 热芯盒制芯工艺过程示意图(https://www.xing528.com)

a)关闭芯盒 b)工作台上升射砂 c)工作台下降型芯固化 d)开盒出芯

1—射砂筒及射头 2—芯盒 3—夹紧缸 4—工作台 5—型芯 6—加热板

热芯盒制芯法的主要优点是:①硬化快,生产率高,型芯在芯盒中只需硬化到厚5~10mm,取出时不至变形即可出芯,利用型芯中的余热使其内部进一步硬化;②型芯强度高,因而一般不用芯骨加强;③型芯尺寸精确,表面光洁;④浇注后溃散性好;⑤工艺简单,便于自动化。

主要缺点是:①需要专用设备及结构复杂的芯盒,基本投资大,且耗费能源;②制芯过程中放出刺激性气体———主要是甲醛蒸气等;③铸件中易出现针孔,为此应限制树脂中的氮含量;④如果型芯局部射砂紧实度不足,则会产生粘砂缺陷,故制作重要铸件型芯,要上涂料。

热芯盒制芯的主要工艺参数见表2-3。

表2-3 热芯盒制芯的工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。