在造型、下芯、合型及浇注过程中,铸型的分型面呈垂直状态,用射砂和侧向压实紧砂,而且不用砂箱,这种方法称为垂直分型无箱射压高压造型。

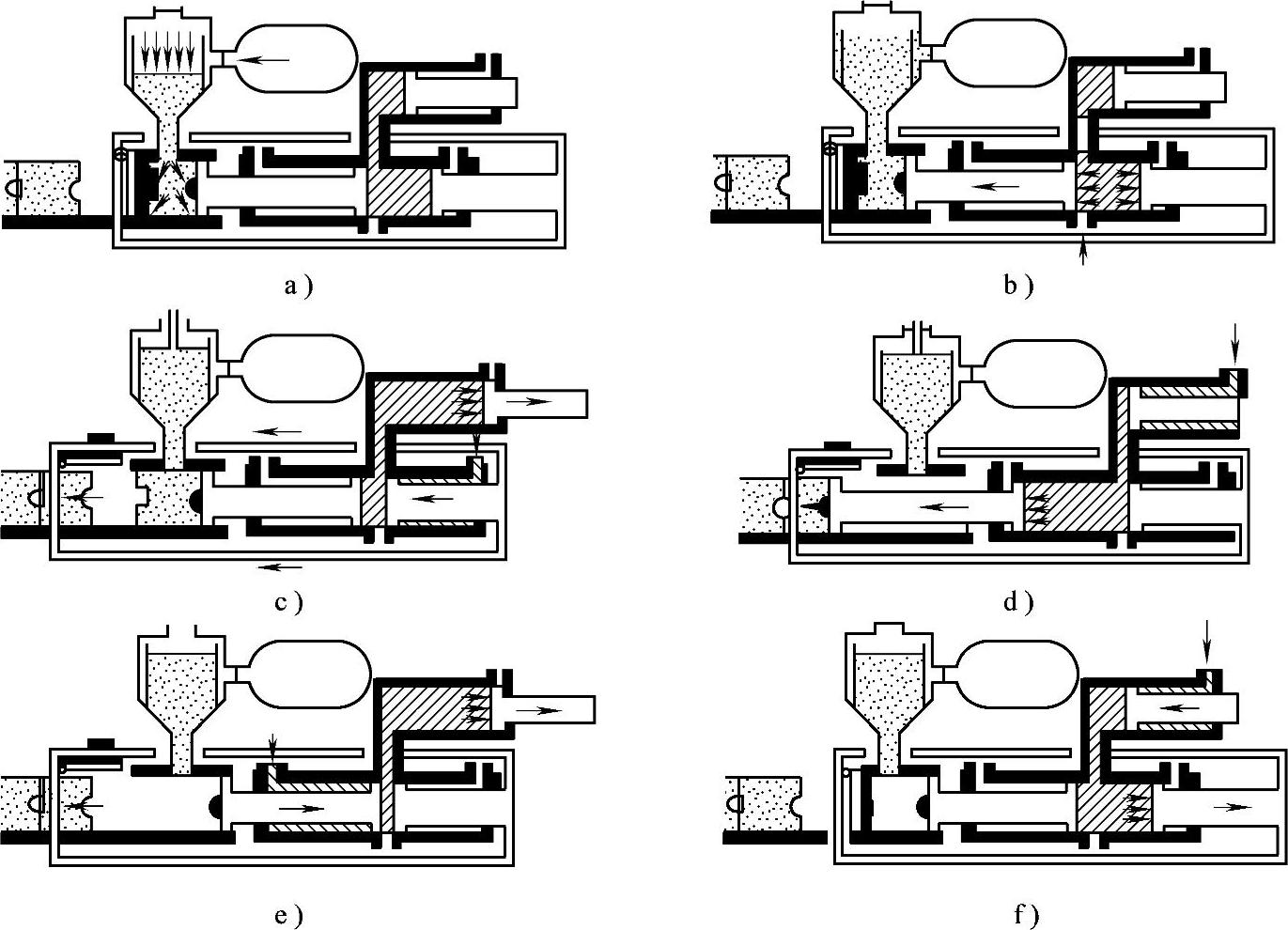

丹麦迪萨(DISA)公司造型机的工艺过程如图1-28所示,分六个步骤:①射砂(图1-28a);②正压模板压实(图1-28b);③反压模板起模(图1-28c);④正压模板推出砂型进行合型(图1-28d);⑤正压模板起模并返回原位(图1-28e);⑥反正模板向下转动,关闭造型室(图1-28f)。这样造好的型块不断地由水平方向挤出,横向重叠合型成一长列,然后进行浇注、冷却及落砂等工序。我国生产的XZZ415垂直分型射压造型机,工艺过程与此相同。

图1-28 DISA造型机的工艺过程

a)射砂 b)压实 c)起模Ⅰ d)合型 e)起模Ⅱ f)关闭造型室(https://www.xing528.com)

优点是:①由于用射砂填砂又经高压压实,因而砂型硬度高而且均匀,铸件尺寸精确、表面光洁;②无需砂箱而节约有关费用;③一块砂型两面成型,既节约型砂,又提高生产率(225~360型/h);④可使造型、浇注、冷却、落砂等设备组成简单的直线系统,占地面积最小;⑤砂型厚度、射砂压力和比压可根据模样复杂程度、尺寸大小等加以调整;⑥更换模板方便。

缺点是:①一般不能沿用水平分型的原有工艺及工装;②下芯不如水平分型那样方便。要求芯头有特殊的挂钩结构,对型芯硬度要求高。一般下芯时间为7~8s,否则将严重降低造型机生产率;③模板、芯盒及下芯框等工装费用高。

该工艺适用于大量及中小批量灰铸铁、可锻铸铁、球墨铸铁及非铁金属中小铸件的生产。为了让垂直分型无箱射压造型适应大尺寸砂型(大铸件)和铸钢件生产,国内外正在开发水玻璃砂无箱射压造型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。