铸造工艺规程是铸件在生产之前,首先由工艺设计人员编制出的控制该铸件生产过程的科学技术文件。它是生产的指导性文件,也是生产准备、管理和铸件验收的依据,与铸件质量、生产工艺及成本有很大的关系。铸造工艺规程多数是用文字、表格及图样等说明铸造工艺进行的顺序、方法和注意事项等。它分为两种类型,一种是通用的工艺文件,另一种是专用的工艺文件。通用的工艺规程是指铸件生产过程中必须遵循的通用技术文件,对各种工序的操作作了具体的规定,其种类和内容可根据铸造车间生产情况制订。常见的铸造工艺规程有:①配砂工艺;②造型工艺;③制芯工艺;④烘干工艺;⑤合型工艺;⑥熔炼工艺;⑦浇注工艺;⑧落砂工艺;⑨清砂工艺;⑩铸件清理工艺;⑾铸件补焊工艺;⑿铸件热处理工艺等。专用的工艺规程是针对某一铸件的某一工序操作的具体详细说明,以便正确操作,保证砂型质量。下面给出手工造型的通用工艺规程,以便操作时应用。

1.手工粘土砂造型的通用工艺规程

(1)造型前的准备

1)操作者应了解所生产铸件的工艺要求。

2)检查模样是否齐全完好,有下列情况者,如有缺角、变形和尺寸不符合图样规定,活块残缺不全,两半模样的定位销、孔配合松紧不合适等,应修复后再用。

3)检查浇、冒口模样是否齐全和符合工艺规定。

4)需用底板时,检查底板是否平直,大小是否符合要求。

5)选择的砂箱吃砂量是否符合要求。

6)砂箱有下列情况不能使用:①箱把脱落或有严重变形;②箱壁破裂未经修补;③砂箱翘曲变形严重;④定位销、定位销套孔磨损超过极限,销套孔内有严重锈皮或粘砂未清等。

7)检查面砂、背砂是否符合工艺要求。

8)准备所需冷铁、芯撑、垫片,不允许有油、水、锈存在。

9)准备所需脱模剂或分型剂和其他辅助材料及工具等。

(2)造型

1)模样和模底板清理干净,撒分型剂或喷涂和刷擦脱模剂。

2)为提高砂型强度,在砂型的大平面和凸缘拐角处插钉子加固。

3)浇、冒口模样安放时用型砂固定其位置。

4)铁液冲刷严重或放芯撑部位,必要时预先放耐火砖。

5)填入面砂应有30~50mm(大件50~100mm)的厚度,再填背砂。

6)舂砂时,避免撞击模样、冷铁、浇冒口模样。

7)砂型舂好后应刮平。

8)造好的砂型硬度应达到70~85。

9)扎气眼时,距模样的距离,干型为30~50mm,湿型为10~15mm。

10)无定位销的砂箱应至少两面打合箱标记。

11)上箱敞箱后砂型应放平。模样及浇冒口模样周围刷水,修正分型面,准备起模。

12)起模时敲动起模针,敲动量一般约0.5mm左右,应避免直接敲动模样。

13)起模要平稳并保持垂直,可轻微振动起出。

(3)修型(https://www.xing528.com)

1)起模后,检查型腔,发现局部松软或破损处,应用同类型砂修补。

2)修型后,砂型应保持原来的几何形状,尺寸与模样相同。

3)砂型需刷涂料时,应做到均匀无堆积现象。

4)修整浇口通道,应符合尺寸要求,并且无浮砂,表面光洁。

5)重要铸件,根据需要在砂型适当位置印出厂标、生产时间等。

2.中等复杂铸件的手工造型方法

(1)多箱造型对一些形状复杂的铸件,用两箱造型不能取出模样时,则可用三个或更多的砂箱造型。图1-3是带轮铸件三箱造型过程。先造中箱,再造下箱(也可先造下箱,再造中箱),最后造上箱。这种方法的造型过程复杂,生产率低,主要用于单件小批生产。

(2)挖砂造型像手轮这类零件,最大断面虽在中间,但不易制作分体模样而仍是整体模样时,为了把模样取出,造型时把阻碍起模的型砂挖出,这种造型方法称为挖砂造型。其造型过程如图1-4所示。这种造型方法生产效率很低,铸件质量较差,适用于单件或修配件的生产。

图1-3 带轮的三箱造型过程

a)造下型 b)造中型 c)造上型 d)取模样 e)合型

图1-4 手轮的挖砂造型过程

a)造下型 b)翻转下型、挖修分型面 c)造上型 d)合型 e)带浇道铸件

(3)漏模造型当模样形状复杂,用普通方法起模很容易损坏砂型时,可用漏模造型,如图1-5所示。造型时模样插入漏板中,漏板内形与模样外形相同,起模时模样顺漏板漏出,型砂有漏板挡住,砂型不会损坏,不用修型,对造型操作水平要求低,生产率较高。但制造模板费用高。适用于生产批量较大的中小件。

图1-5 漏模造型

1—砂型 2—漏板 3—模板

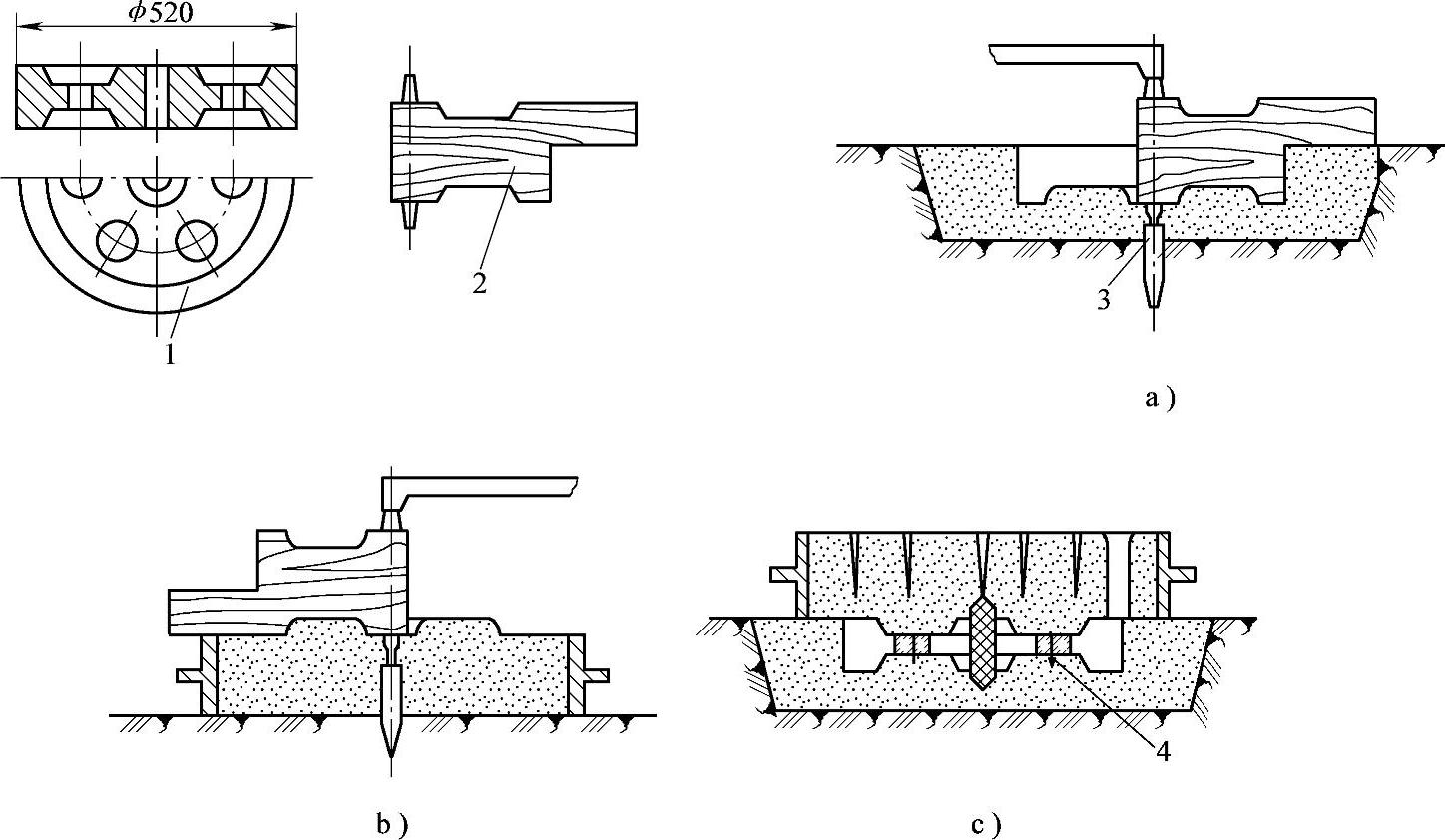

(4)刮板造型对一些中大型的回转体铸件(如带轮、飞轮、齿轮和一些横断面相同的长管形铸件等),可采用刮板造型,如图1-6和图1-7所示。以节约制模材料,降低制模成本。但刮板造型操作复杂,对工人技术水平要求高,生产率低。因此,只适用于单件小批量的生产中。

图1-6 刮板造型工艺过程

a)刮制下型 b)刮制上型 c)下芯合型

1—铸件 2—刮板 3—木桩 4—钉子

图1-7 导向刮板造型

1—基准 2—法兰模样 3—刮板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。