1.试样

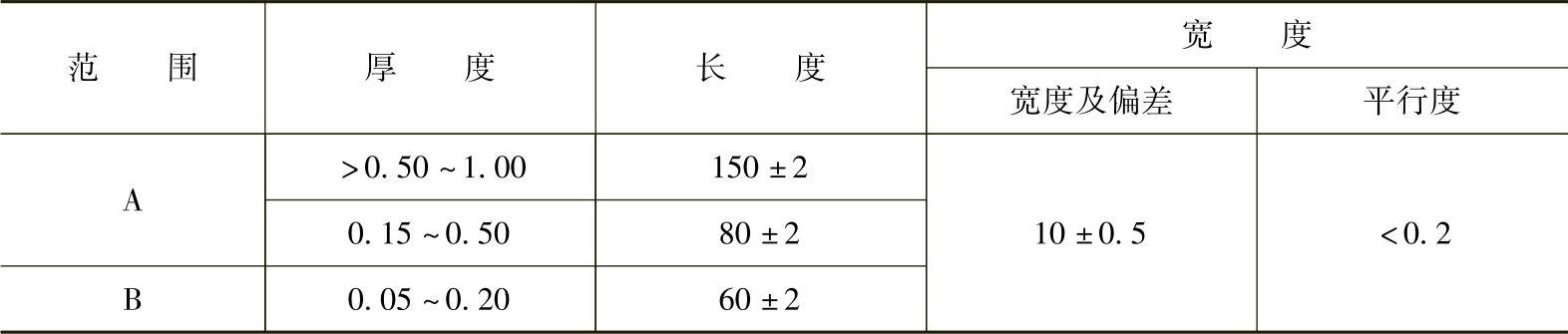

1)试样从带材上沿轧制方向截取,尺寸符合表9-13的规定。

表9-13 金属带材弹性性能试验用试样 (单位:mm)

2)厚度测量应在两支座间进行,读数精确到0.001mm,宽度测量精确到0.01mm。试样要求厚度均匀,同一片试样上厚度的偏差在范围A不得超过0.5%,在范围B不得超过0.002mm,试样的初始挠度不得超过2mm。

3)用于测量弹性模量和弹性极限的试样至少6片,用于测量弹性后效的试样至少4片。

4)已测过弹性模量的试样可以用来测量弹性极限和弹性后效,而测量弹性极限和弹性后效的试样只准使用一次。

5)试样应清洁,无油污和氧化层,不得有扭曲和毛刺,不得进行可能改变其应力状态的校正。

2.试验设备

(1)支座 支座应具有60°的刀口,刀刃弧度半径小于0.03mm,其一侧刀口为直线型且呈水平,另一侧刀口呈弧形(凸出高度为1.50mm)。其间距必须与带材的加荷轴线对称,并能在15~100mm内连续改变,调整精度可到0.10mm。

(2)载荷凸轮 用于给试样加荷的凸轮两点接触试样,两个受力点分别位于试样横轴的左边和右边,且不得影响在试样中心测量挠度。

(3)载荷砝码 测定弹性模量E必需的载荷砝码(包括载荷凸轮)的质量误差不得大于1%。对范围A砝码重为100g,对范围B砝码重为10g。

(4)强制挠度的台阶 试样的强制挠度是通过按下载荷凸轮到某一台阶高度而产生的。每个台阶级次的大小为0.667mm,强制挠度的误差不大于0.5%。

(5)挠度测量千分表 在支座之间的中心部位测量挠度值,测量时不应有接触力,测量误差不得超过±0.002mm,测量挠度用千分表误差不得超过0.001mm。

3.弹性模量测试方法

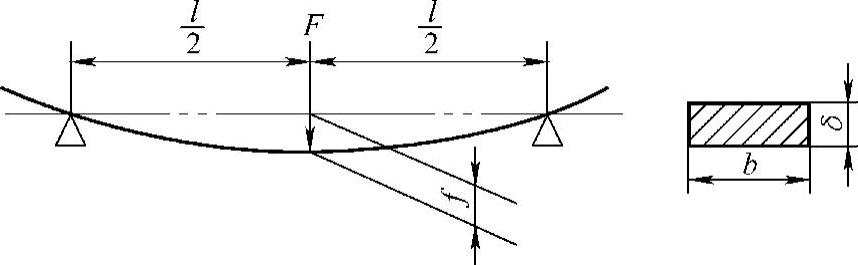

弹性模量测试方法如图9-16所示。

图9-16 金属带材弹性性能试验方法

F—力 l—支点间距 b—带材宽度 δ—带材厚度 f—挠度值

用下式计算金属带材的弹性模量:

式中 E——弹性模量,单位为N/mm2;

F——力,单位为kN;

b——带材宽度,单位为mm;

l——支点间距,单位为mm;

δ——带材厚度,单位为mm;

f——挠度值,单位为μm。

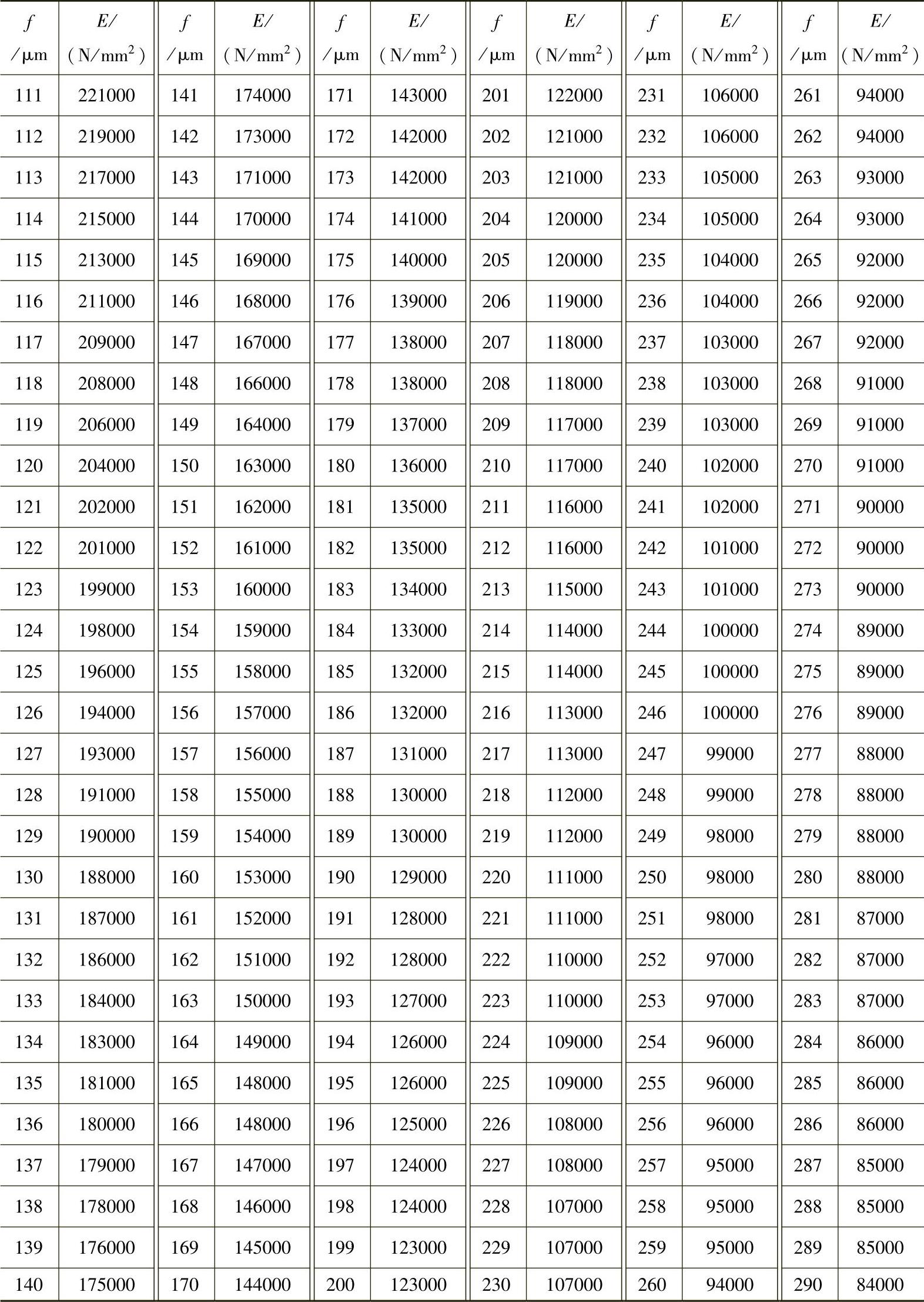

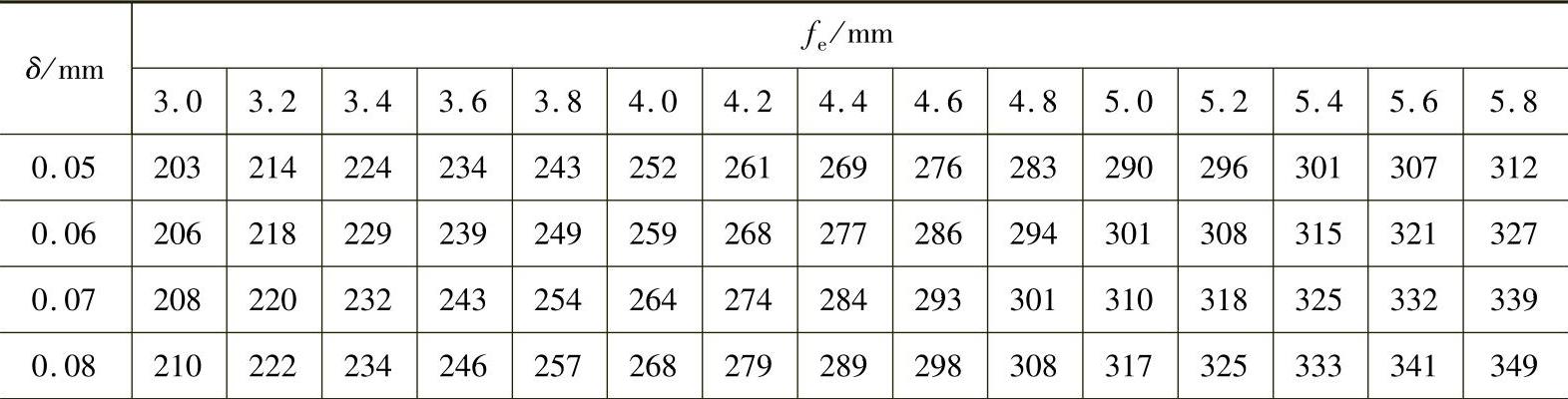

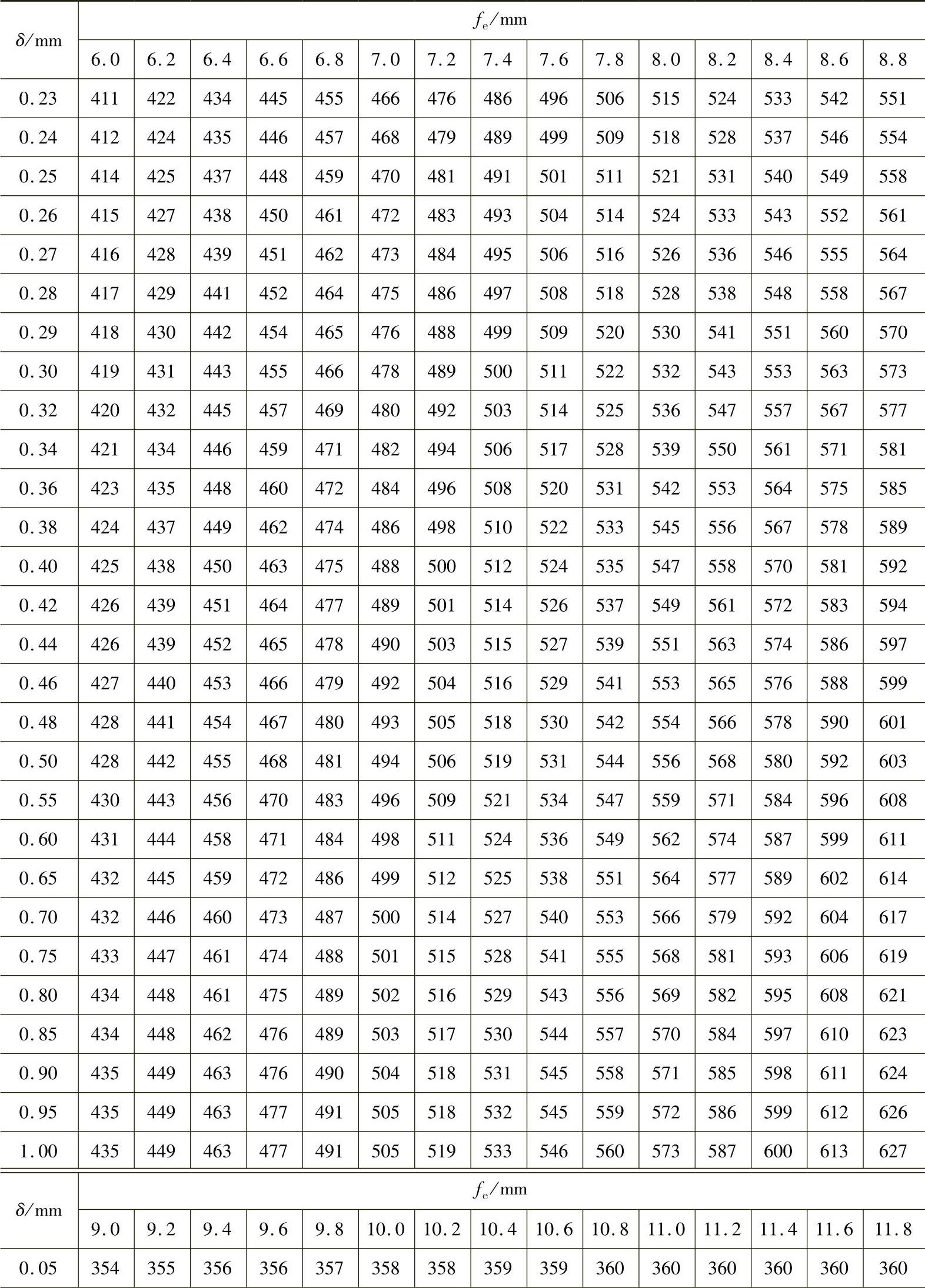

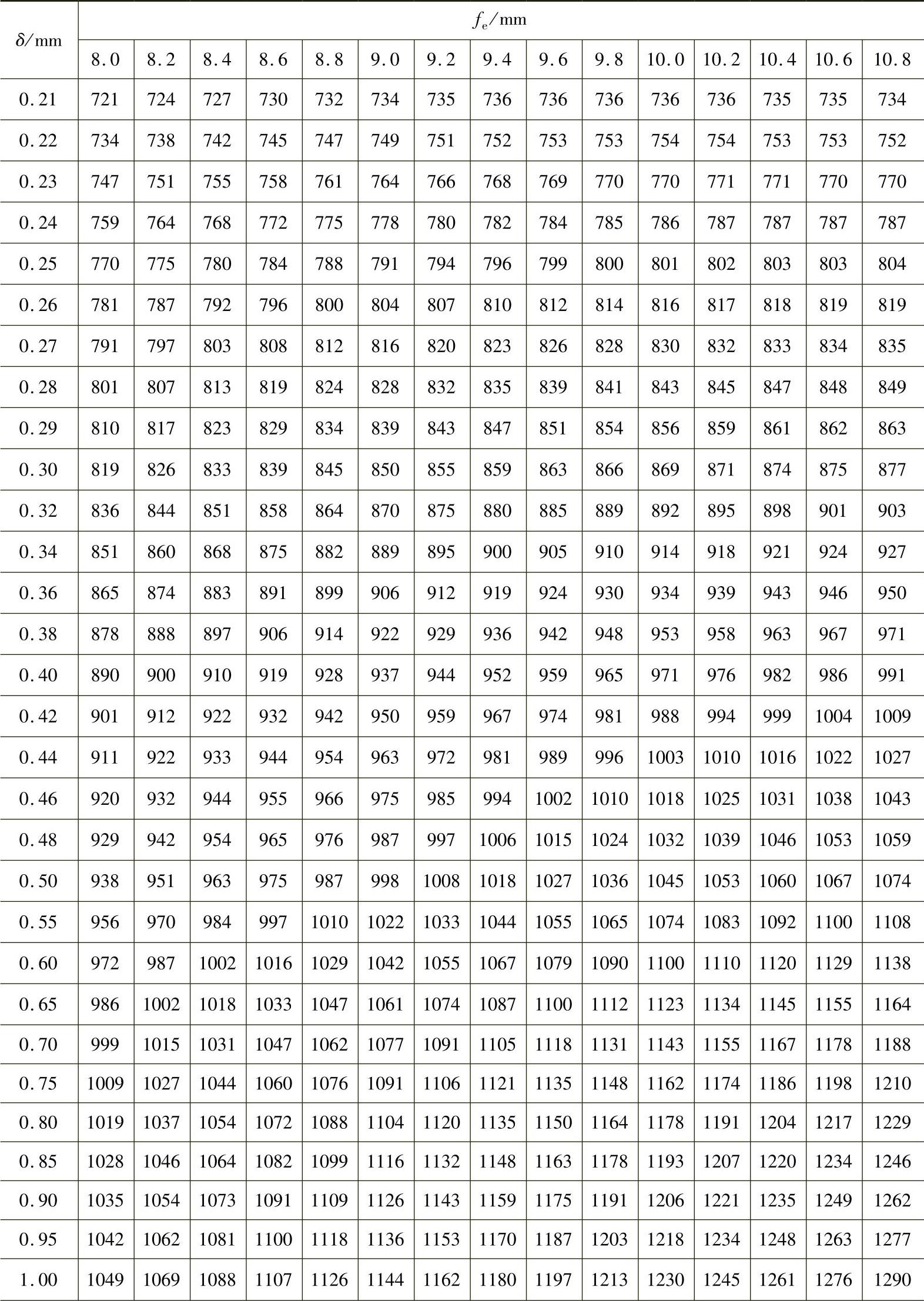

试验中一般F取0.980N,l=100δ,b=10mm,再根据E-f对照表(见表9-14),得到弹性模量值。

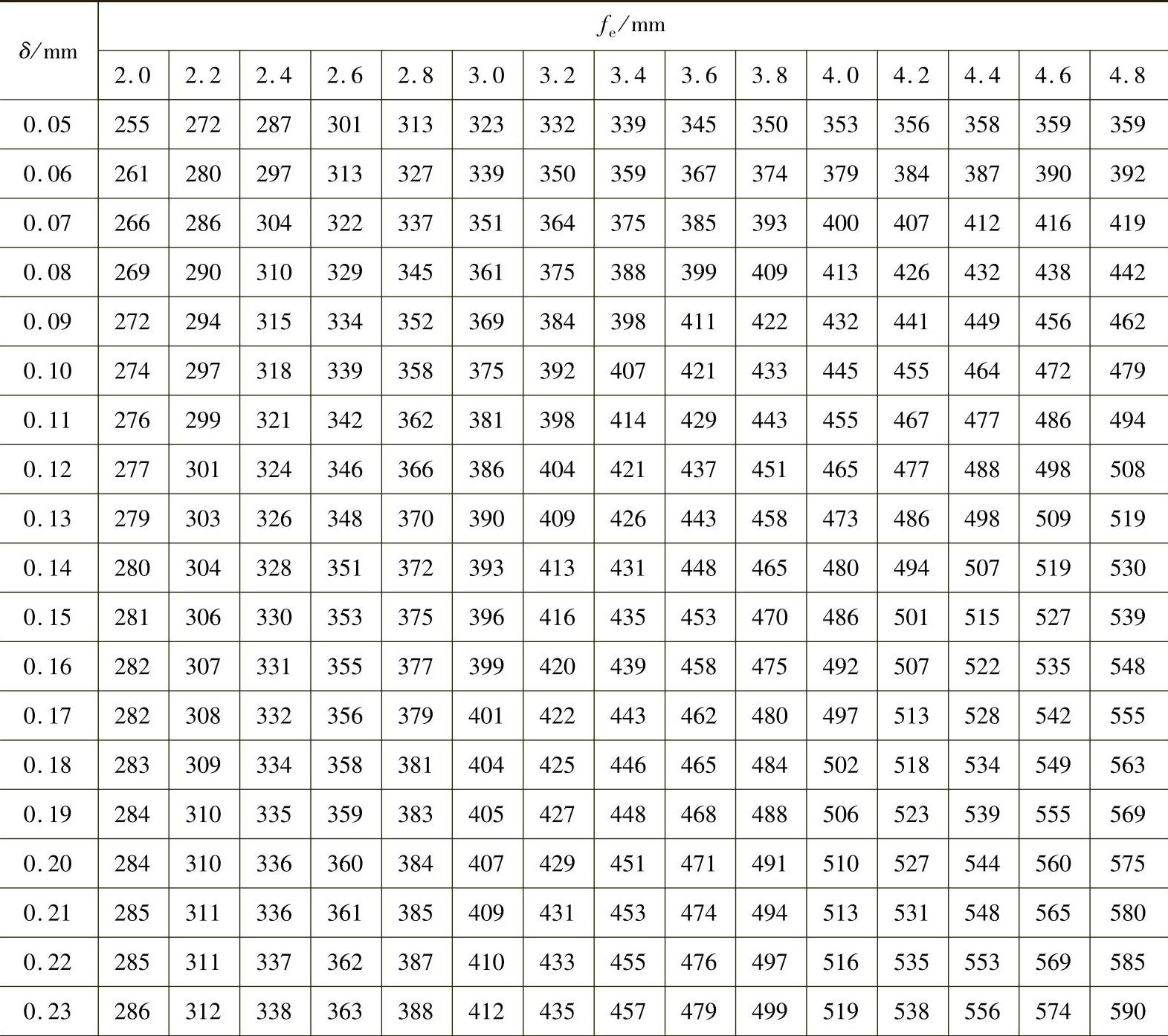

9-14 E-f对照表

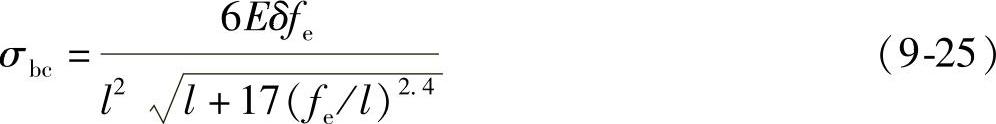

4.弯曲弹性极限测量方法

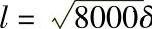

弯曲弹性极限是使材料弯曲产生一规定残余应变时的极限应力。本方法是以支座距离 ,厚度为δ的带材试样卸载后产生的残余挠度为50μm时(即产生0.00375%的残余应变时)的应力定义为弯曲弹性极限,记作σbc。

,厚度为δ的带材试样卸载后产生的残余挠度为50μm时(即产生0.00375%的残余应变时)的应力定义为弯曲弹性极限,记作σbc。

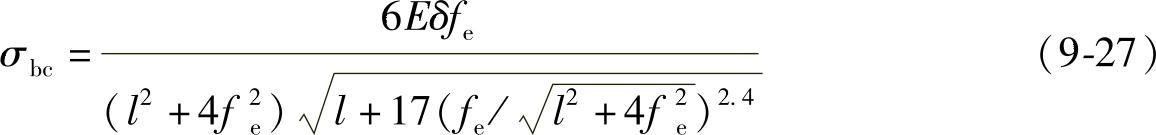

弯曲弹性极限可按下式计算:

式中 σbc——弯曲弹性极限,单位为N/mm2;

l——支点间距,单位为mm;

δ——带材厚度,单位为mm;

E——弹性模量,单位为N/mm2;

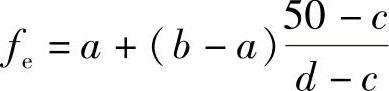

fe——在规定支座距离下,产生残余挠度50μm时的强制挠度值,单位为μm,用线性插值法求得:

式中 fe——在规定支座距离下,产生残余挠度50μm时的强制挠度值,单位为μm;

a——倒数第二次载荷时的强制挠度,单位为μm;

b——最后一次载荷时的强制挠度,单位为μm;

c——倒数第二次载荷时的残余挠度,单位为μm;

d——最后一次载荷时的残余挠度,单位为μm。

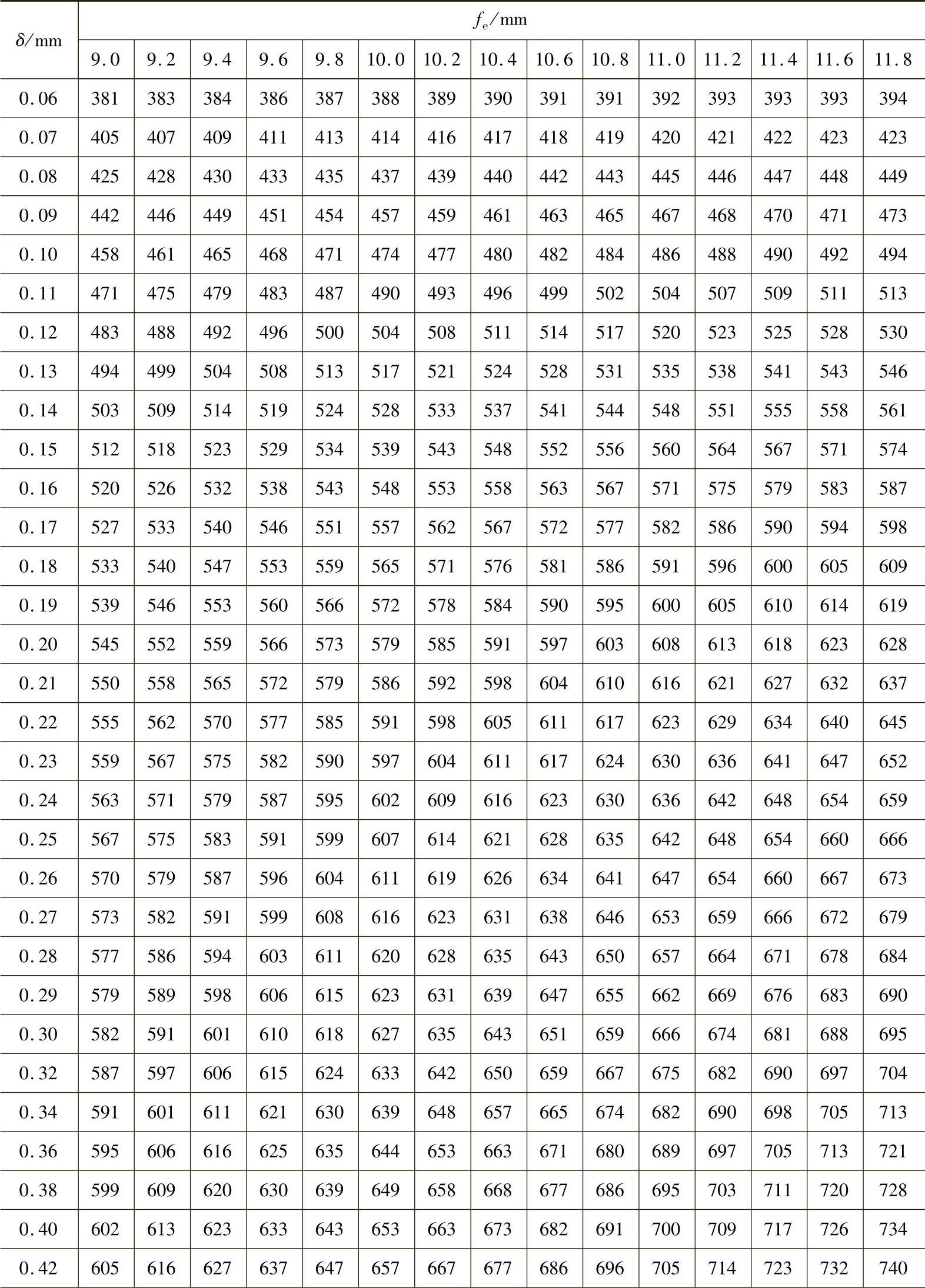

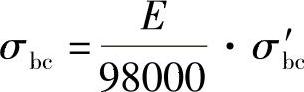

弯曲弹性极限σbc按下式求得:

式中 E——弹性模量,单位为N/mm2;(https://www.xing528.com)

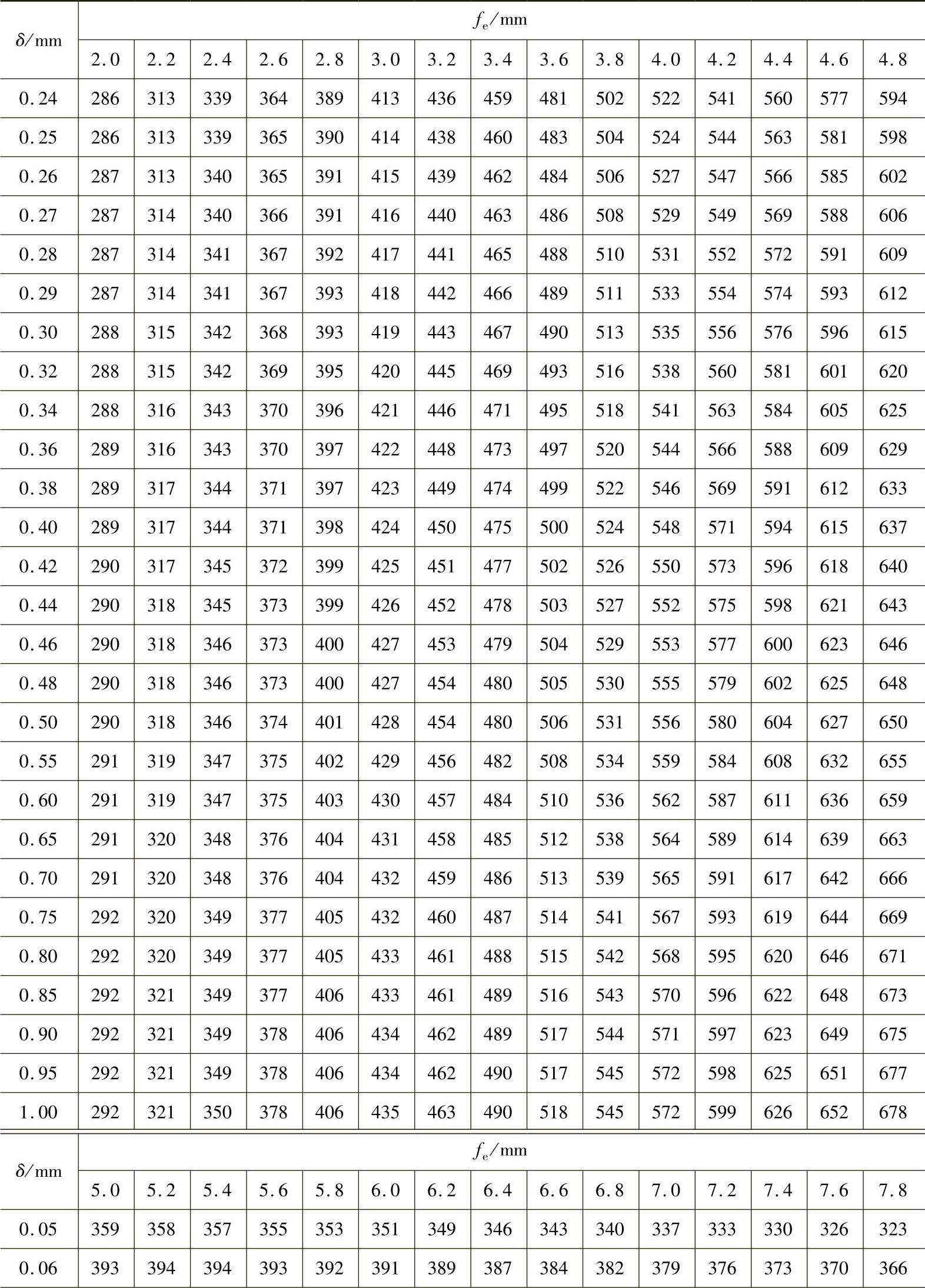

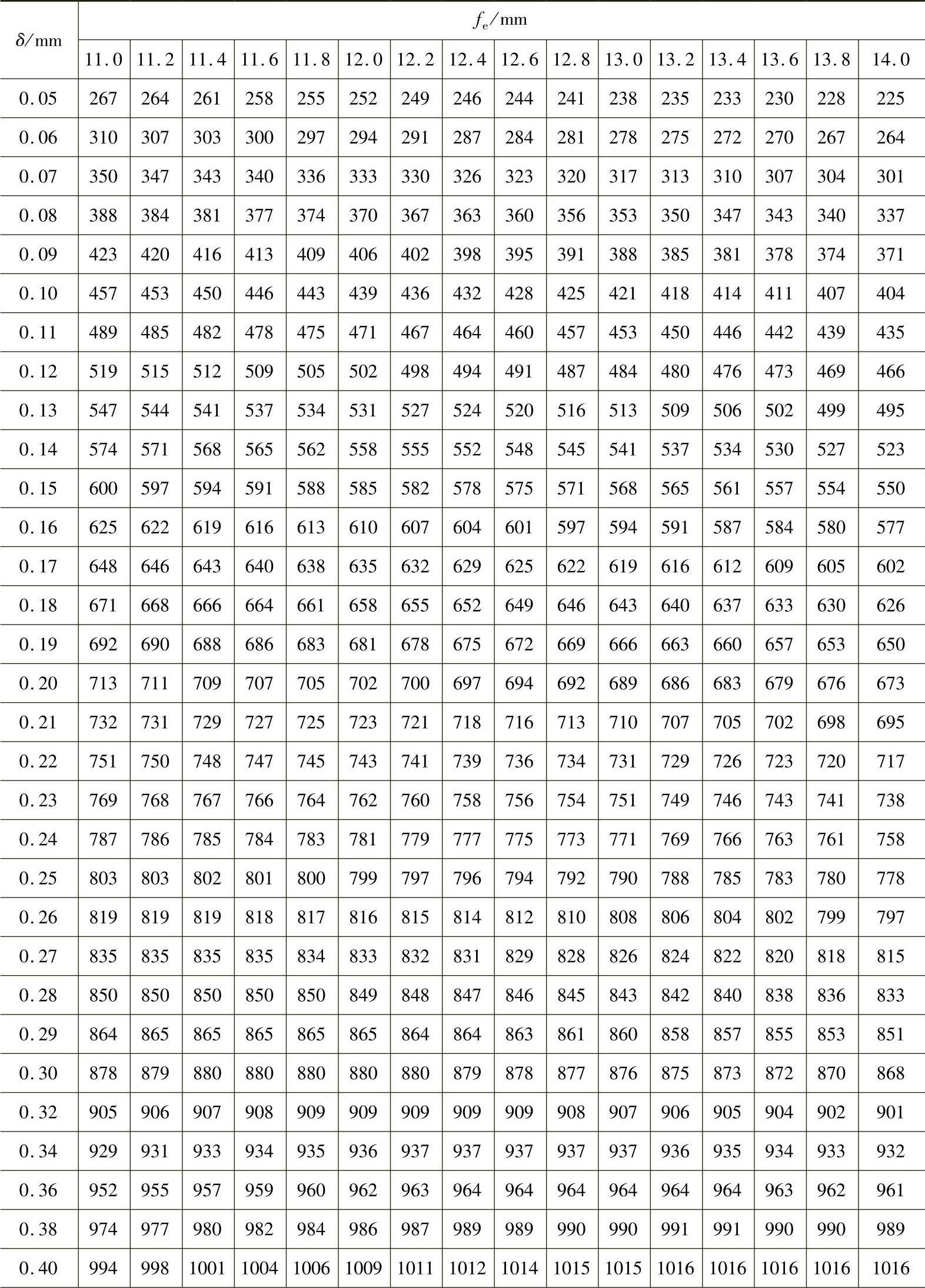

σb′c——弹性模量为98000N/mm2时的弯曲弹性极限,单位为N/mm2,如表9-15所示。

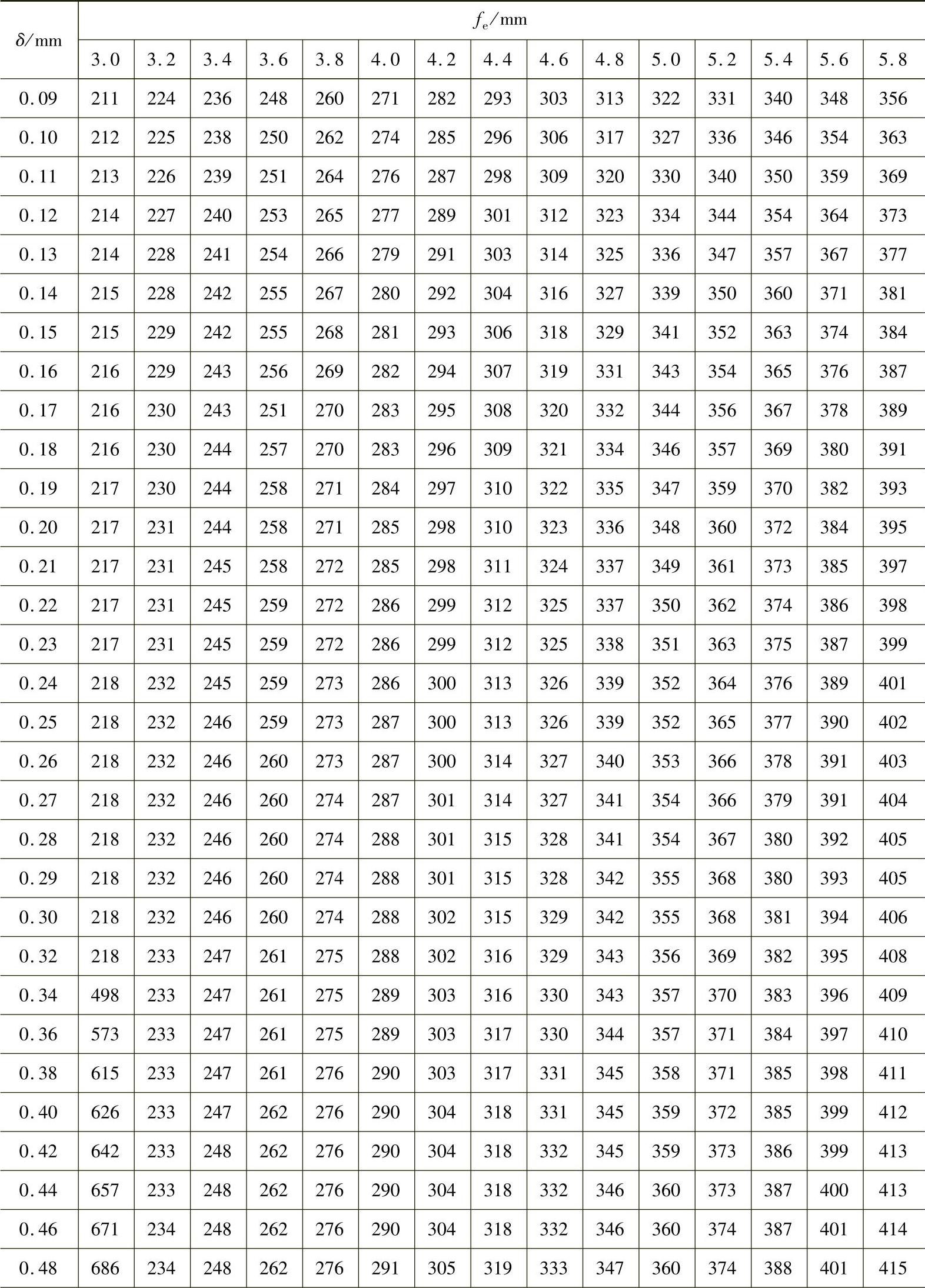

表9-15 δ-fe-σb′c对照表( 单位:N/mm2)

(续)

(续)

(续)

(续)

(续)

(续)

注: 。

。

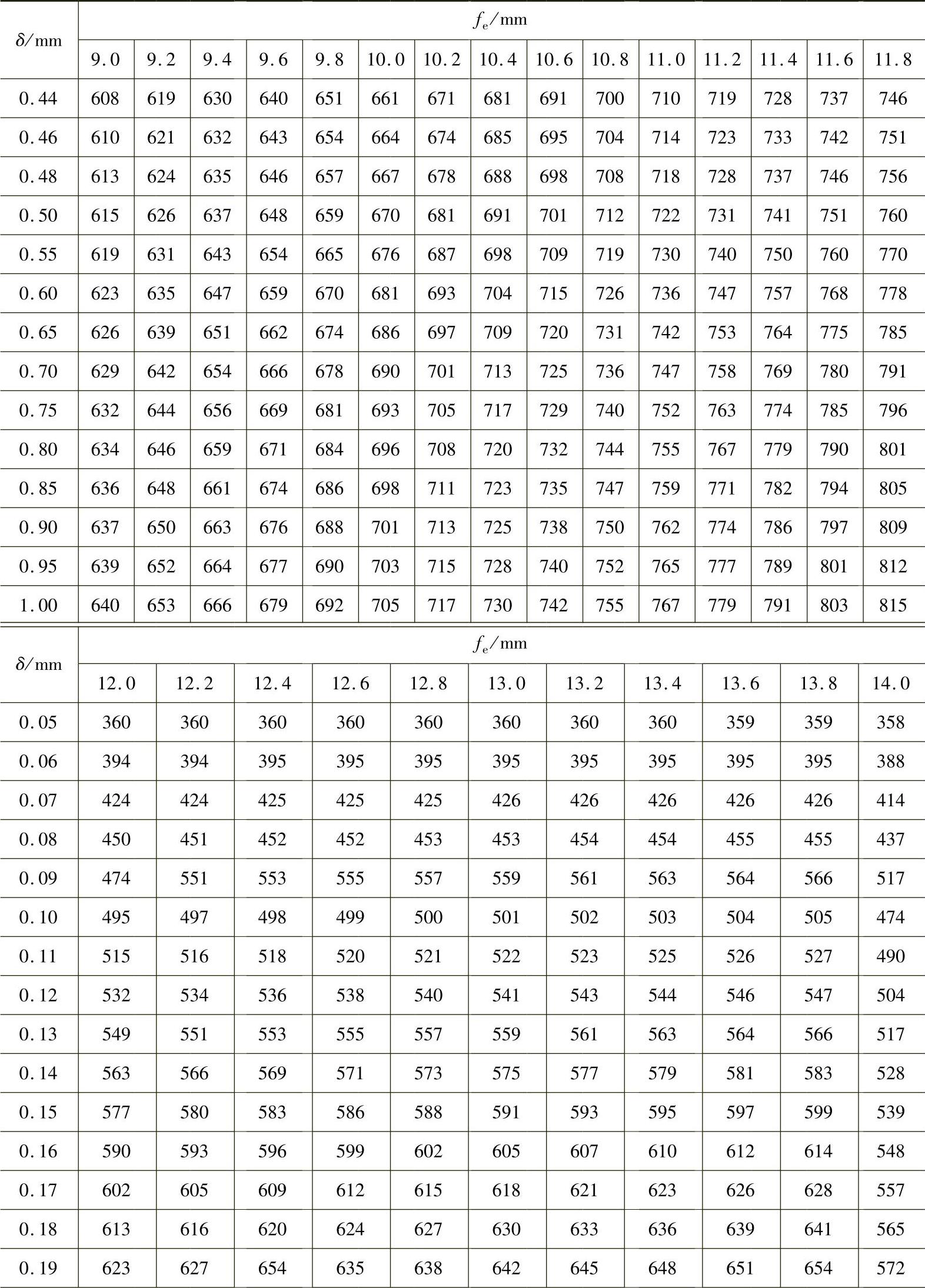

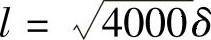

在B尺寸范围和高弹性极限情况下,弯曲弹性极限根据下式计算:

式中 l——支点间距,单位为mm,取l=4000δ;

fe——在规定支座距离下,产生残余挠度25μm时的强制挠度值,单位为μm。

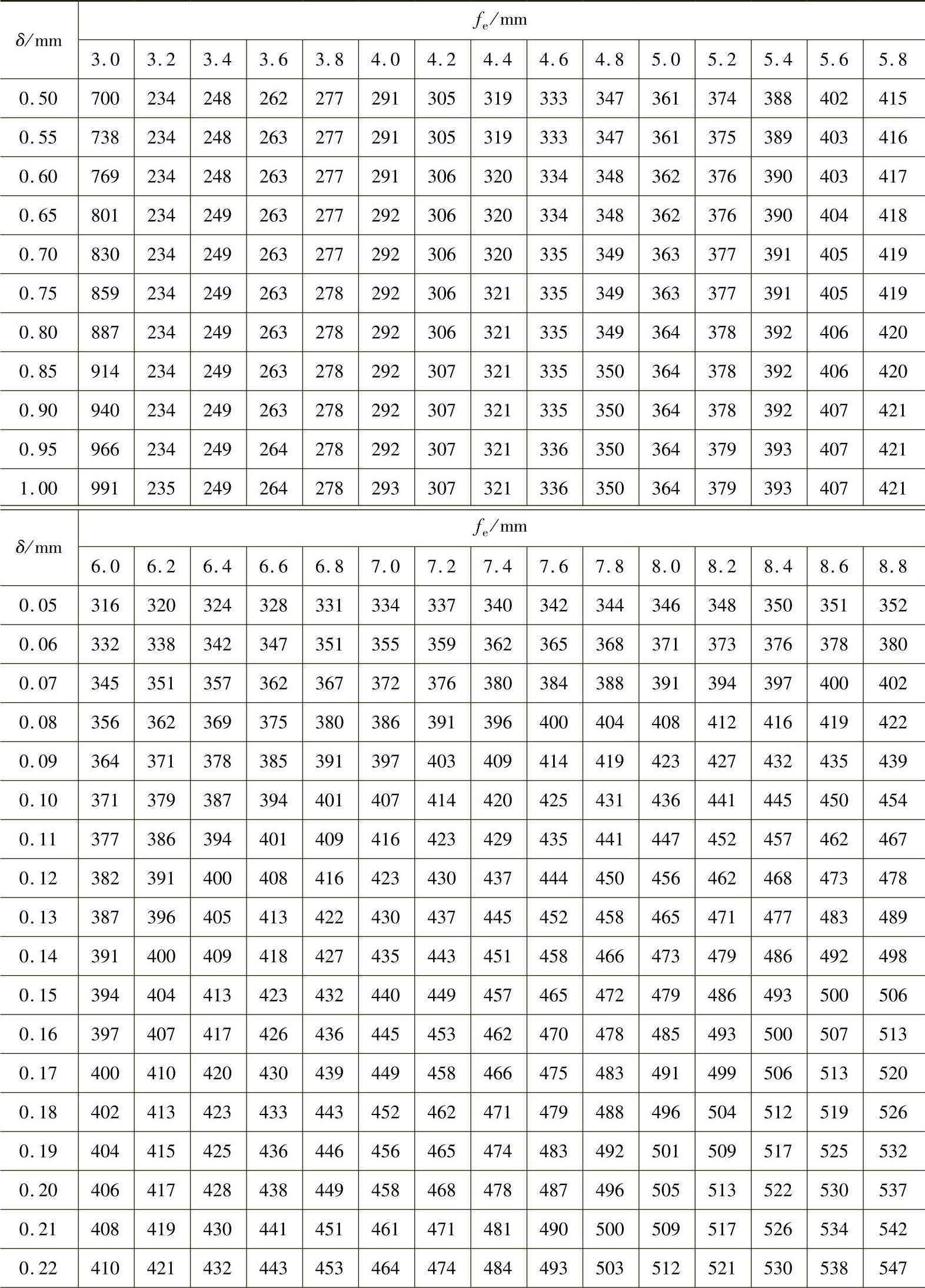

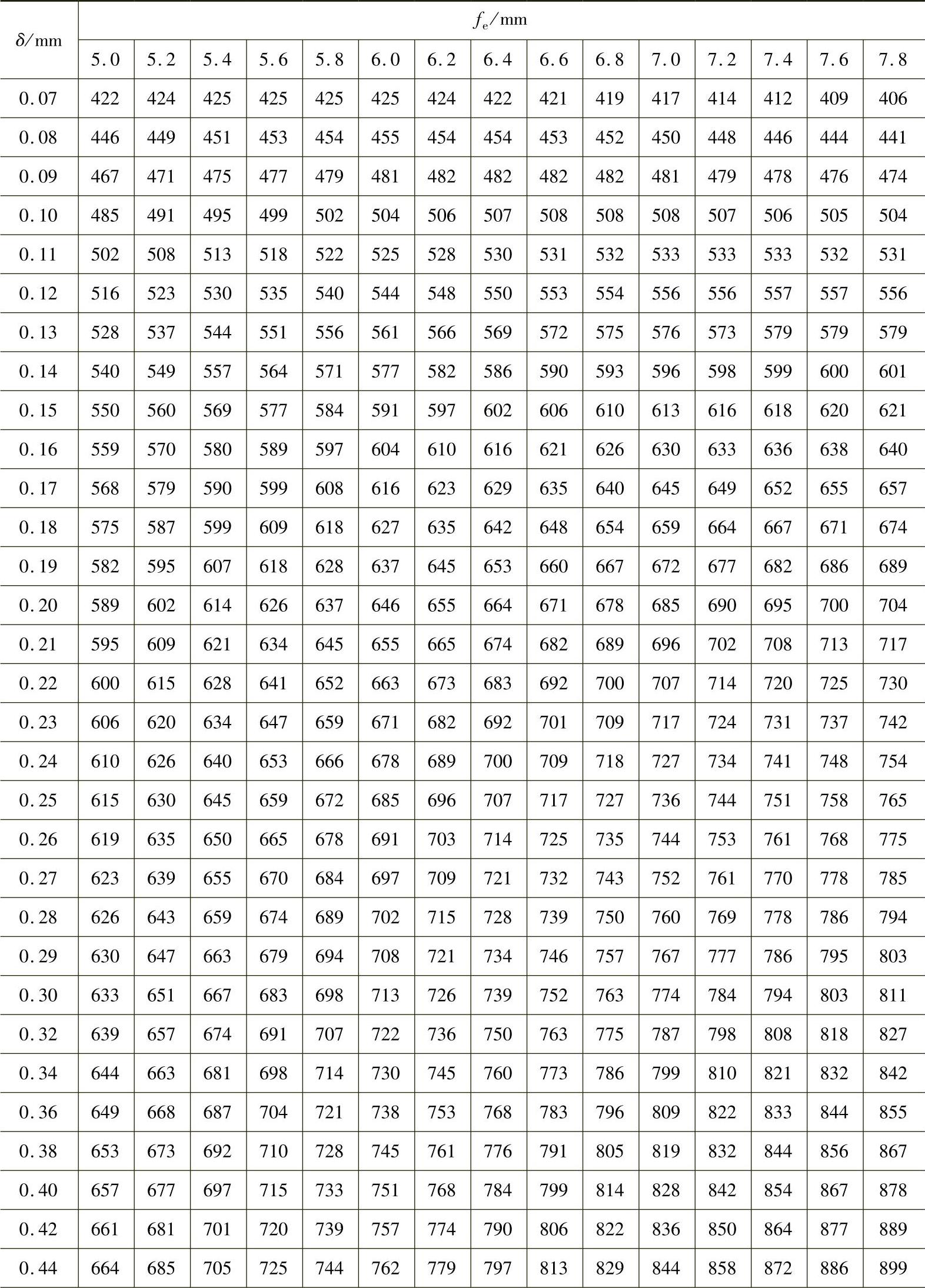

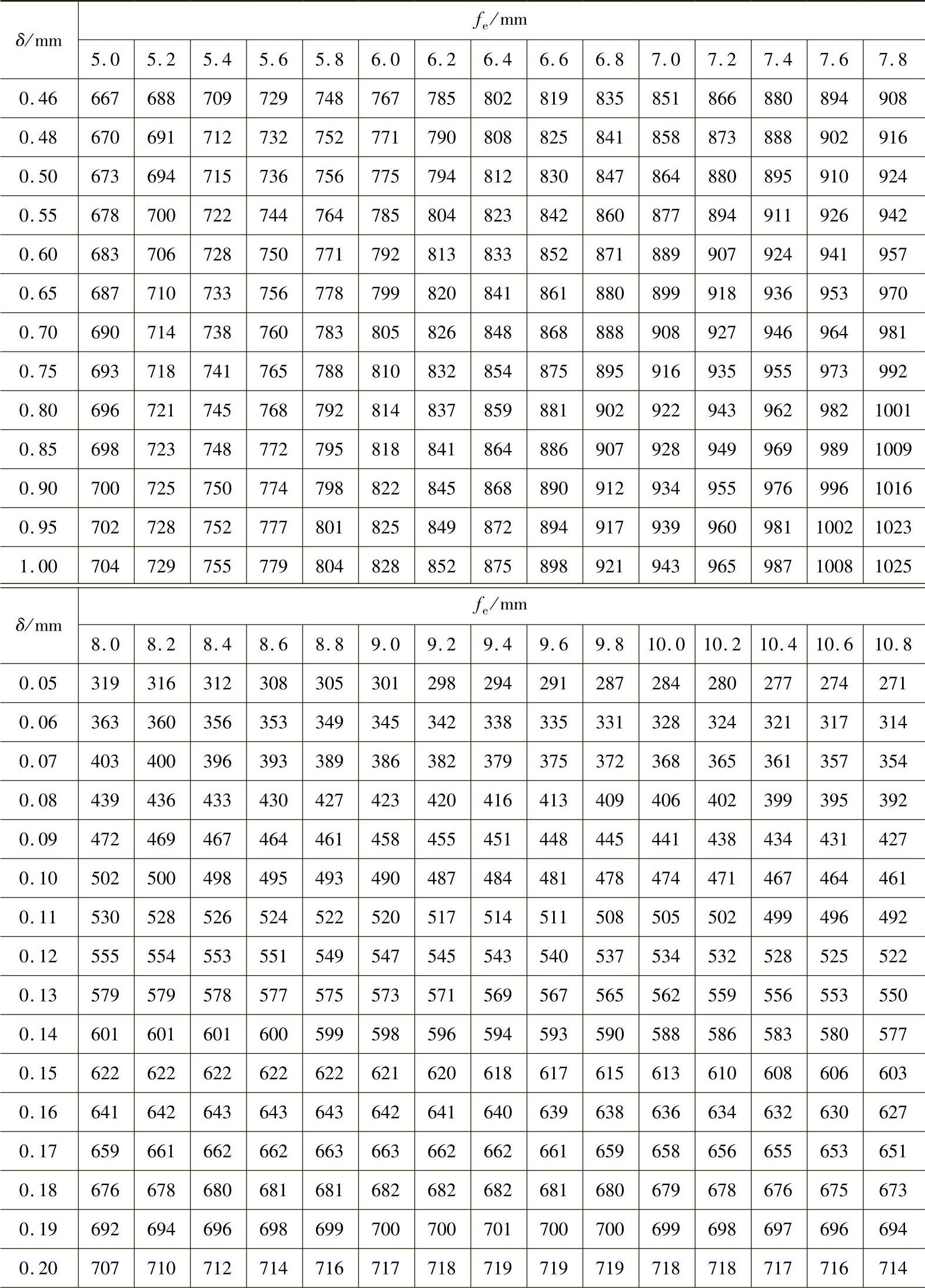

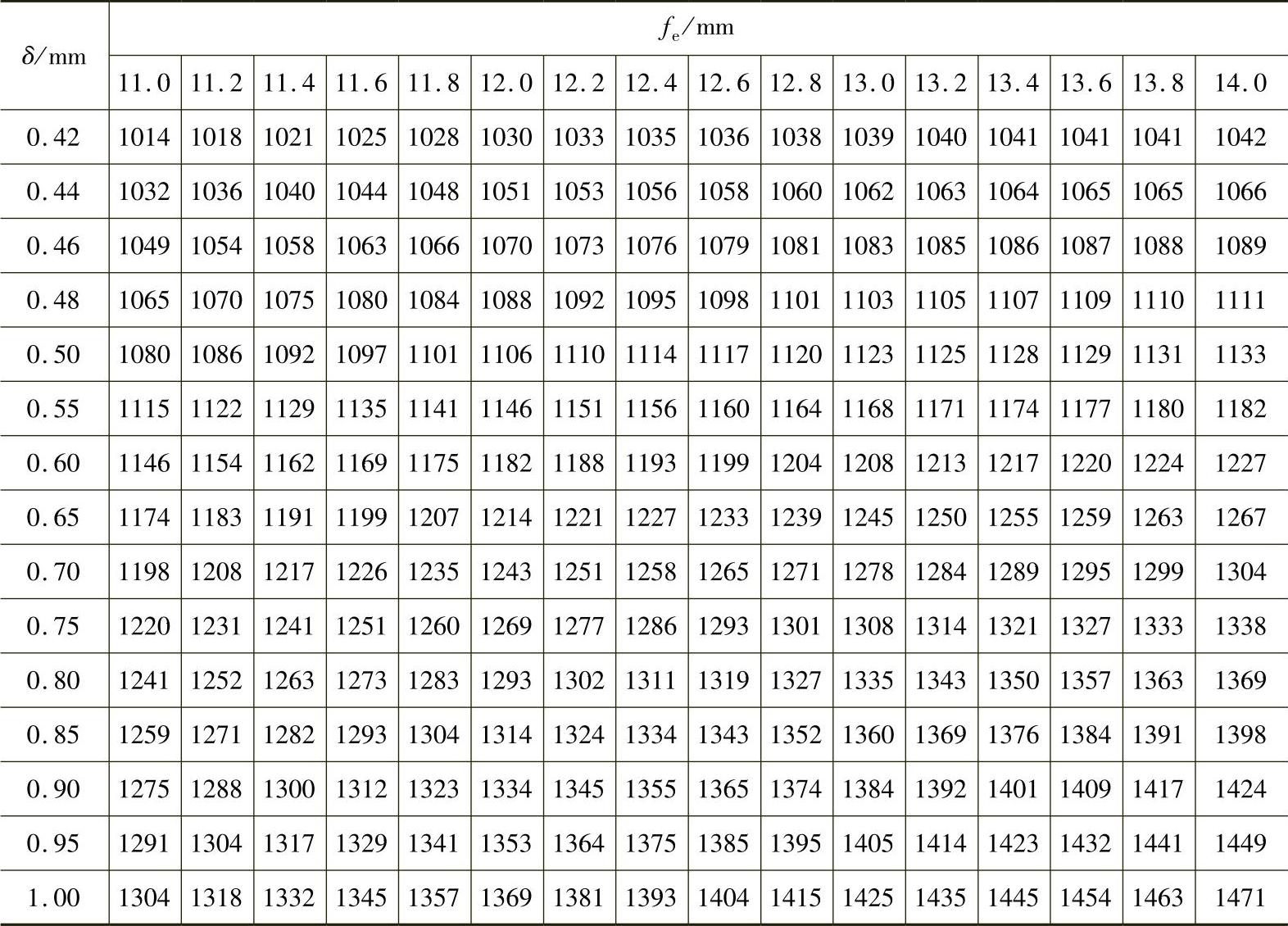

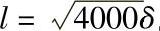

在B范围或高弹性情况下( ),根据式(9-27)在弹性模量E为98000N/mm2时得到快速测量的δ-fe-σbc′,从表9-16中查出σbc′,代入下式:

),根据式(9-27)在弹性模量E为98000N/mm2时得到快速测量的δ-fe-σbc′,从表9-16中查出σbc′,代入下式:

即可求得弯曲弹性极限σbc。

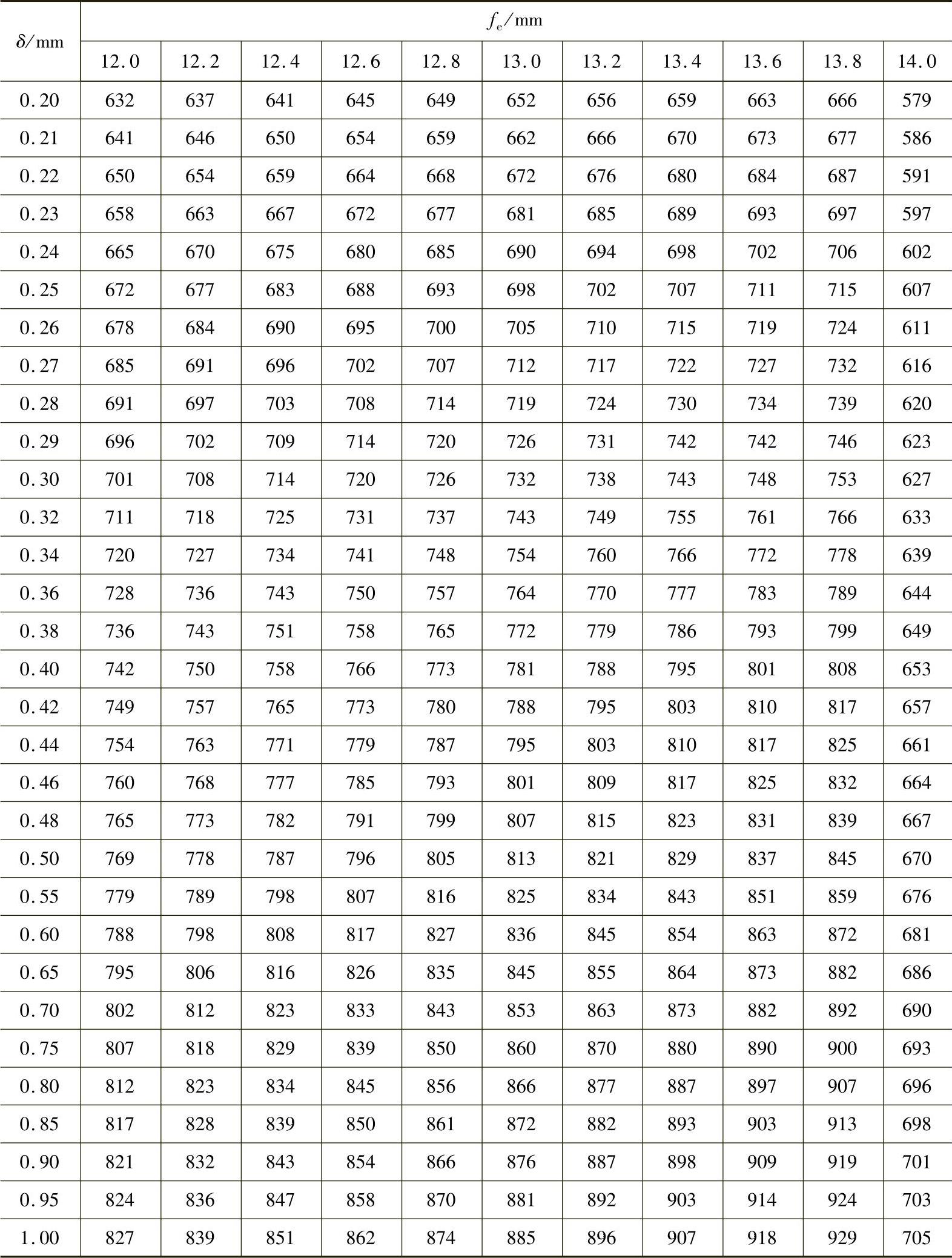

表9-16 B尺寸范围和高弹性极限下的δ-fe-σbc′对照表 (单位:N/mm2)

(续)

(续)

(续)

(续)

(续)

(续)

注: 。

。

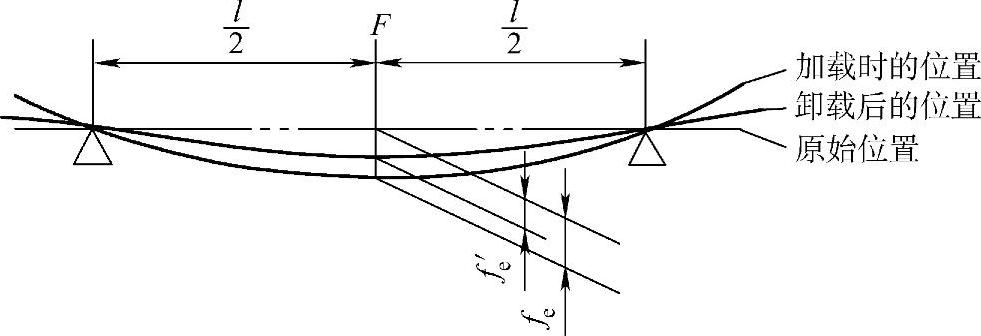

5.弹性后效测量方法

试样在恒定应力作用下经过时间t卸载后,在特定时间内不能恢复的残余形变率称为弹性后效,记作Ht(下标t表示时间,单位为min),测试方法如图9-17所示。

图9-17 弯曲弹性极限测量方法

F—力l—支点间距 fe—恒定力作用下的挠度值 fe′—恒定力作用下10min卸载后的挠度值

弹性后效H10(%)按下式计算:

式中 fe——恒定力作用下的挠度值,单位为μm;

fe′——恒定力作用下10min卸载后的挠度值,单位为μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。