1.方法综述

采用步进式变温方式或缓慢恒速变温方式对温度进行控制,利用推杆式熔融石英膨胀仪检测作为温度函数的固体材料试样相对于其载体的长度变化。

2.测试装置及要求

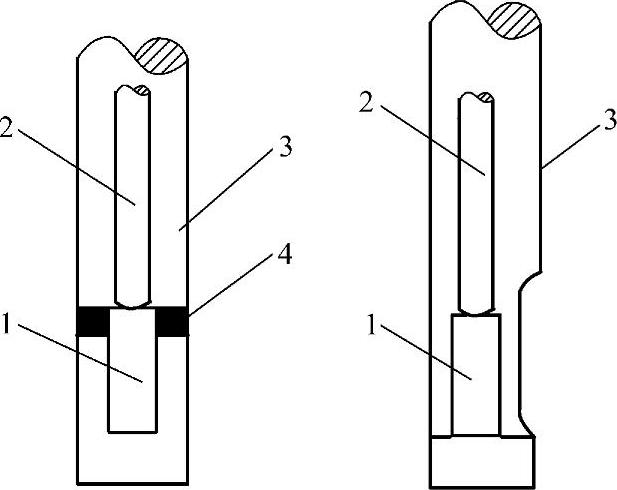

1)试样的载体与推杆或管均由退火的熔融石英构成,它们将试样长度上的变化传输至传感器,推杆的形状和尺寸应保证将载荷作用到试样上而又不至在需要的温度范围内在试样上产生压痕。试样载体与推杆及试样接触面的典型形状如图4-7所示,试样载体和推杆应由同牌号的透明石英制成,两者热膨胀系数间的差异应在±1%以内。

2)用于在试验温度范围内以受控速率均匀加热或冷却试样,低温可达-180℃,高温可达900℃。为保证试样温度的均匀性符合要求,放置试样的炉子或变温均匀区的长度应大于试样的长度。试样中的温度梯度与长度及直径的比值和炉子的热绝缘质量有关。调整炉子加热线圈的位置,使其由中心区移向试样端部,可使温度梯度减小。此外,对于高温下的试验,应使用重金属套管或辐射屏。温度控制要保证控温传感元件有与被测试样相同的温度(辐射加热炉),或使其很靠近加热元件(电阻加热炉)。

图4-7 试样载体与推杆及试样接触面的典型形状

1—试样 2—透明石英推杆 3—透明石英外管 4—适宜的间隙

3)膨胀位移测量系统是由位移传感器将试样与其载体间的膨胀位移的差值转换为适宜输入到数据处理-记录仪的电、光信号的装置,如数字编码器、差动的或指针式的转换器等,其精度应满足性能检测要求。例如,在20~100℃温度间隔内,要保证对长度25mm、平均线胀系数1.0×10-6℃-1试样的检测精度要好于±0.1×10-6℃-1,所用位移传感器的测量不确定度应好于±85nm。位移传感器应保证因试验所致传感器中温度的最大变化对其示值无可见影响。推杆的形状和尺寸应保证将载荷作用到试样上而又不至在需要的温度范围内导致试样产生压痕。由位移传感器、数据处理-记录仪、试样载体和推杆组成的膨胀位移测量系统应有稳定的零位示值。在系统使用的温度范围内,对与试样载体同质的参照试样测得的表观平均线胀系数的绝对值应不大于0.3×10-6℃-1。

4)温度测量系统由校正了的温度传感器件或器件组与人工的、电子的或其他等效的读出装置构成,要求被检温度示值的不确定度优于±0.5℃或不大于整个温度范围的±1%。依温度区间的不同,可使用不同类型的传感器件,一般采用JJG141—2000、JJG 351—1996检定规程校正的丝状(ϕ0.5mm或更细的丝)、箔状热电偶,以及JJG 229—2010规程校正的丝状电阻温度计。在190~350℃范围内应使用E型或T型热电偶,在350~900℃范围内应使用K型、S型及N型热电偶。热电偶应定期进行校正检验,以保证在使用过程中不致受到污染或排除因接点处合金组元的迁移而产生的相变。当使用热电偶时,应借助冰水槽或不受周围环境温度变化影响的、等效的电子基准装置来保证其参照端为0℃。

5)长度检测量具用来测定试样的原始与最终长度,一般用指针式千分尺或卡尺(或其他等效器件),保证测量的不确定度不大于±25μm。

3.试样的制备

1)被测试样具有刚性固体特征,即在试验温度和仪器所确定的应力下,试样的蠕变或弹性应变速率是可忽略的,或者说不会对长度变化的测量产生可见的影响。

2)试样长度L0应服从热膨胀ΔL/L0检测精度的需要,试样的最小长度为(25±0.1)mm,横向尺寸为3~10mm。

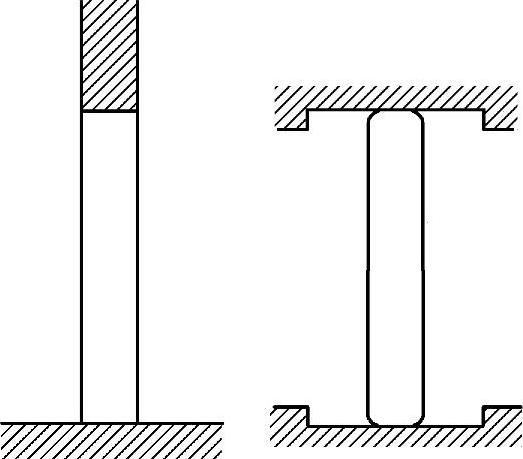

3)试样应轴向均匀,其端面(与载体、推杆间的接触面)的表面粗糙度值Ra应不大于10μm,端面间的平行度误差应小于25μm,试样与推杆端部如图4-8所示。不应采用具有尖端的试样,它在试验中易产生变形。

4)增大试样的横截面积有助于防止升温时试样的非弹性蠕变。

5)控制长试样中的温度梯度,保证试样上的温度不均匀性在±2℃/50mm以内。

图4-8 试样与推杆端部的示意图

4.装置的校正

(1)检测前的准备 检测前,应确定测试装置的换算当量或校正常数。

(2)位移传感器的校正 借助检测一组由精密螺旋测微器确定的位移、一组量块或其他等效的装置来完成位移传感器的校正;对于诸如数字编码器类绝对的传感器可省去此步骤。

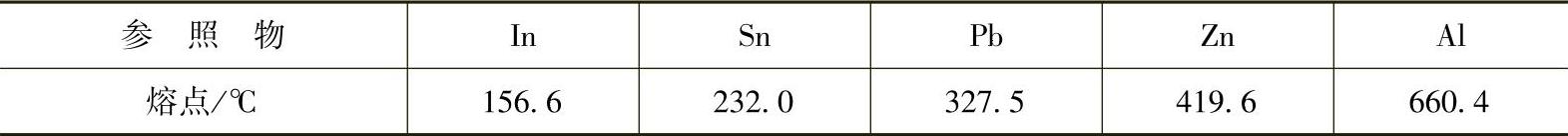

(3)温度测量系统的校正 按照JJG 141—2000、JJG 229—2010或JJG 351—1996规定的方法完成温度传感器的校正。对TMA的温度校正其误差应小于±1℃,为此应将一种晶态材料以膨胀检测中所用的速率加热通过其熔点,通过观察施加规定负载的推杆产生压痕时的温度完成校正。可使用表4-4所示的材料(质量分数大于99%)制作试样。

表4-4 参照物及其熔点

(4)热膨胀测试系统的校正 对于整个系统的校正,应至少测量其膨胀值已知且与被测试样材料尽可能接近的一种参照材料。

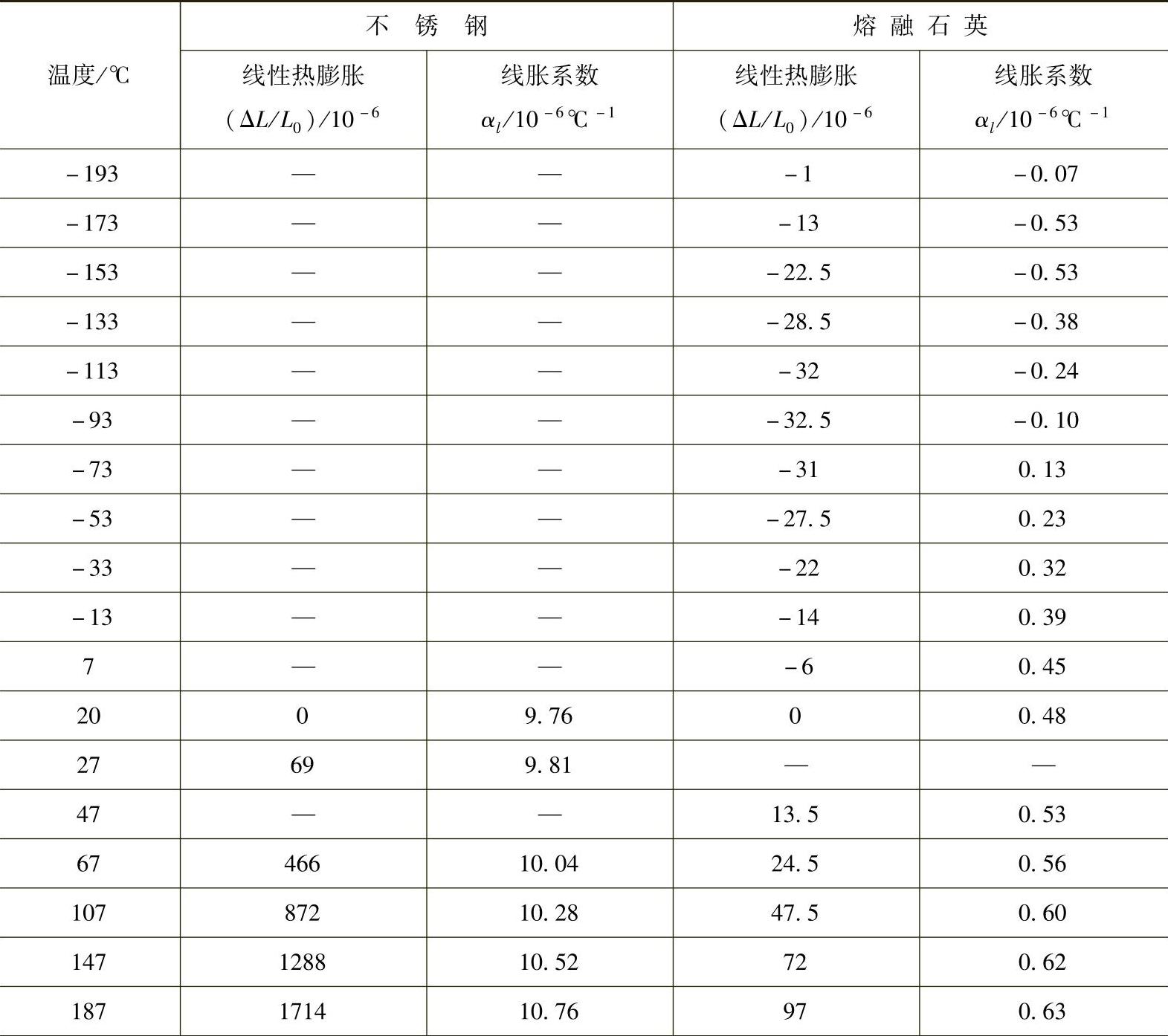

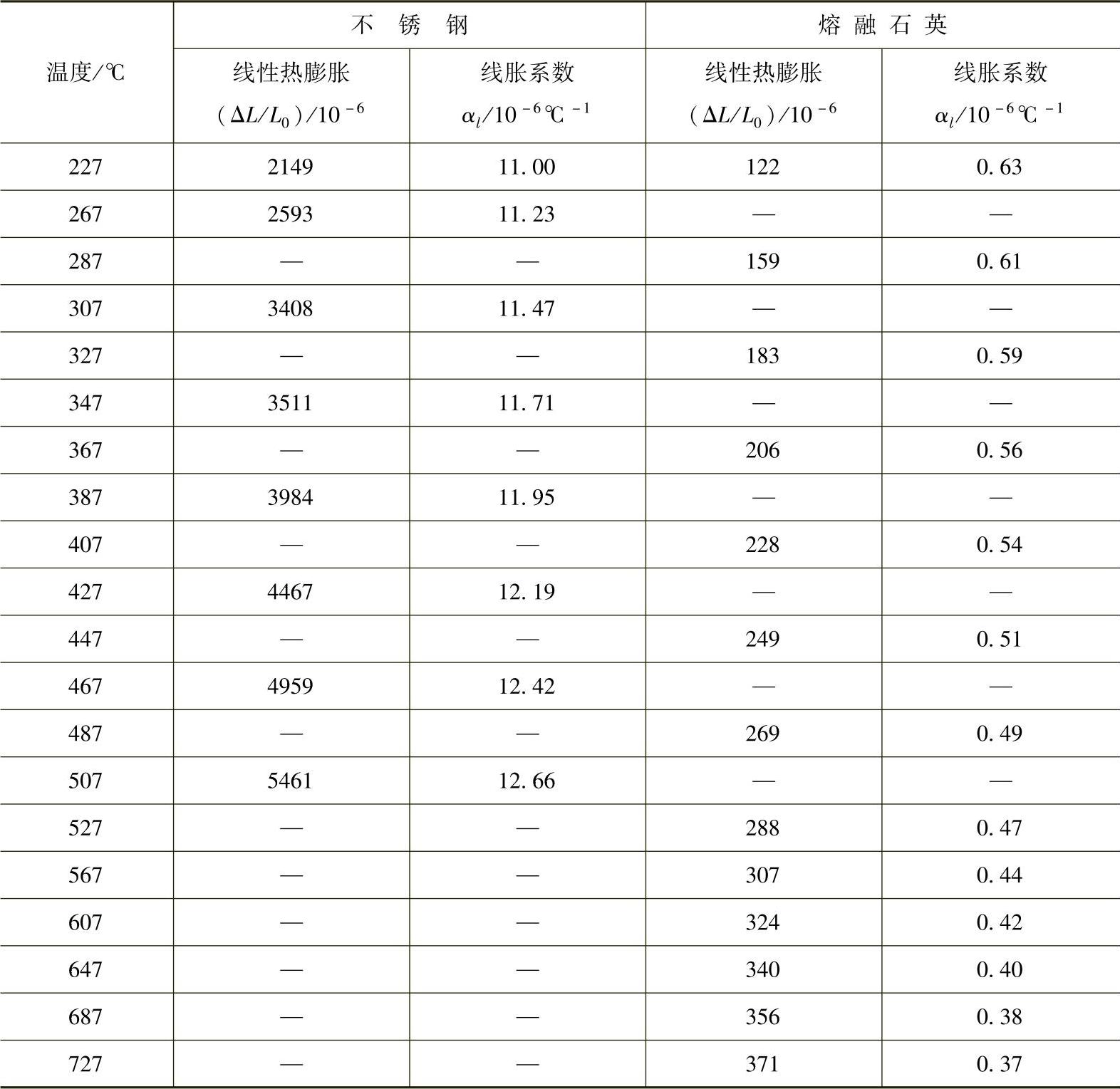

1)校正用标准参照材料的热膨胀值如表4-5所示。

表4-5 标准参照材料的热膨胀值

(续)

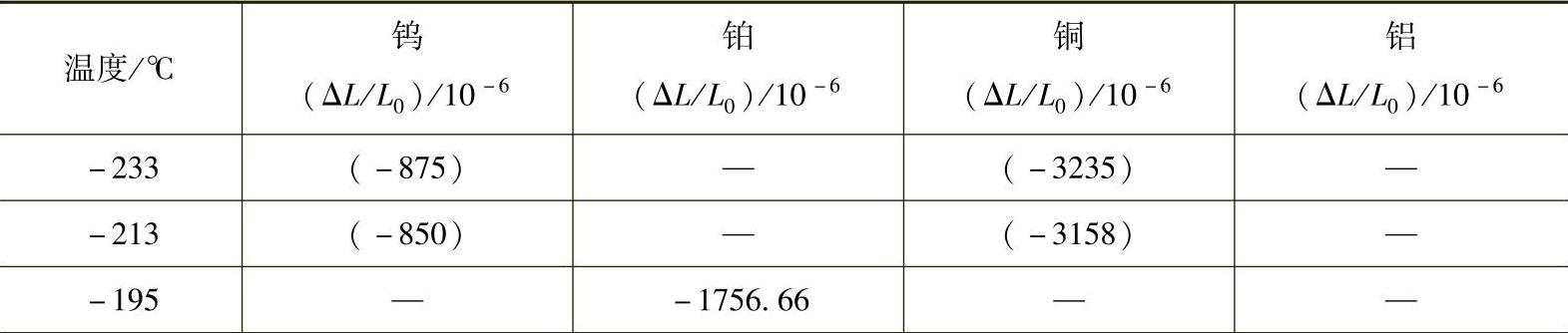

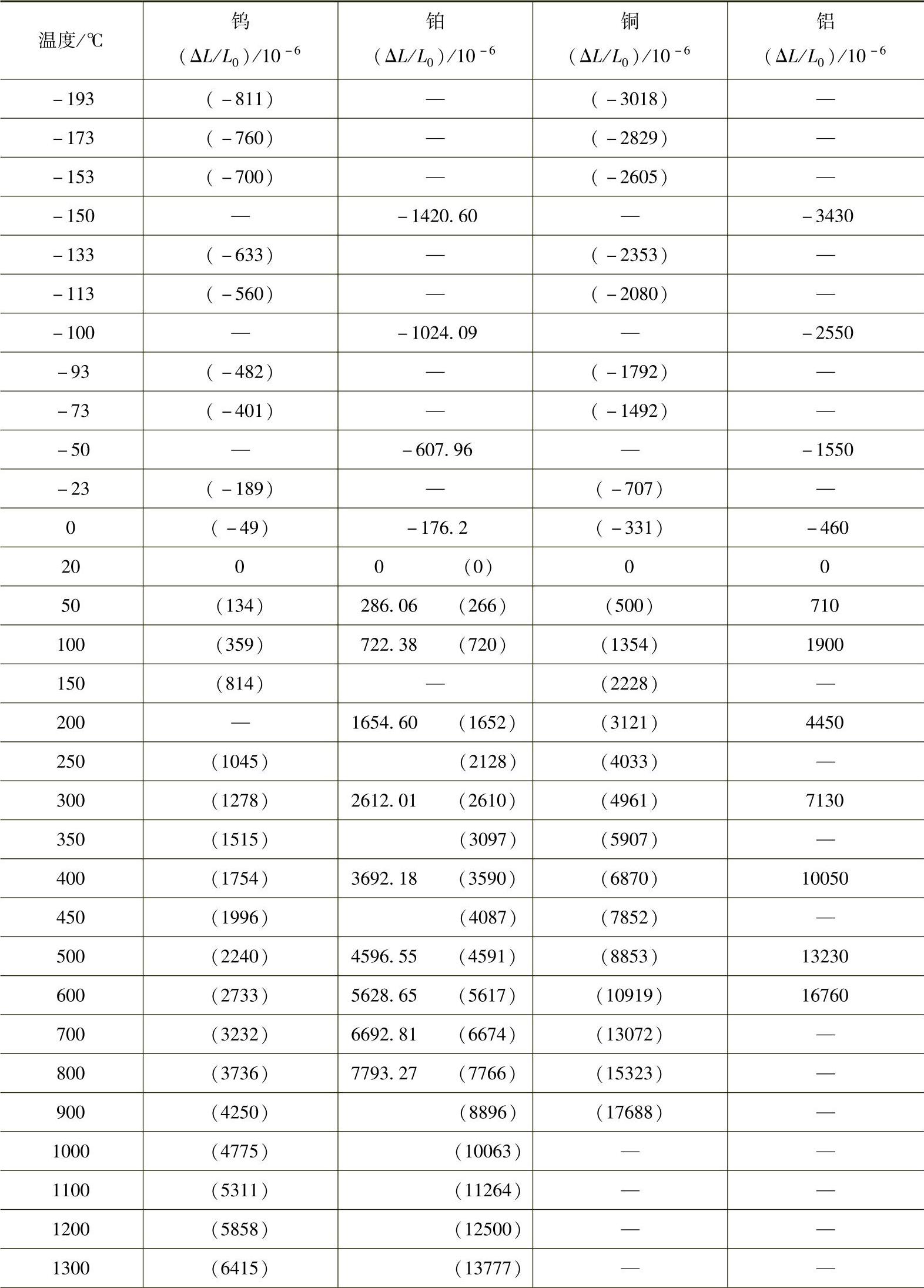

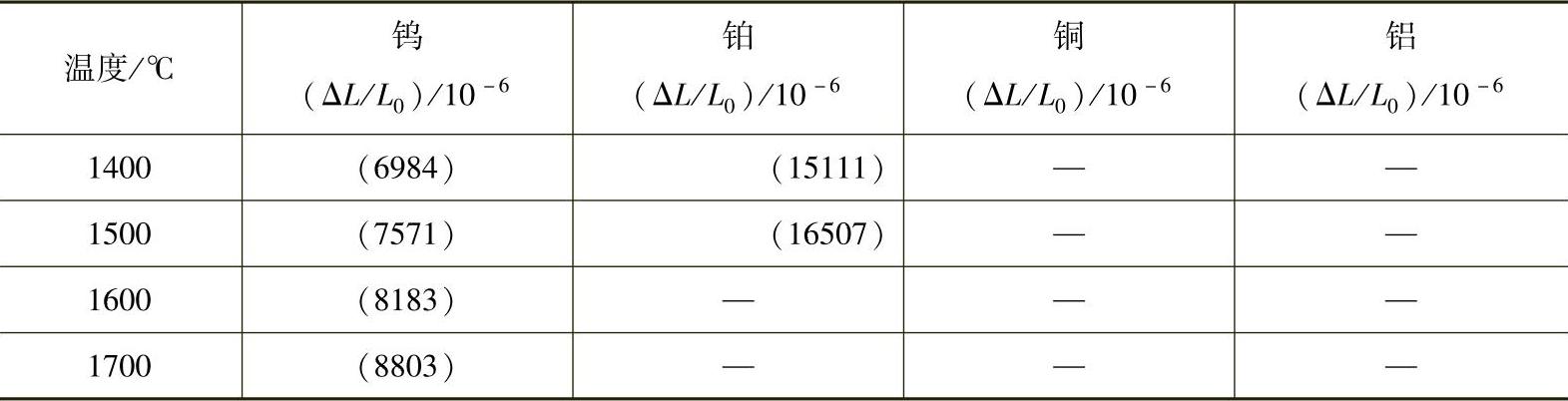

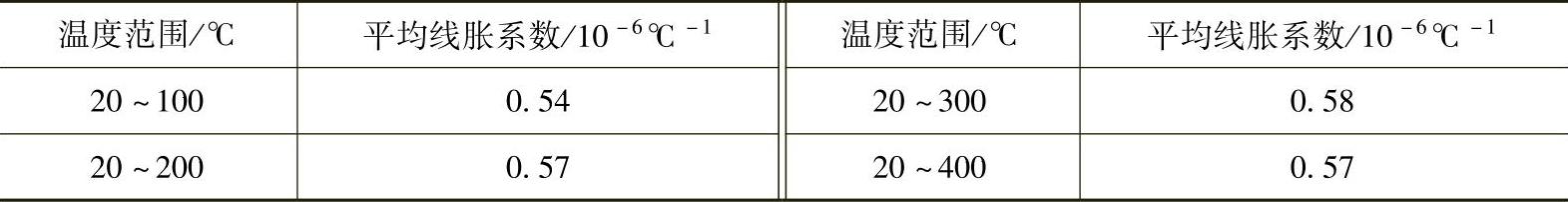

2)满足一般使用要求的、工业用参照材料的膨胀值如表4-6所示。其中,铂的数据可用至1300℃;钨的数据,在空气中用至300℃,在惰性气体中为1500℃;铜的数据,在空气中用至300℃,在惰性气体中为800℃。

表4-6 工业用参照材料线性热膨胀值

(续)

(续)

注:与括号内数据相应的试样的化学纯度为99.99%。

3)应使用如下公式中的校正常数:

A=(ΔL/L0)t-(ΔL/L0)m (4-13)

式中 A——校正常数;

(ΔL/L0)t——标准参照材料真实的或被证实的热膨胀;

(ΔL/L0)m——由膨胀仪测得的标准参照材料的热膨胀。在20~700℃间,透明石英平均线胀系数αl=(0.52±0.02)×10-6℃-1,其他

如表4-7所示。(https://www.xing528.com)

表4-7 透明石英的平均线胀系数

4)校正膨胀仪使用的试验条件和程序应与检测试样时相同。例如,试样长度、温度历程、环境气氛等都应尽可能相同。

5)显示试样与载体和推杆间热膨胀差值的观测值应予以修正。对于TMA仪,此值被作为基线值或基线变化值,它可由不装设试样的空运行过程获得,最好由装入与推杆同质试样的测量运行过程获得。

5.测试步骤

(1)测试前的清洗 在500℃以上受热的熔融石英将会因遭受碱性化合物的污染而产生晶化。为防止此种现象的发生,在每次测试前,石英组件应在质量分数为10%的氢氟酸水溶液中浸泡1min,然后用蒸馏水彻底漂洗。为防止再受碱性化合物的污染,在测量结束前不得用手触及清洗后的石英组件。

(2)测试前的准备 包括以下内容:

1)在室温下测量试样热膨胀检测方向上的原始长度L0。

2)在确认试样表面不受其他物质污染的前提下,将其置入膨胀仪,并保证其位置稳定。

3)将温度传感器置于试样中部位置,应使其尽可能逼近试样,又不至于影响试样在载体中的运动。

4)确保位移传感器、推杆、试样间有可靠的接触。

5)将装配好的膨胀测量系统放入炉子、恒温器或它们的组合体中,使试样温度与其环境温度相平衡。

6)应将适当的微量载荷作用在推杆上,以保证它与试样间的接触。这个力一般为0.1~1N,如果可能减小,推荐取30~50mN。为表示零负载,应采用精密地逐渐增加载荷的操作方法。

7)记录温度传感器的初始读数T0和与L0相应的位移传感器的初始读数。

(3)自动测量 在整个需要的温度范围内测量试样的膨胀(收缩)值,直至最高温度。可采用速率不大于5℃/min的恒速加热或冷却的测录程序。在高精度的测试中,这个速率的上限值应为3℃/min。变温测量时试样中的平均温度一般与测得的温度不同(加热时低些,冷却时高些),但如果系统已用参照材料正确地校正过,测得的试样膨胀值仍是准确的。应连续记录温度和长度的变化值。

(4)精密测量 采用阶梯式升温(或冷却)方式,各点保温时间由位移传感器达到示值稳定的时间决定,保温过程中的温度变化不得大于±2℃,试样内的温度梯度不得超过0.5℃/cm。这个保温时间是膨胀测试装置与试样总的热质量(热容)的函数,并因温度的不同而变化,在每个恒定的温度下,读取并记录温度Ti和试样变化了的相应长度Li。

(5)热机械分析仪(TMA)的应用 采用TMA进行测试前,在不装入试样的条件下,据前述方式,采用所选定的试验参数运行,检测并记录测量仪器的基线,特别是在低膨胀试样的检验中,试样ΔL的测量值一般必经仪器基线修正。当用TMA完成低膨胀材料的检测时,对一种材料一般应至少测试三个试样,仅对标准参照试样可重复检验。

6.计算

1)计算试样线性热膨胀的公式如下:

ΔL/L0=(ΔL/L0)0+A (4-14)

式中 ΔL/L0——指定温度范围内试样的热膨胀;

(ΔL/L0)0——指定温度范围内膨胀仪的热膨胀测量值;

A——校正常数。

2)线性热膨胀的计算值除以相应的温度差ΔT=T2-T1得到平均线胀系数:

式中  ——平均线胀系数,单位为℃-1;

——平均线胀系数,单位为℃-1;

ΔL/L0——指定温度范围内试样的热膨胀;

ΔT——温度差,单位为℃。

7.精度和偏差

1)推杆式膨胀仪测量法属于比较法,其测量精度低于属于绝对法中的光干涉法。它通常用于线胀系数不小于0.5×10-6℃-1材料的检测。如果传感器的精度及装置的稳定性满足要求,也可用本方法检测低膨胀材料。

2)热膨胀和平均线胀系数的测量精度和偏差,与温度和长度相对应的测量同时性有关。

3)测量不确定度一般由长度和温度重复测量中的精度和偏差构成,但也可能涉及可干扰测量的其他因素,如试样位置可重现性的变化、施加到传感器上的电压波动等。

4)系统偏差较大并有多种来源,这包括长度与温度测量的准确度、试样平均温度与温度传感器指示温度间的偏差、由位移传感器的非线性所致的偏差、试样载体与推杆间及其与试样间的温度差异、熔融石英膨胀的假定值与实测值间的偏差以及试样与推杆间附加的表面接触的影响等。对于选定的位移传感器和温度传感器,可通过提高操作质量来减少随机因素的影响,而系统偏差只能借助对各独立组元及对整个系统的认真校正来消除或减小。

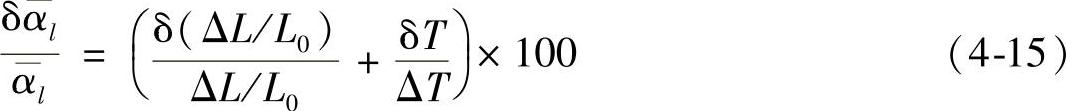

5)平均线胀系数检测精度的估算值可由下式计算:

式中  ——测量温度范围内平均线胀系数检测精度(%);

——测量温度范围内平均线胀系数检测精度(%);

δ(ΔL/L0)——热膨胀测量不确定度;

ΔL/L0——热膨胀值;

δT——温度传感器检测不确定度,单位为℃;

ΔT——测量温度范围,单位为℃。

6)采用符合规定并经仔细校正的熔融石英膨胀测试装置,在25~400℃的温度范围内对硼硅酸盐玻璃、铜、钨等线性热膨胀材料95%置信水平的检测精度可达4%。

7)采用氧化铝或石墨为推杆和载体的高温膨胀仪,在2000℃以下,可获得相近的精度和偏差。

8)要确定热膨胀测量值的精度,必须用热膨胀值已知且可再现的参照材料对膨胀仪进行校正。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。