1.黄铜的气焊

由于气焊火焰的温度低,焊接时黄铜中锌的蒸发比采用电焊时少,所以在黄铜焊接中,气焊是最常用的方法。

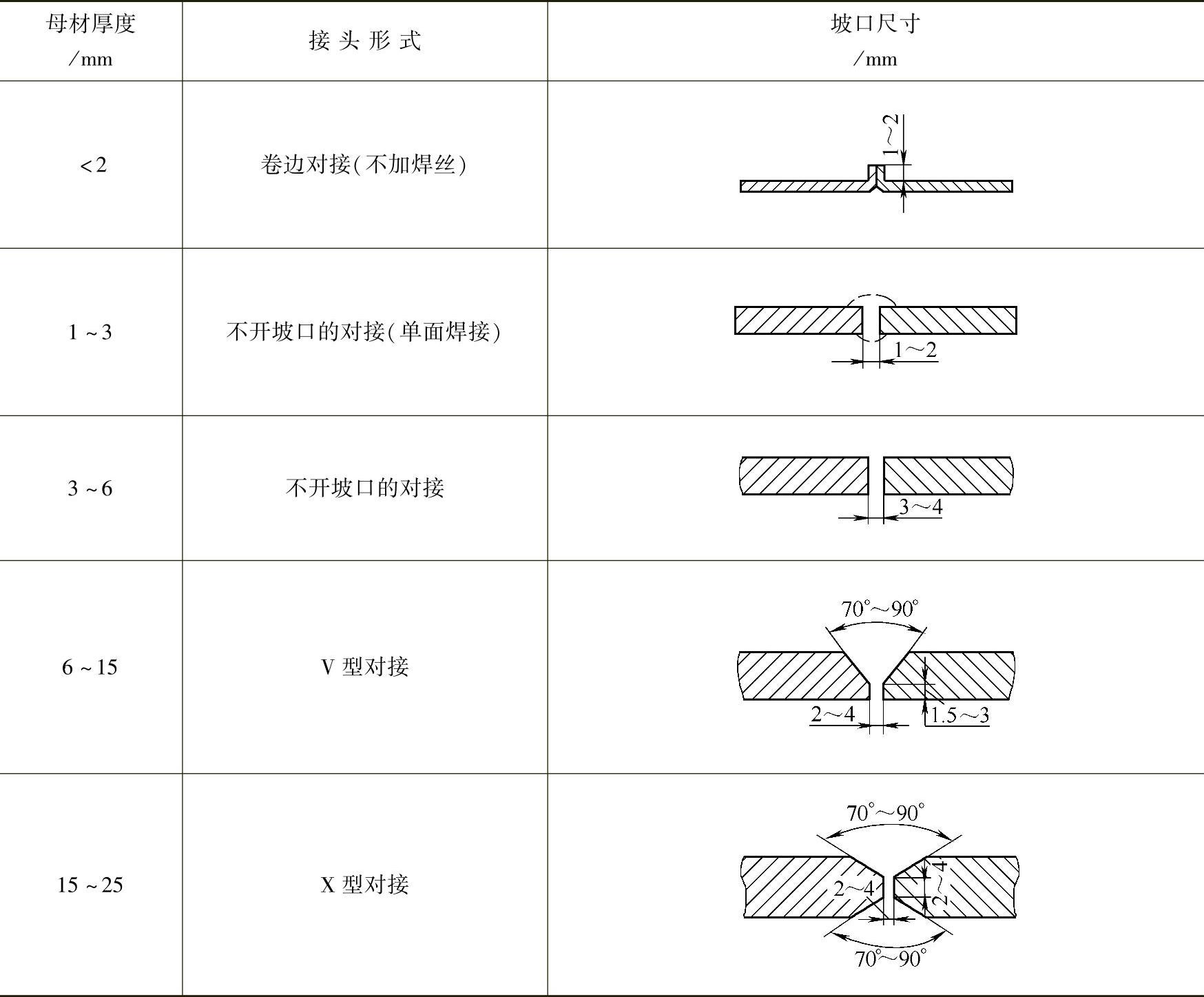

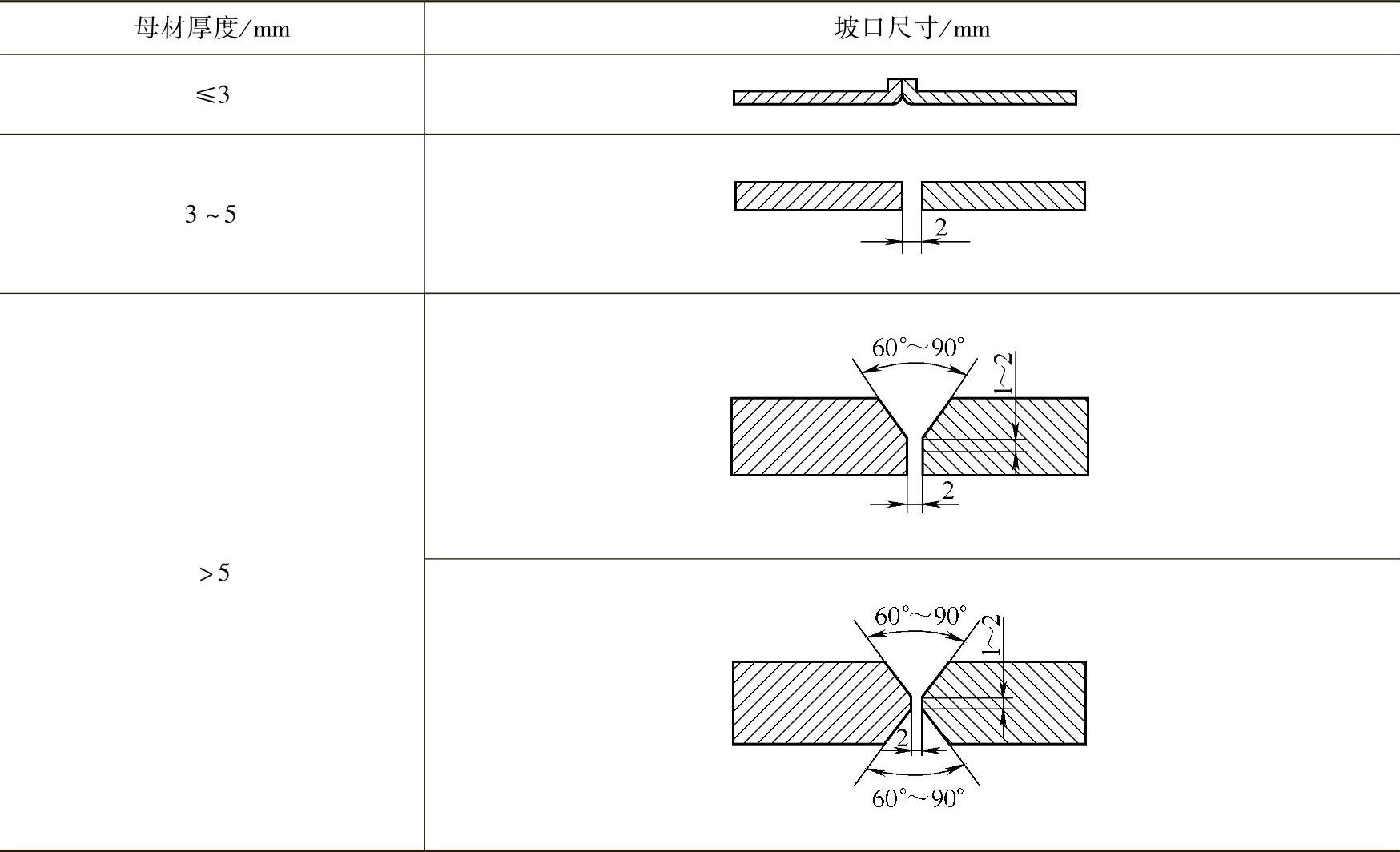

(1)对接接头形式及坡口尺寸

黄铜气焊时各种对接接头形式及坡口尺寸见表11-26。

表11-26 对接接头形式及坡口尺寸

黄铜铸件焊补时,应先将缺陷铲去,并铲出60°~90°的坡口。坡口角度大小以焊补方便和节约金属为原则。坡口应完全露出黄铜本色,不允许有脏物残留在缺陷中。

(2)焊丝及焊粉

黄铜气焊可采用下列焊丝:SCu4700、SCu4701、SCu6800、SCu6810、SCu6810A、SCu7730等。这些焊丝中含有硅、锡、铁、镍等元素,能够防止和减少熔池中锌的蒸发和烧损,有利于保证焊缝金属的力学性能,并防止焊缝中产生气孔。也可用母材切条作填充金属。

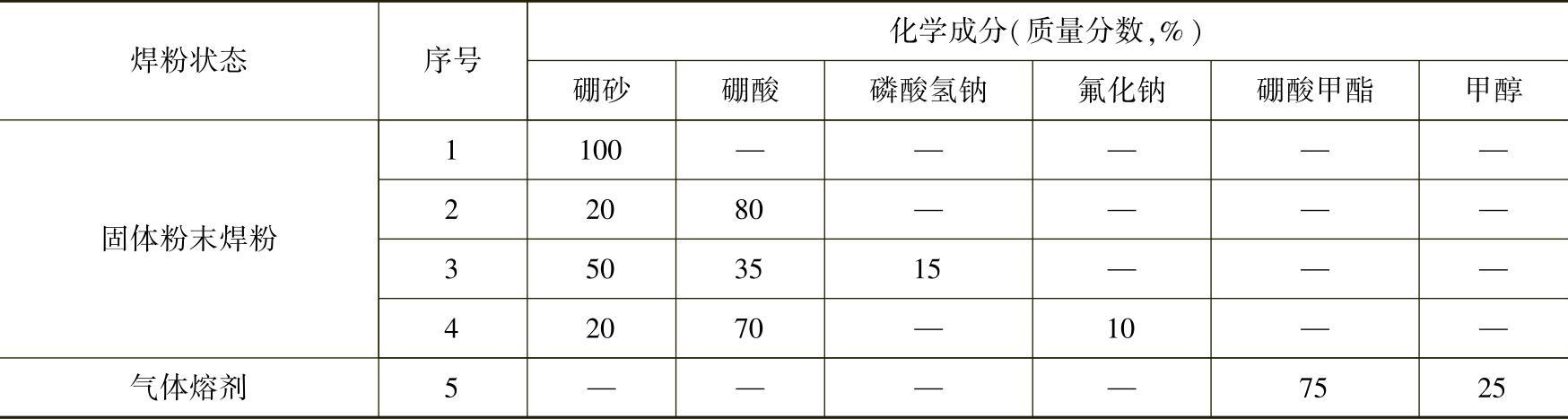

黄铜气焊常用焊粉的成分见表11-27。焊粉分为固体粉末焊粉和气体熔剂两类。气体熔剂由硼酸甲酯及甲醇组成。这种成分的混合液极易挥发,其沸点为54~56℃,蒸发的气体由乙炔带入火焰中与氧发生如下的反应:

2B(C<H3)3(硼酸甲酯)+9O2(氧)=B2 O3(硼酐)+6CO2(二氧化碳)+9H2 O(水)

表11-27 黄铜气焊焊粉(熔剂)

形成的硼酐(B2 O3)凝结到母材及焊丝上,焊接时可产生强烈的脱氧作用,与氧化物(Cu2 O、ZnO)形成硼酸盐,以薄膜状态浮在熔池表面,能有效地防止锌的蒸发。

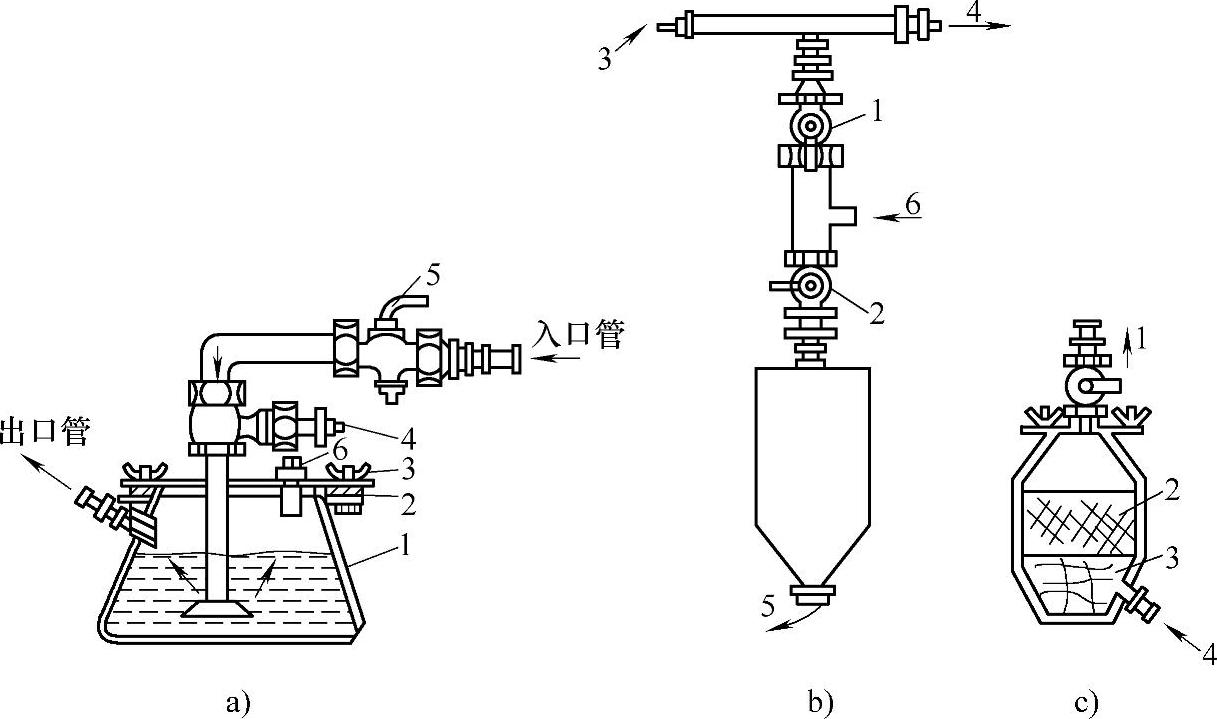

某公司所用的气体熔剂发生器装置如图11-10所示。它由熔剂发生器、防止倒流装置和干燥器等组成。乙炔由气体熔剂发生器(图11-10)入口管进入旋塞阀5,打开旋塞阀5和截止阀4,乙炔即进入熔剂发生器与气体熔剂混合,由出口管进入焊炬。当关闭防止倒流装置(图11-10b)的旋塞阀1,打开旋塞阀2时,乙炔气体即经过防止倒流装置进入熔剂发生器;当关闭旋塞阀2,打开旋塞阀1时,乙炔气体即可直接进入焊炬。干燥器(图11-10c)是防止硼酸甲酯水解而吸收气体水分的装置。整套设备可以排列在同一支架上。熔剂发生器一般容量为3000mL,熔剂一般保持在1500~2000mL。

(3)气焊工艺

焊前必须仔细清理被焊工件坡口及焊丝表面。

黄铜气焊时,对于较厚大的焊件应当预热。一般预热温度为400~500℃,厚度15mm以上的焊件应预热到550℃左右。黄铜铸件焊补前局部或全部预热,预热温度可参考上述数值。

为了减少锌的蒸发,焊接火焰应采用轻微的氧化焰,使熔池表面覆盖一层氧化锌薄膜,防止锌的蒸发。也可采用中性焰。

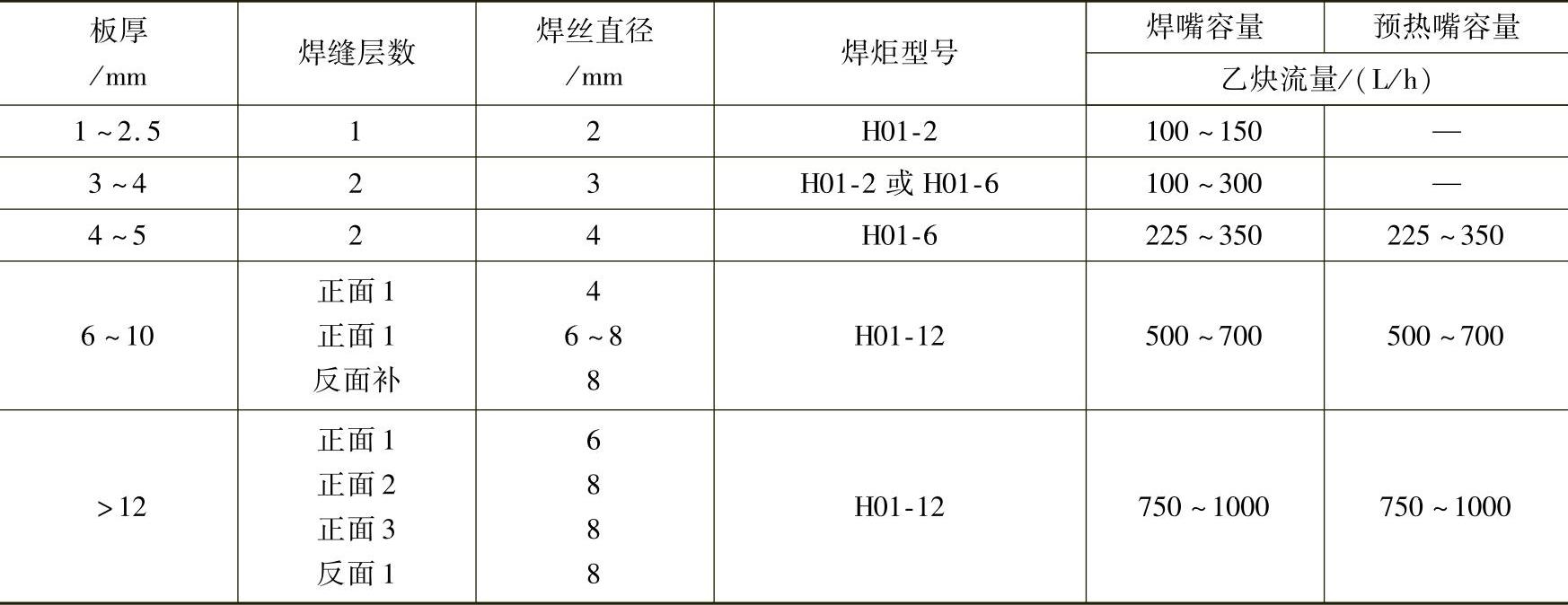

黄铜气焊时焊丝和焊炬的选择参见表11-28。

为了减少蘸焊粉的时间,先将焊粉倒入长槽中,再把用焊炬加热的焊丝横放在焊粉中滚动,使焊丝表面蘸上一层焊粉(0.5~1mm厚),然后排列在倾斜的架子上,以备使用。

用气体熔剂气焊黄铜时,可以根据火焰的颜色来辨别火焰的性质:中性焰的内焰呈青绿色,较外焰亮,外焰呈黄绿色,较内焰绿,且距内焰越远,颜色越绿;氧化焰呈软绵绵的菜绿色,气焊黄铜宜使用这种性质的氧化焰。熔剂的流量是否合适也可以根据火焰颜色的变化来判断:当熔剂流量合适时,火焰呈菜绿色;当熔剂流量过大时,内外焰的颜色非常接近,火焰亮而刺眼;当熔剂流量过小时,内外焰差别很大,接近不加气体熔剂时普通氧乙炔焰的颜色。

图11-10 气体熔剂发生器装置图

a)熔剂发生器结构

1—储液筒 2—耐腐蚀橡胶垫圈 3—元宝螺钉 4—截止阀 5—旋塞阀 6—加液孔

b)防止倒流装置

1、2—旋塞阀 3—接熔剂发生器出口管 4—接焊炬(乙炔阀) 5—接熔剂发生器入口管 6—乙炔气进口

c)干燥器

1—接防止倒流装置入口管 2—硅胶 3—玻璃丝 4—气体熔剂入口处

表11-28 黄铜气焊时焊丝和焊炬的选择

2.黄铜的碳弧焊

(1)坡口制备

黄铜碳弧焊的接头形式及坡口尺寸见表11-29。

(2)焊丝及焊粉

黄铜碳弧焊时,可根据母材的成分选择SCu4700、SCu4701、SCu6800、SCu6810、SCu6810A、SCu7730等焊丝,也可以用自己铸出来的黄铜棒,如HSi80-3的黄铜棒可以用于焊接H90、H62、HSi80-3等黄铜,而HMn58-2及HMn57-3-1黄铜棒可以用于焊接同样成分的母材。

焊粉有以硼砂为主的,也有以氯化盐为主的,常用的成分(质量分数)有:

①硼砂94%、镁粉6%。

表11-29 黄铜碳弧焊的接头形式及坡口尺寸

②氯化钾50%、氯化钠12.5%、冰晶粉35%、木炭粉2.5%。

焊丝表面应蘸水玻璃,滚上焊粉后使用。

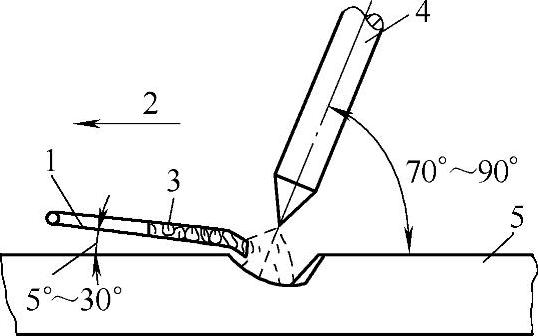

(3)碳弧焊工艺

施焊时,焊丝端头应位于熔池上面,以便使液态金属呈细滴过渡到熔池中去。焊丝不能伸入熔池,以免焊缝夹渣。焊丝应控制在弧柱周围熔化,避免触及弧柱,以减少合金元素的烧损。焊接操作时,碳板、焊丝与工件之间的位置如图11-11所示。

黄铜焊接与纯铜焊接不同,宜用短弧施焊,这样可以稳定电弧,并有利于热量集中,提高焊接速度。弧长的控制,应根据黄铜中含锌量的多少来决定。随着黄铜中含锌量的增加,弧长应该减小,以减少锌的蒸发和烧损。

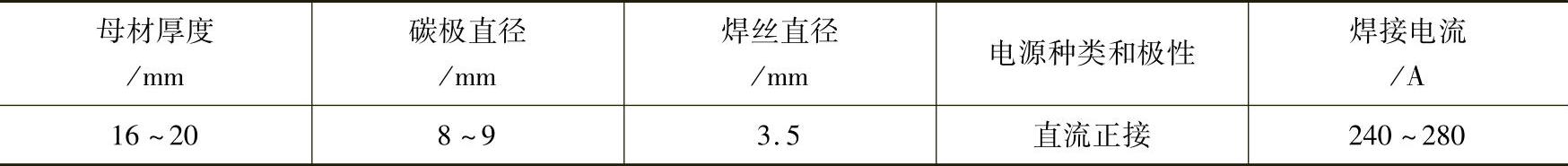

焊接时,应尽可能采用硬规范。焊接电流取决于母材的导热性。对于H90,焊接电流必须提高;对于HSi80-3、HMn57-3-1等含合金元素多的黄铜,因其导热性较差,焊接电流应当降低。预热温度控制在300~500℃之间。焊接HMn57-3-1黄铜的规范见表11-30。(https://www.xing528.com)

图11-11 碳弧焊操作示意图

1—焊丝 2—施焊方向 3—焊粉 4—碳极 5—工件

表11-30 HMn57-3-1黄铜碳弧焊接规范

碳弧焊的最大缺点是工作条件较差,在操作现场会产生浓重的烟雾,不但有害于焊工健康,还增加了操作的困难。因此,操作现场应有良好的通风条件。

用HSi80-3焊丝及上述两种焊粉焊接H62时焊接接头的力学性能见表11-31。

表11-31 焊接接头的力学性能

3.黄铜的焊条电弧焊

(1)焊条

焊接黄铜的焊条,根据焊丝的材质不同可分为两类:一类是青铜芯的黄铜焊条,另一类是黄铜芯的黄铜焊条。这两类黄铜焊条都能满足黄铜焊接力学性能方面的要求。但黄铜芯的黄铜焊条焊接工艺性较差,焊接过程中会造成锌大量的蒸发和随之带来的严重飞溅。锌的大量蒸发是个难解决的技术问题,而黄铜飞溅易于清除,清除后表面不留凹坑。即使在表面粗糙度Ra值要求较低的地方也可以冷焊。

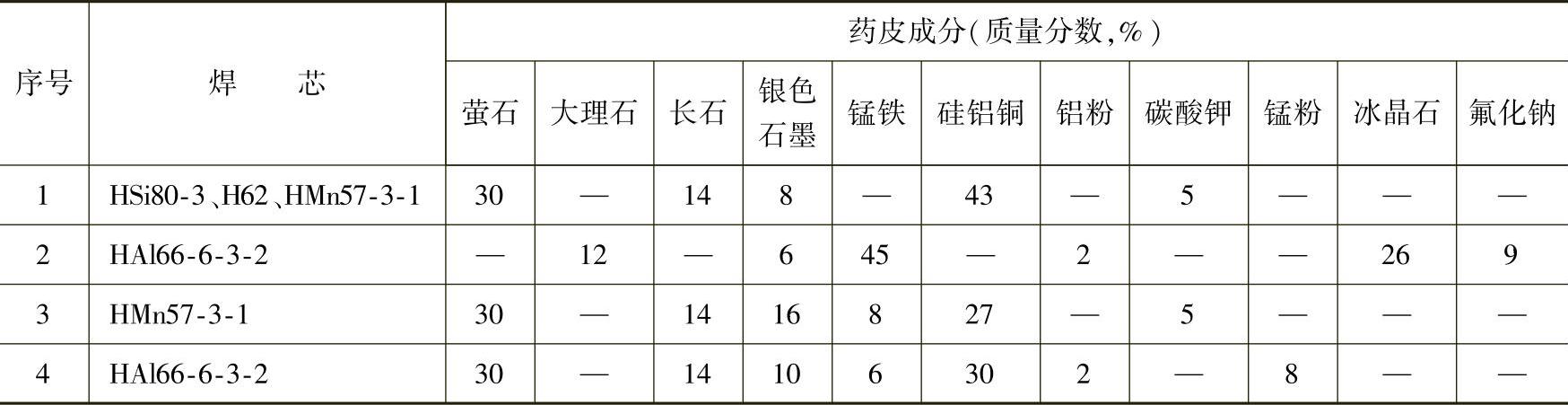

焊接黄铜除了可用ECuSn-B、ECuAl(均为青铜芯的黄铜焊条)外,还可按表11-32所列的配方自制黄铜焊条。

焊条的选择应根据母材在力学性能、耐蚀性及色泽等方面的要求来决定。表11-32所列的黄铜焊条可以焊接与焊芯成分相同的母材。

表11-32 黄铜焊条的焊芯及药皮配方

注:药皮重量为焊芯重的9%~11%。200~250℃烘干2h。

有时可用纯铜焊条焊补要求不高的黄铜铸件。采用纯铜焊条的好处是可以减少焊接时的烟雾,而且由于母材中的锌也混合到焊缝中,可使焊缝金属的颜色和性能满足一定的要求。

(2)焊接工艺要求

1)应采用直流电源焊接。表11-32所列的2号焊条需用反接(焊条接正极),其余焊条则用正接(焊条接负极)。

2)焊前母材表面应作仔细清理,所有会产生氢气的杂质都要彻底清除干净。

3)开的坡口不能过尖,一般坡口角度为60°~70°。

4)焊件厚度如果超过14mm,为改善焊缝成形,要预热到150~250℃。

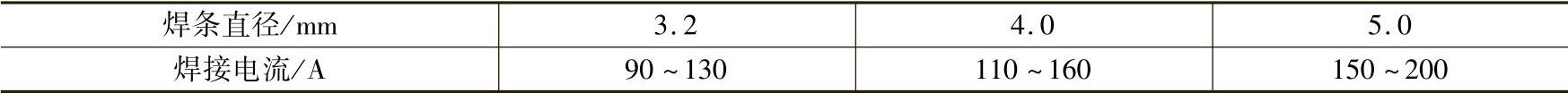

5)焊接电流应根据焊条的种类来选定。对于ECuSn-B和ECuAl,焊接电流可按表11-33选择。对于黄铜芯焊条,焊接电流值可按每毫米焊条直径25~30A来选择。

6)操作时应当用短弧焊接,不作横向和前后摆动,只作沿焊缝的直线移动。焊速要高,一般不应低于0.2m/min。

表11-33 焊接电流的选择

7)多层焊时,层与层之间的氧化皮及渣应清除干净,特别是用HAl66-6-3-2铝锰铁黄铜芯焊条时更要清除干净,因含铝而产生三氧化二铝(Al2 O3),易夹渣。

8)因铜液流动性大,故熔池要处于水平位置(一般倾角不要大于15°)。

9)黄铜芯焊条在焊接过程中会产生比较严重的烟雾,对焊工的健康有害且妨碍操作,故焊接现场应装有通风装置。

10)与海水、氨气等腐蚀性介质接触的黄铜焊件,焊后必须退火,以消除焊接应力。

(3)焊接举例

某HSi80-3截止阀阀体,根据图样要求进行了3.0MPa液压试验时,发现有两处渗漏,因此需要补焊。采用表11-32中的1号药皮配HSi80-3焊芯的焊条进行补焊,焊条直径为8mm,焊接电流为180A,电弧电压为30~35V,预热温度为150~200℃,直流正接。焊补后经机械加工,焊缝色泽与母材相同,3.8MPa液压试验不漏水,符合要求。

4.黄铜的手工氩弧焊

手工氩弧焊可以焊接黄铜结构,也可以对黄铜铸件的缺陷进行焊补。其焊接工艺和纯铜手工氩弧焊相似,只是由于黄铜的导热性和熔点比纯铜低,以及含有容易蒸发的元素锌等特点,所以在填充焊丝和焊接规范等方面有一些不同的要求。

(1)焊丝

黄铜手工氩弧焊可以采用标准黄铜焊丝,如SCu4700、SCu4701、SCu6800、SCu6810、SCu6810A、SCu7730(其化学成分见表11-6),也可以采用与母材成分相同的材料作填充焊丝。

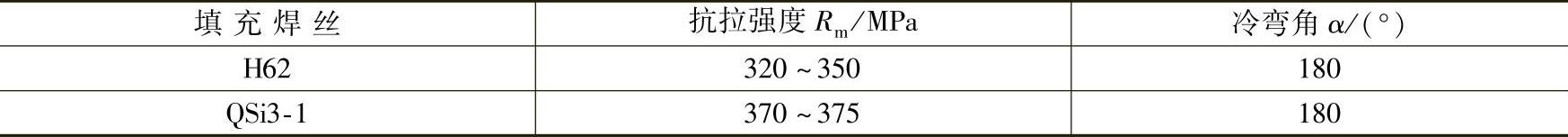

由于上述焊丝的含锌量较高,所以在焊接过程中烟雾很大,不仅影响焊工的身体健康,而且还妨碍焊接操作的顺利进行。为了减少焊接过程中锌的蒸发,采用QSi3-1青铜作为填充焊丝可以得到满意的结果。采用H62和QSi3-1填充焊丝焊接H62黄铜的接头力学性能见表11-34。

表11-34 H62黄铜焊接接头的力学性能

(2)焊接规范

焊接可以用直流正接,也可以用交流。用交流焊接时,锌的蒸发比直流正接时轻。

焊接规范与纯铜焊接相似,但通常焊前不用预热,只是在焊接板厚大于12mm的接头和焊接边缘厚度相差比较大的接头时才需预热。而后者只需预热焊接边缘较厚的零件。焊接速度应尽可能快。板厚小于5mm的接头最好能一次焊成。

(3)焊后处理

焊件在焊后应加热到300~400℃进行退火处理,消除焊接应力,以防止黄铜件在使用过程中破裂。例如,黄铜阀体在焊补后必须进行退火处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。