1.接头形式

在铜制焊接结构中,对接接头最为普遍,也可采用角接、丁字接、搭接及卷边对接。但考虑能获得较高的接头质量,角接、丁字接、搭接接头应尽可能少采用。卷边对接多用于薄板铜制结构(一般厚度不超过2mm)。

(1)坡口

用熔焊方法焊接较厚的铜制结构时需要开坡口。坡口制备的原则是既保证工件边缘能焊透,又尽量使所需的填充金属最少。

一般采用气焊时,板厚超过2~5mm需开V形坡口;厚度超过5mm时,可开V形或X形坡口。金属板电弧焊时,对厚度小于4mm的板不需要开坡口,板厚5~10mm时可开V形坡口,板厚大于10mm时可开X形坡口。电弧焊时坡口角度一般为60°~70°,气焊时坡口角度为60°~80°。为了防止未焊透,开坡口时一般不留钝边(或留少许钝边)。

(2)装配

装配时必须注意装配间隙问题。

装配间隙采用电弧焊时,对接接头可不留间隙,采用气焊、碳弧焊和钨极氩弧焊时,留间隙的方法有以下两种:

1)等距离间隙,即按板厚留出一定大小的间隙a,并作定位焊,如图11-3a所示。

图11-3 焊接接头的装配形式

a)等距离间隙 b)角度间隙

2)角度间隙法,即按板厚、焊缝长度垫板的种类等留出间隙a1和a2,如图11-3b所示。a1和a2可按下式估算:

当板厚≤3mm、长度L≤1500mm时:

a1=0.5~1mm

a2=a1+(0.008~0.012)L

当板厚>3mm、长度L>2000mm时:

a1=1~3mm(钨极氩弧焊时取小些)

a2=a1+(0.02~0.03)L

另外,还有无坡口对接,此时间隙需适当加大。例如,采用无坡口接头碳弧焊,当母材厚度为12mm时,留间隙2~3mm;当母材厚度为15~20mm时,留间隙8~10mm。

(3)垫板

为了保证完全焊透及焊缝成形良好,防止焊接熔池中铜液流失,焊接时可采用垫板,特别是在焊接厚板、熔池体积较大、装配间隙较大时更应采用垫板。

作为焊接铜制结构的垫板,其熔点应高于铜,以防焊后与焊缝粘住,同时要求在焊接过程中不会与铜液发生反应,以免污染焊缝及影响焊缝质量。常用作垫板的材料有铜垫、钢垫、石墨垫、石棉垫、焊药垫等。

(4)工件和填充材料的表面清理

工件和填充材料表面的氧化膜、油污等脏物在焊前必须清除干净,否则会严重影响焊缝质量。清理的方法如下:

1)机械清理法。用风动钢丝轮或钢丝刷、细砂纸清理,直到露出金属光泽为止。工件的清洁范围应达到距焊接边缘15mm的范围。

2)化学清洁法。将焊接边缘和焊丝放入体积分数为30%的硝酸水溶液中,浸蚀2~3min,然后在流动冷水中清洗,再用洁净的布或棉纱擦干净。

(5)预热

熔焊纯铜时一般必须预热。厚度较小的中小焊件预热温度为400~500℃,达到此温度时,纯铜表面起皮、发黑(用火柴棍在焊件表面划一下,火柴即被烧黑);厚大焊件的预温度为600~700℃,达到此温度时,纯铜呈暗红色。预热可根据焊件尺寸和结构形式的不同,采用碳弧、气焊火焰加热炉等进行局部预热或整体预热。

2.焊接方法的选择

焊接大型铜制结构(如制氧设备、化工设备中的铜制容器)都是采用熔焊方法。

熔焊方法中用纯铜焊接的有气焊、碳弧焊、焊条电弧焊、埋弧焊、气体保护焊(包括氩弧焊、氮弧焊)以及等离子弧焊等。一般较薄的铜板推荐采用气焊、碳弧焊、焊条电弧焊、钨极氩弧焊、钨极氮弧焊和等离子弧焊。极薄(0.1~0.5mm)的铜箔,过去一定要用压焊方法才能焊接,现在可用微束等离子弧焊来焊接。微束等离子弧焊的最大特点是能在很小电流(甚至0.1A)时还可使电弧稳定燃烧,而且能量非常集中。因此,可以用小电流、高温能量集中的等离子弧来焊接薄件。厚大件且较规则的焊缝推荐用埋弧焊和熔化极气体保护电弧焊。目前,我国生产实践中以气焊应用得最为普遍,特别是薄壁容器、管子多用气焊。这种方法最大的优点是设备简单,且预热时就可以用焊接热源,操作比较方便,同时配以合理的焊接材料和工艺措施,一般都能保证一定的质量。但气焊热量不集中,接头热影响区的质量易受到影响,特别是对厚板焊接的影响更为严重,且生产率低下。因此,近年来钨极氩弧焊的应用越来越多。另外,钎焊纯铜也有一些场合被采用,如纯铜空心导线就有采用银钎料来焊接的。这是因为用钎焊容易保证焊接质量,而用其他方法较难保证空心导线内部的表面粗糙度,如果其内部表面粗糙度太大,要进行加工是较困难的。

综上所述,焊接纯铜的方法很多,而且今后还会不断有新的工艺出现。下面仅对生产上常用的气焊和焊条电弧焊作一简单介绍。

3.纯铜的气焊

(1)焊丝与焊剂

气焊纯铜时为了获得优质焊缝,可采用两种气焊焊丝:一种是含有脱氧元素的焊丝,如SCu1897(CuAg1)、SCu1898(CuSn1)、SCu1898A(CuSn1MnSi)(化学成分见表11-6);另一种是一般纯铜丝或母材的切条,而把脱氧剂加入到溶剂中。

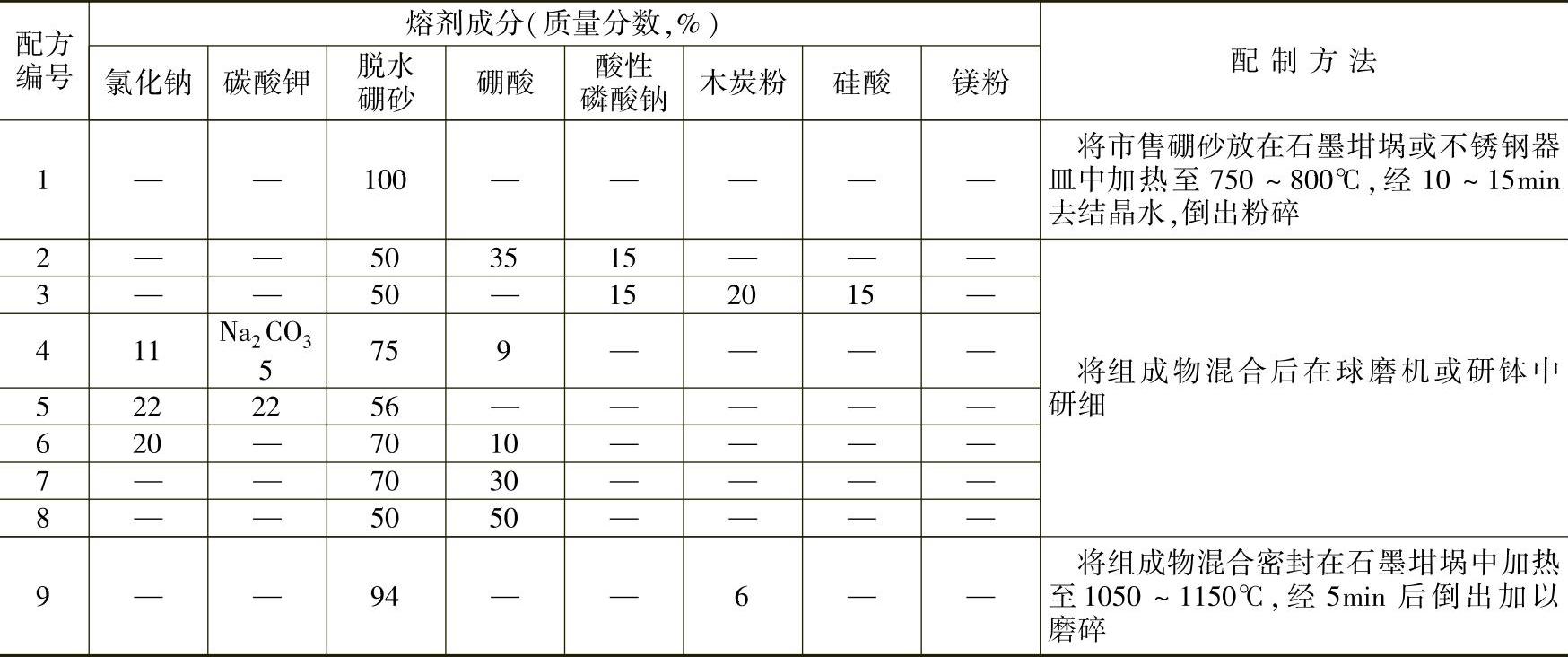

焊剂可采用粉301铜焊粉,也可按表11-20中的成分自己配制。

表11-20 几种气焊纯铜用的焊剂

气焊纯铜与气焊低碳钢不同,气焊低碳钢时只要采用中性焰就能保证焊缝质量,而气焊纯铜时必须在焊丝、焊剂中加脱氧剂才能得到优质焊缝。

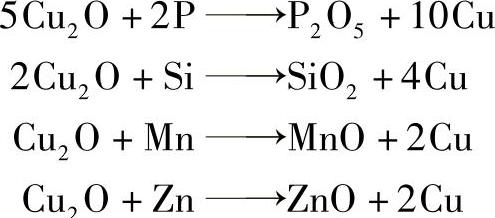

已被采用的用于铜焊接的脱氧剂很多,如Zr、Al、Ti、Mg、P、Si、Mn、Ca、Zn、C(石墨或木炭)等。加入这些脱氧剂时,一方面要考虑它的来源和使用上的便利,另一方面还需注意脱氧元素渗入焊缝后,对接头性能的影响。例如,要求高导电性的焊接接头,应选用过渡系数小,并对导电性影响不大的脱氧剂;要求有优良力学性能或耐蚀性的接头,则应选用能保证这些性能的脱氧剂。目前我国市售的焊丝中常加有P、Si、Mn、Zn等合金元素,用以它们脱氧时可进行下列还原反应:

从表11-20中所推荐的几种气焊纯铜时用的焊剂中可以看出,焊剂最常见的组成物是硼砂(Na2 B4 O7)和硼酸(H3 BO3)。

市售硼砂一般都含有结晶水(Na2 B4 O7·10H2 O),因此使用时要经脱水处理,处理方法可按有11-20中配制方法进行。

用硼砂进行脱氧,其反应过程如下:

所得到的渣浮在液体熔池表面,焊后容易脱渣。

硼酸H3 BO3加热到140℃时将产生下列分解反应:

继续加热将产生下面的分解反应:

B2 O3与CuO作用,形成CuO·B2 O3,浮在熔池表面成为熔渣,焊后除去。

当焊剂中加入酸性磷酸钠、木炭粉、石英砂等时,这些组成物在加热过程中能分解出磷,使Cu2 O还原:

另外,镁粉和木炭都是强烈的脱氧剂,也可加入熔剂中用于脱氧。

当焊剂中加入碳酸钾、碳酸钠、氯化钠和酸性磷酸钠时,可以降低熔渣的黏度,改善脱渣性,并提高焊剂的物理溶解能力。

从以上分析可知,气焊纯铜采用焊剂的作用主要是形成熔渣,保护熔池金属不被氧化,同时加入脱氧剂(如P、Mg、C等)使被氧化的铜还原。

(2)气焊工艺

气焊纯铜火焰应采用中性火焰,若采用乙炔过多的碳化焰,则火焰中燃烧不完全的产物H2和CO会使焊缝产生气孔;若采用氧气过多的氧化焰,则会在焊缝中生成Cu2 O及CuO。因此,应严格控制气焊时的火焰为中性焰。

由于铜的导热性高,因此气焊时应选用较大的火焰功率,一般比气焊低碳钢时要大1~1.5倍。

焊接方法应随板厚而改变。板厚小于5mm时,应采用左向焊;焊件厚度较大时,应采用右向焊。为了更好地焊透并填满焊缝坡口,可将焊件倾斜一个角度(7°~10°),并采用上坡焊。

焊接端部固定好的长焊缝时,由于铜的热胀冷缩较大,焊缝的始端容易出现裂纹。根据一些工厂的经验,采用下面两种方法可以防止始端裂纹的出现:

一种方法是分段焊法,即按退步分段法先焊焊缝长度的2/3,然后焊完其余的1/3。焊接次序和焊接方向如图11-4所示。

图11-4 分段焊法

另一种方法是直通法,即从一端开始焊,焊完20~30mm焊缝后,稍停一下,如果焊缝始端在冷却时不裂,就可以接着焊下去,直到焊完全部焊缝。

气焊焊接纯铜最好一次完成,如果采用多层焊会降低接头质量,因为多层焊时高温的铜液容易吸收气体并且热影响区金属晶粒容易长大变脆。

4.焊条电弧焊焊接纯铜

(1)焊条(https://www.xing528.com)

焊条电弧焊焊接纯铜过去长期没有在生产上应用,主要是因为没有合适的焊条,得不到满意的焊接质量。20世纪60年代以后,由于优质纯铜焊条研制成功,该方法才日益在生产中使用起来。

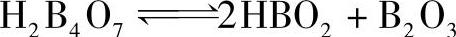

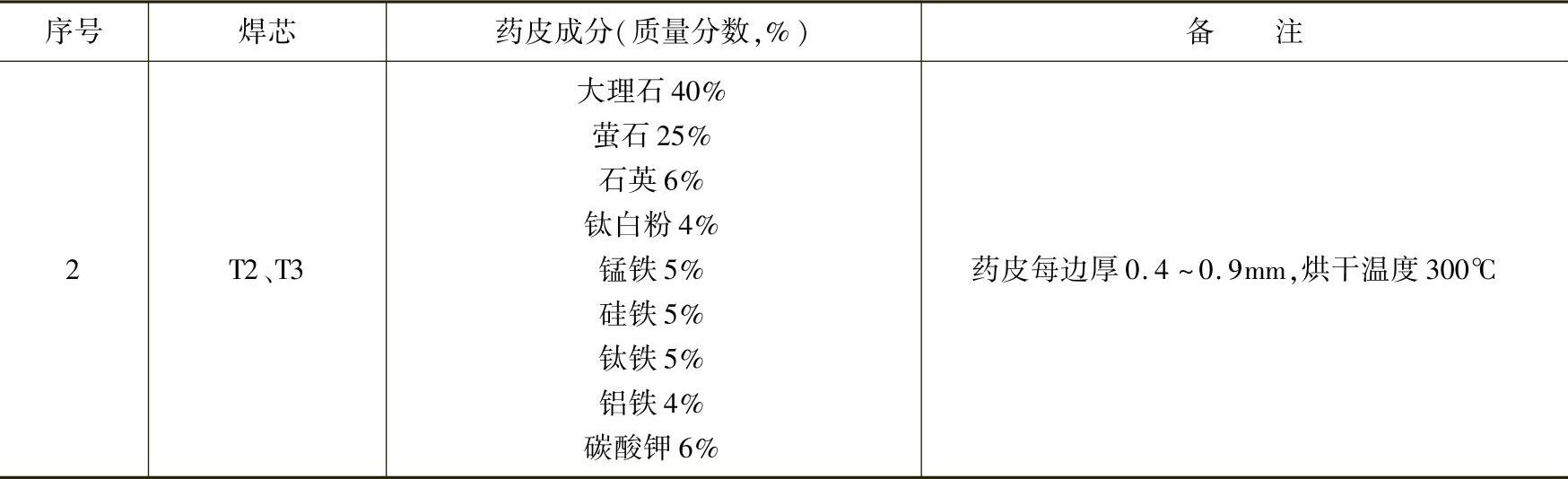

焊接纯铜的焊条的焊芯可用纯铜(T2和T3),也可用青铜(硅青铜、磷青铜),需根据工件的要求来选择。要求导电性好时用前者,要求强度较高时用后者。焊条药皮都是低氢型的。国产铜焊条有ECu、ECuSi、ECuSn-A、ECuSn-B等几种,参见表11-8。表11-21中列举了两种纯铜焊条药皮的配方,仅供自制纯铜焊条时参考:

表11-21 纯铜焊条药皮配方

(续)

(2)焊接工艺

电源一般采用直流反接(即工件接负极),因为焊条药皮是碱性低氢型,用交流电弧不稳定。

焊接规范特点:短弧、大电流、快速焊。

操作时焊条不宜作横向摆动,可作往复直线运动,这样可改善焊缝成形。长焊道时应采用逐步焊法,以减小工件变形和焊接接头组织的过热倾向。多层焊要求彻底清除层间焊渣,否则容易产生夹渣。

焊后建议用平头锤敲击焊缝,以消除应力和改善焊缝性能。

焊接操作应在空气流通的地方进行,以防焊接过程中产生锰尘和氟等有害气体导致人体中毒。

关于具体焊接规范的选择,电弧电压可取25~30V,电流可参考下式进行计算:

焊薄板时:I=(35~48)d

焊厚板时:I=(45~65)d

式中 I——焊接电流(A);

d——焊条直径(mm)。

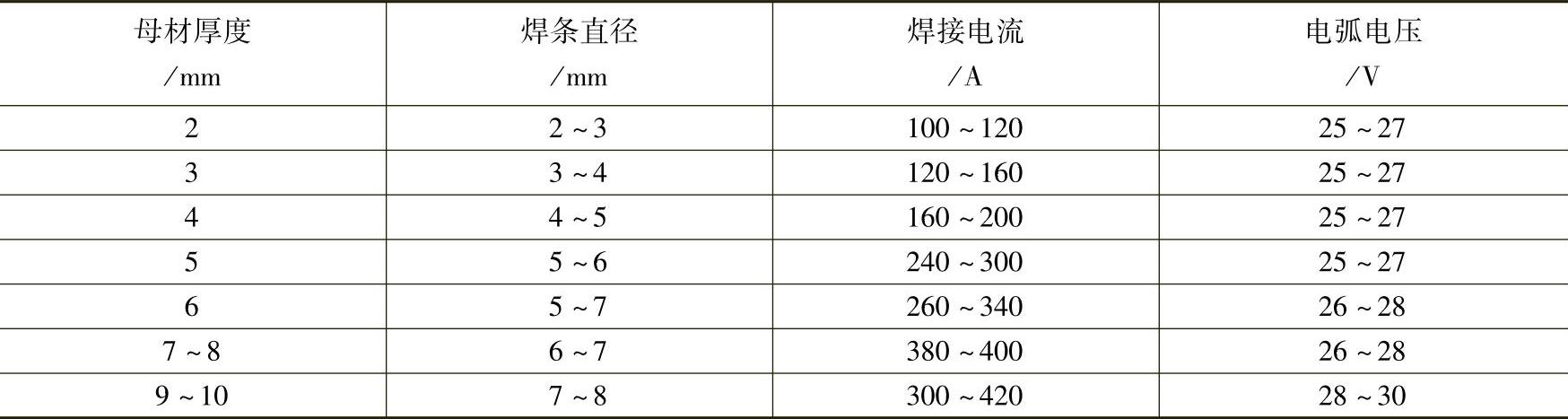

焊接规范除根据板厚、焊条直径大小选择外,还取决于工件的预热情况,以及焊条牌号等因素。例如,将工件预热到300~400℃,使用ECu焊条时所采用的焊接规范参见表11-22。

表11-22 焊条电弧焊用直流、单层焊焊接纯铜的焊接规范

注:焊条型号为ECu,工件预热温度为300~400℃。

5.纯铜焊接实例

(1)气焊纯铜

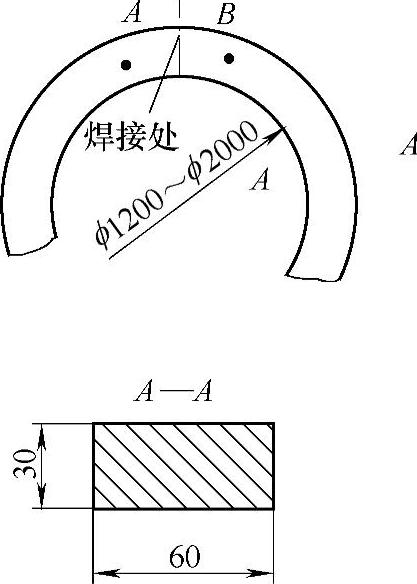

某厂大电机转子环是内径为1200~2000mm的纯铜环,其截面为30mm×60mm,由2~4块圆板组成,要求拼焊。该环因用于电机转子上,故要有足够的强度和良好的导电性。

图11-5所示为电机转子环轮廓图。

该厂是采用气焊来完成电机转子环焊接的,其焊接工艺要点如下:

1)焊接材料:填充料为纯铜,焊剂用烧硼砂。

2)在距焊接接头两侧100~200mm(A、B)处,预热至800~900℃。

3)开始焊接时,先将接头熔化到1/2板厚以上深度(图11-6),然后逐渐向接头两侧扩展(图11-7),反面也是这样。焊缝堆焊上的填充金属高度要高于母材平面,以便于加工。

4)焊剂在焊接开始时加一些,等形成一层熔渣后不需要再加。

5)由于熔化区域逐渐向接头两侧扩展,故不需要开坡口,将两侧的母材金属熔进焊缝即可。

图11-5 电机转子环轮廓图

A、B—预热处

6)火焰要严格控制采用偏软的中性焰。氧化焰将会产生气孔和裂纹。

图11-6 接头熔化至1/2以上的深度示意图

图11-7逐渐向两侧扩展示意图

7)焊接时要严格控制温度,既要保证焊缝的棱角不淌下,又要保证焊透。液体铜流动性强,因此必须仔细观察温度,适时添加焊条并移动火焰。

用上述焊接工艺得到了质量合格的接头。

从此实例可知,制订焊接工艺时,既要参考前人的经验,又不能墨守成规,要有敢于创新的精神。拿上述电机转子环来说,气焊厚达30mm的纯铜板,按照过去的方法必须要开坡口,可是工人们经过科学分析,采用接头两侧加热的办法,并加大火焰能率,同时注意操作方法,也能将纯铜熔化很深,用两面焊在不开坡口的情况下获得完全焊透的焊缝。

(2)纯铜受压容器的焊接

某公司生产化工设备,其中有很多纯铜受压容器需要通过焊接来制作。受压容器筒体的厚度分别为3.2mm、3.5mm、4mm、6mm、8mm和10mm,其中最大铜塔的直径为2200~2800mm,高为17000mm,重达40000kg,对它的技术要求是:焊缝强度不低于母材强度下限的80%,伸长率为2.5%,射线照相长度为焊缝总长的5%~10%,另外要求耐腐蚀。

该公司首先对焊接方法进行了焊接工艺评定,结果是:

1)用气焊和碳弧焊时,焊缝成形不佳,生产率低,劳动条件差,要求设备功率大,同时焊缝产生气孔的倾向大,因此不宜采用气焊和碳弧焊。

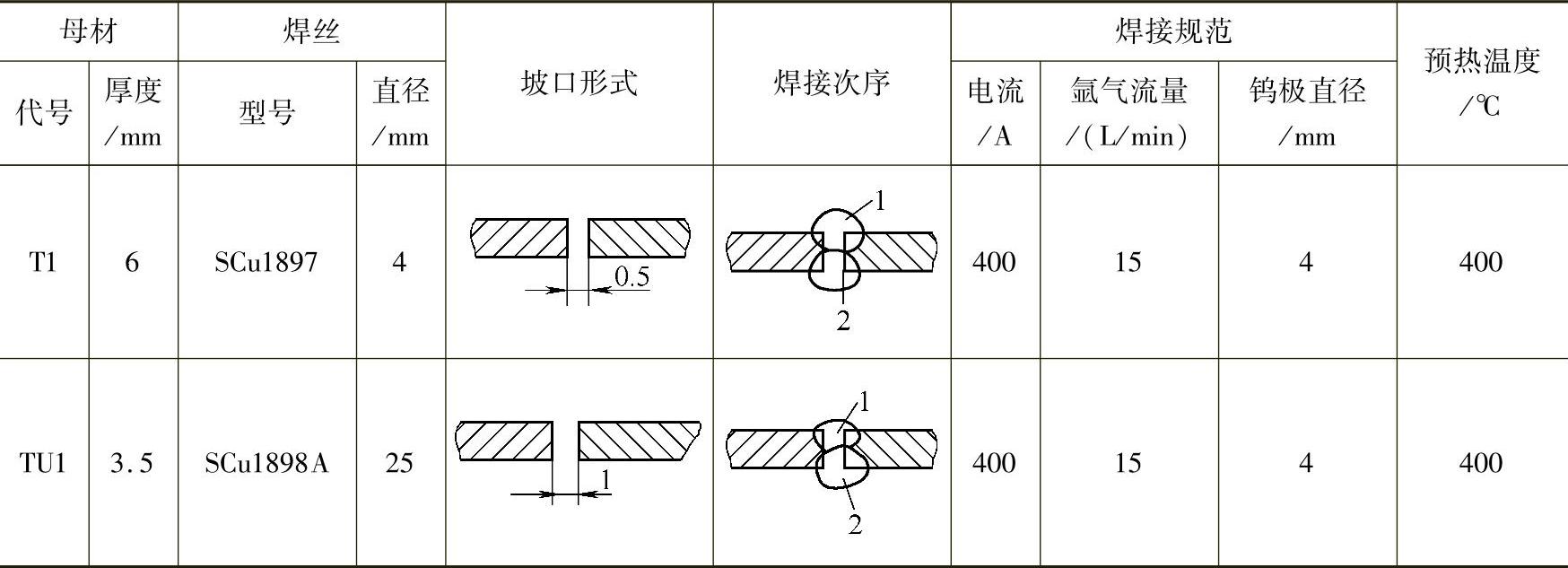

2)用焊条电弧焊和手工钨极氩弧焊时,虽然能得到满意的效果,但焊接较厚的产品时较困难,必须要有足够的预热,而且焊接层数增加,故不易保证焊接质量。因此,只对薄板或短小焊缝采用手工钨极氩弧焊,其工艺规范见表11-23。

表11-23 手工钨极氩弧焊焊接纯铜工艺规范

采用氩弧焊很难完成铜板的丁字接头和角接焊缝。因为氩弧焊焊嘴较大,加热角接头不便,易造成由于铜熔化后流动性和密度较大而使焊缝成形不良,如图11-8所示。同时由于热量集中,容易把焊嘴烧坏。因此,丁字接头和角接焊缝宜采用焊条电弧焊。焊条电弧焊焊条可选用ECu,直流正接。焊时预热温度为400~500℃。

3)埋弧焊和熔化极氩弧焊在焊接过程中热量较集中,而且熔池能受到熔剂和惰性气体良好保护,焊接工艺容易掌握,不易产生气孔和裂纹,接头的力学性能良好。因此,适于焊接较长且板厚较大的规则焊缝。

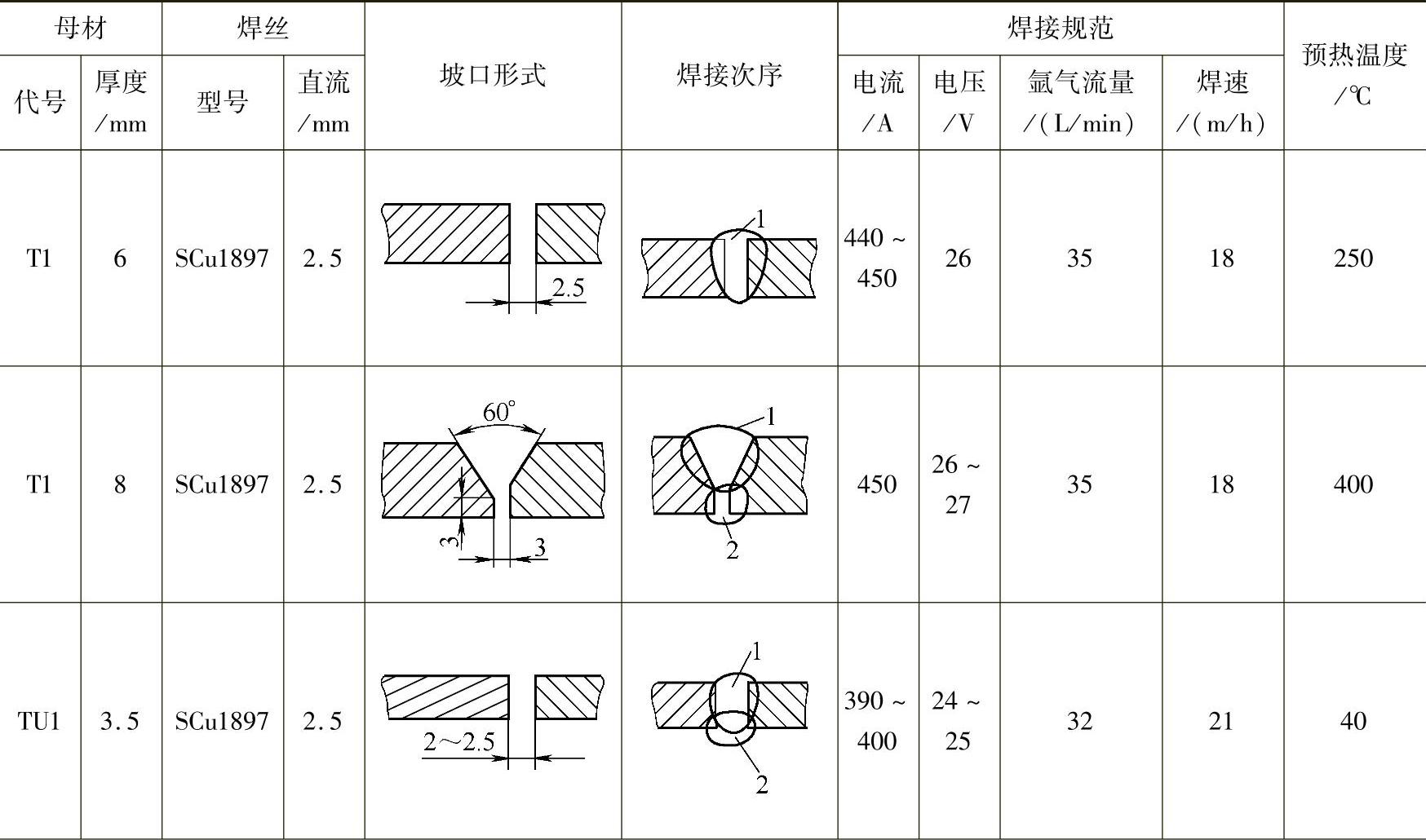

4)熔化极自动氩弧焊焊接纯铜的焊接规范见表11-24。

图11-8 氩弧焊时丁字接头焊缝成形不良

表11-24 熔化极自动氩弧焊焊接纯铜的焊接规范

(续)

5)埋弧焊工艺

埋弧焊焊接纯铜的焊接工艺规范见表11-25。

表11-25 埋弧焊焊接纯铜的工艺规范

注:1.由于铜液的流动性和密度均较大,故在焊接时焊缝底部必须加衬垫;又由于铜在高温400~700℃时强度及塑性很低,故反面焊时也应用衬垫。在正面焊缝下部垫开槽的铜衬垫,并在焊反面时衬以熔剂垫,可保证焊件之间贴合紧密,如图11-9所示。

2.当焊丝采用与母材相同的材料不能满足要求时,焊缝易出现大量气孔和裂纹,因此必须在焊丝中加脱氧和强化元素,如采用含有硅、锰、锡的SCu1898A焊丝。焊脱氧铜时焊丝中含氧的质量分数应减少到0.01%以下,而其他有害杂质(如P、Pb、Bi、S等)也应控制在最低限度,否则易产生裂纹。

3.为了保证焊接质量,焊接较厚的铜板时最好预热。对于埋弧焊,最好在开始焊接前预热一下。若不预热,采用引弧板也可以。预热温度一般为250~350℃。

图11-9 焊接纯铜时正、反面焊缝加衬垫情况

a)开槽铜衬垫 b)焊剂垫

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。