1.分类和牌号

(1)分类

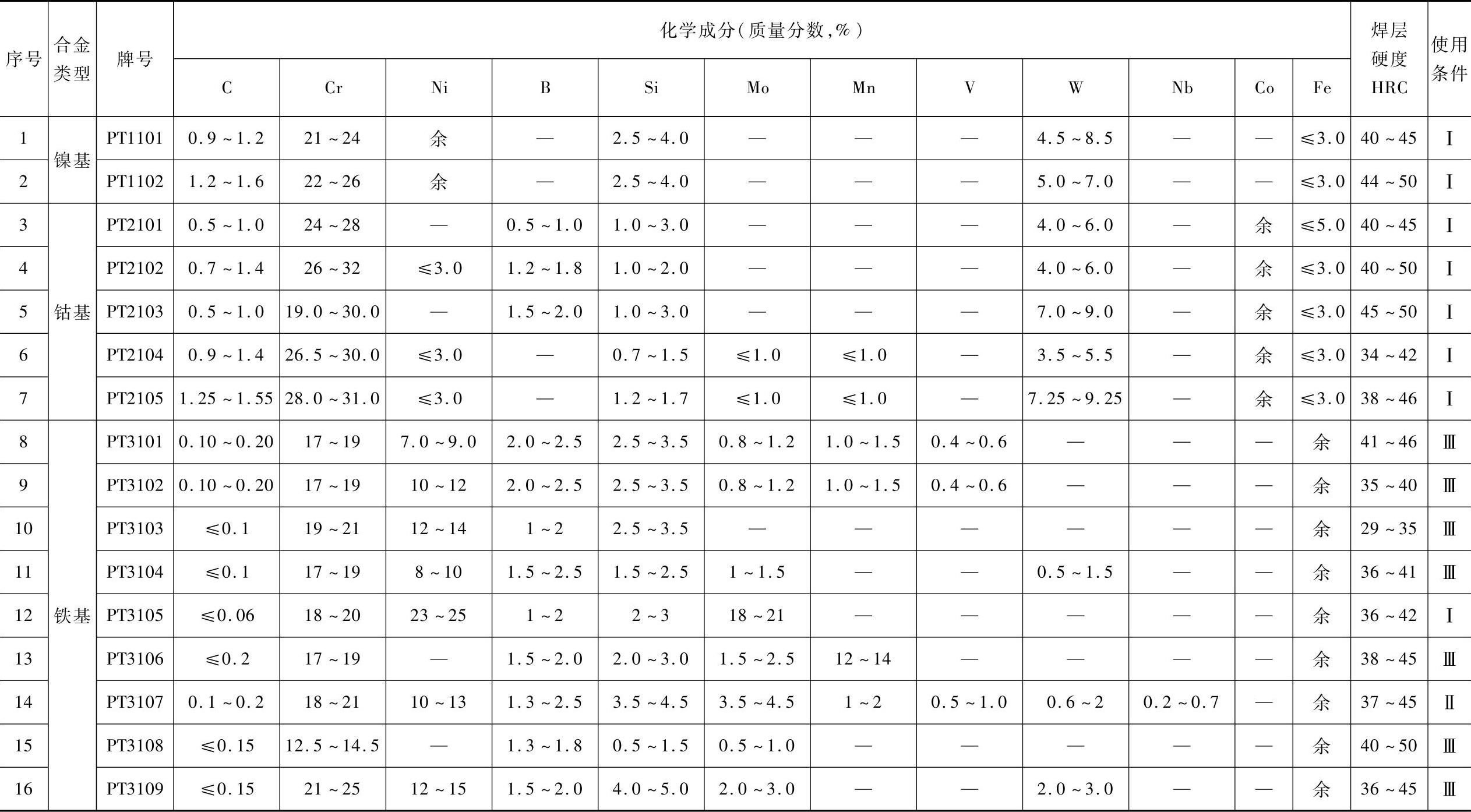

合金粉末按构成基体的化学成分分为镍基、钴基、铁基合金粉末,见表10-9和表10-10的规定。

(2)牌号

1)JB/T 7744—2011中的编制方法:

①合金粉末牌号由三部分组成,其编制方法如下:

表10-9 合金粉末化学成分及硬度(J B/T7744—2011)

注:1.Ⅰ—用于低于700℃的高温高压蒸汽低合金钢、不锈钢阀门密封面堆焊,也适用于某些腐蚀介质的阀门密封面堆焊。

Ⅱ—用于低于600℃的高温高压蒸汽低合金钢阀门密封面堆焊。

Ⅲ—用于低于450℃的水、汽、油等弱腐蚀介质的碳素钢阀门密封面堆焊。

2.选择PT3101、PT3102用于闸阀时,推荐PT3101用于闸板堆焊,PT3102用于阀鹰堆焊;选择PT3103、PT3104用于闸阀时,推荐PT3103用于堆焊阀座、PT3104用于堆焊闸板,选择PT3108、PT3109用于闸阀时,推荐PT3108用于堆焊闸板、PT3109用于堆焊阀座。

表10-10 等离子弧堆焊合金粉末化学成分和物理性能(J B/T3168.1—1999)

注:F 12-52适用氧乙炔焰堆焊。

②第一部分用英文单词字首大写字母“PT”表示等离子弧堆焊用合金粉末。

③第二部分用两位阿拉伯数字表示合金类型。第一位阿拉伯数字表示大类:1代表镍基、2代表钴基、3代表铁基;第二位阿拉伯数字代表小类:1代表自熔性合金粉末。

④第三部分用两位阿拉伯数字(01~99)表示合金粉末材料序号。

2)JB/T 3168.1—1999中的编制方法:

①合金粉末牌号前面用汉语拼音字母“F”表示粉末。牌号本身由三部分组成。

②第一部分用阿拉伯数字1、2、3表示基类:1—镍基;2—钛基;3—铁基。

③第二部分用一位阿拉伯数字表示堆焊方法。1—氧乙炔焰堆焊;2—等离子弧堆焊。

④第三部分用两位阿拉伯数字表示堆焊层硬度参考值。第二、三部分中间用横线分开。例:

2.技术要求

(1)焊工资质

焊工应按照国家质量监督检验检疫总局颁布的《锅炉压力容器压力管道焊工考试与管理规则》的规定,通过考试及取得相应资格证书,并通过等离子弧堆焊的专业培训及考试。

(2)堆焊材料

1)堆焊合金粉末(以下简称粉末)材料的化学成分、堆焊层硬度、粒度等均应符合JB/T3168.1—1999、JB/T 7744—2011的有关规定。

2)选用表10-9~表10-11之外的粉末材料,由供需双方协商确定,但其检验方法按JB/T3168.1~3168.3—1999、JB/T 7744—2011的规定。

3)粉末材料的质量应符合JB/T 3168.1—3168.3—1999、JB/T 7744—2011的要求,并附有粉末制造厂检验部门出具的质量合格证书。

4)每批粉末使用前应进行工艺试验及化学成分复验。化学成分分析按JB/T 3168.3—1999的规定。

5)粉末使用前应进行烘干,烘干时堆积厚度应小于5mm。烘干温度按表10-11的规定。

表10-11 烘干温度

6)烘干的粉末在空气中放置4h后再使用时应重新烘干,烘干次数最多不能超过两次。

(3)工艺评定

1)堆焊工艺评定按GB/T 22652—2008的规定。凡属下列情况之一者,必须进行工艺评定:

①初次使用的粉末品种。

②初次使用的母材。

③新的产品规格及结构形式。

2)通过工艺评定验证下列工艺参数的正确性:

①焊接规范。

②焊前预热温度及保温时间。

③堆焊层最小厚度、过渡层最小厚度。

④焊后热处理温度、保温时间和冷却曲线。

⑤必要时修正堆焊基面的形状及尺寸。

3)工艺评定结果的评价应符合GB/T 22652—2008的规定、工艺评定报告(PQR)和评定合格的工艺评定指导书(WPS)应归档,并据以制订或修订生产现场的工艺卡。

(4)堆焊工艺

1)堆焊基面(工艺平台)尺寸:

①根据阀门密封面的不同要求,堆焊基面推荐加工成图10-14所示三种中的任意一种形状(也可以是平面),其尺寸见表10-12。(https://www.xing528.com)

图10-14 堆焊基面形状尺寸

a)凸面 b)凹面 c)半凹面

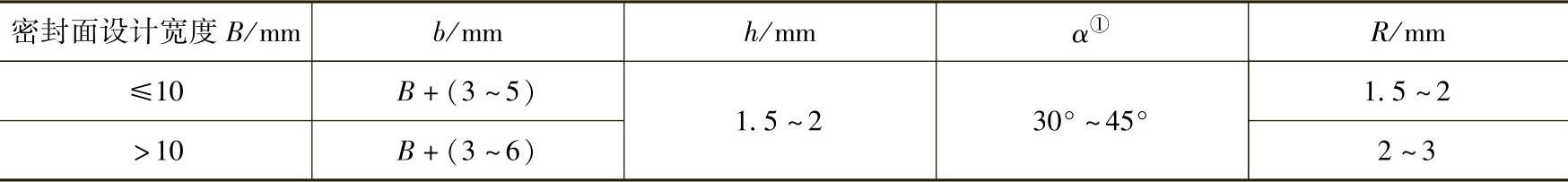

表10-12 堆焊基面尺寸

①α也可为90°。

②应用机械切削方法加工堆焊基面,所有过渡处均应为圆角平缓过渡。

2)对焊件要求:

①不得有裂纹、气孔、缩松、疏松等缺陷。

②应清除油污、飞边、锈迹及其他杂物。

3)焊前预热:

①堆焊铁基粉末,当所选粉种及母材有预热要求时,则需预热。

②堆焊钴基、镍基粉末,公称尺寸大于DN25的碳钢焊件均需预热。

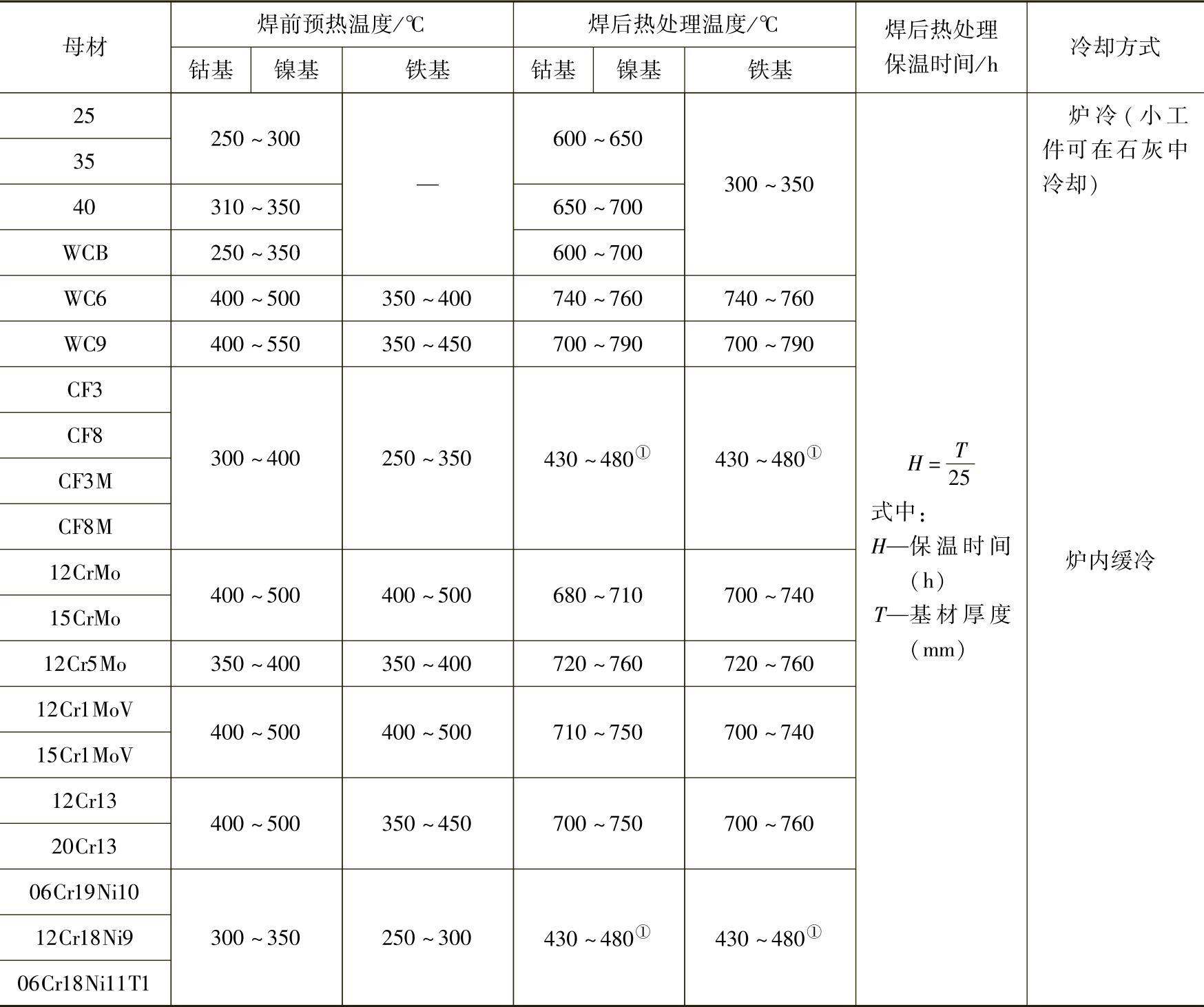

③预热温度根据母材而定。批量堆焊的零件应在炉中预热。常用母材的预热温度见表10-13。结构刚性大的工件预热温度取上限。

④预热保温时间根据工件大小及形状而定。

4)焊前检查:焊前应检查防护装置,确保安全可靠时才能进行操作。

5)堆焊过渡层:

①在母材为Cr-Mo型合金钢的情况下,公称尺寸大于DN150时,应堆焊过渡层。

②过渡层材料应选用防止裂纹产生及改善接头性能的18-8型、25-20型不锈钢焊接材料。

表10-13 母材预热温度及焊后热处理参数

①为避免奥氏体不锈钢产生晶间腐蚀倾向,推荐采用430~480℃、保温8h的去除应力热处理。

③过渡层经机加工厚度应不小于2mm。

6)堆焊过程:

①严格按经工艺评定合格所提出的工艺规程进行。

②堆焊不应在灰尘严重、湿度不小于84%的环境下进行。

③堆焊过程中焊件层间温度不得低于预热温度下限,必要时层间需再次加热。

④堆焊高度及宽度应保证密封面加工后符合设计要求,其值应符合表10-14的规定。

表10-14 密封面堆焊高度和宽度 (单位:mm)

注:H—设计高度;B—设计宽度。

7)焊后热处理:

①堆焊后工件应立即装入热处理炉中,按表10-14的规定进行去除应力热处理。

②使用铁基粉末,当所选粉种及母材有热处理要求时,则需进行相应热处理。

③使用钴基、镍基粉末堆焊的碳素钢工件,公称尺寸不大于DN25时,可不进行去除应力的热处理。

(5)质量检验

1)焊后用目视或5~10倍放大镜检查,堆焊层表面及侧面不得有裂纹、气孔、缩孔、疏松和未熔合等缺陷。

2)检测焊件变形在允许范围之内,焊层能够满足机加工要求。

3)堆焊面经机加工后用着色检测方法检查,不得有裂纹、气孔、疏松、夹渣、未熔合等缺陷。一般每批检验数量为3%,但不少于10个,抽检中有一个不合格则再加倍抽样检查,仍有不合格的,则进行100%检查。

4)硬度试验可用产品或标准试样在环形密封面的周围按JB/T 3168.2—1999进行。硬度值应符合粉末技术条件及产品图样的要求。

5)堆焊工件精加工后堆焊层厚度应不小于1.6mm。

(6)缺陷修复

1)缺陷允许局部修复,但同一部位修复最多允许两次。

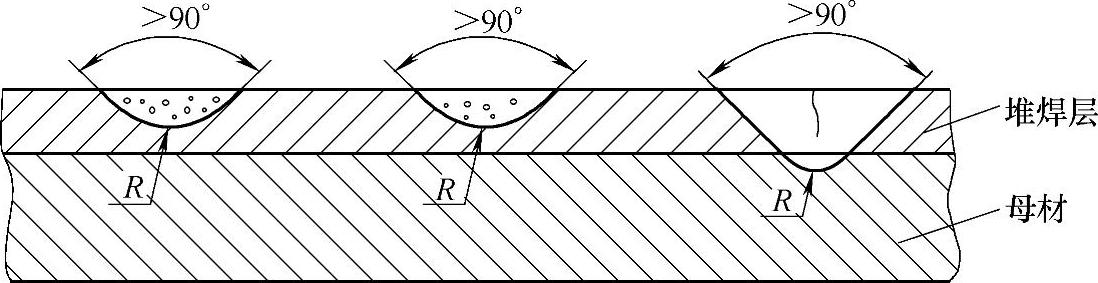

2)对气孔、夹渣、接头疏松和缩孔等缺陷,将缺陷清除即可;裂纹和未熔合则必须清除至露出母材金属为止。清除后底部应为适当的圆弧状,其尺寸如图10-15所示。

图10-15 缺陷清除的尺寸要求

3)去除缺陷可用角磨砂轮、旋转锉等工具,不得对堆焊部位直接施加强大冲击力。用着色检测方法确认缺陷已经去除后,方可进行焊接修复。

4)如果缺陷较多、连续分布且面积较大,应用机械加工方法将焊层切削掉后重新堆焊。

5)焊接修复可采用焊条电弧焊、氧乙炔焊或钨极氩弧焊方法。

6)焊接修复后按(5)“质量检验”的规定进行检验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。