为了保证焊补质量,焊前应做好以下准备工作。

1)检查缺陷。检查方法一般常采用下列几种,也可根据具体工件来选定:

①直接观察或用放大镜观察。

②气焊火焰加热。当裂纹不明显时,将工件加热至200~300℃,冷却后裂纹即明显显露出来。

③渗煤油。渗油后应将工件表面油渍擦去,并撒上滑石粉,再用小锤轻击振动,裂纹即显露出来。

④水压试验。有密封性要求的工件(如气缸等)可利用水压试验来检查渗漏处。

2)在裂纹端头钻止裂孔。

3)清理工件表面。焊补处的油、锈、漆等污渍应清除干净,以免焊缝产生气孔。焊补区表面的型砂、夹渣、氧化膜等也应清除干净,以免焊缝产生夹渣等缺陷或熔合不好。

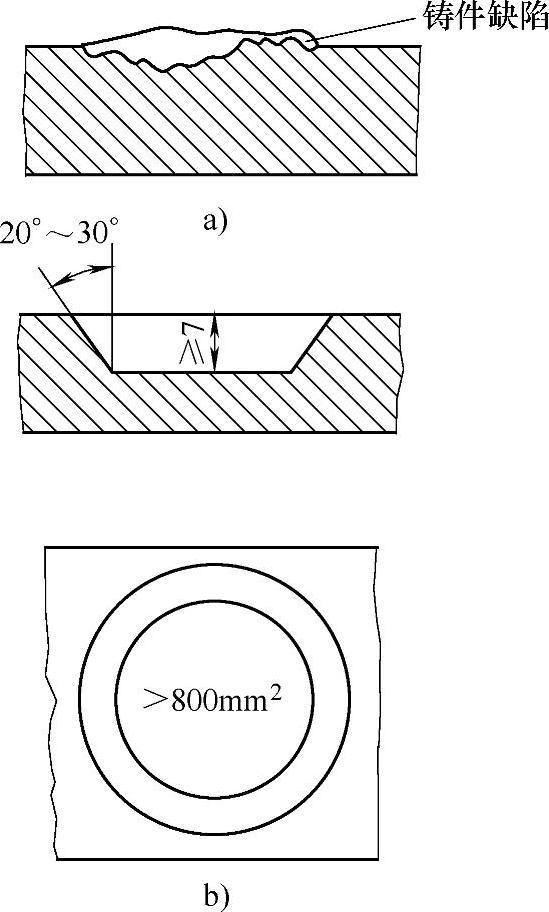

4)坡口准备。开坡口的目的是为了焊透,使焊缝金属与母材能够很好地熔合,焊的牢固。焊补铸件可以根据具体情况来决定坡口形式,一般多采用V形或X形坡口(工件厚度小于15mm时采用V形坡口,大于15mm时采用X形坡口),坡口角度一般为70°~90°(气焊冷焊时也有采用90°~120°的),原则是只要保证能焊透,尽量采用小角度的坡口,以减少焊补工作量。有时为了减少变形,坡口形式也可采用带钝边的U形坡口。对小而浅的缺陷,当采用铸铁芯作焊条进行焊补时,为了使铁液不外流以及减少开裂的倾向,可使溶池四周均匀上升,采用圆形坡口,如图9-5所示。

实践证明,用铸铁芯焊条(EZC)进行电弧冷焊,只要注意操作要点,并在图9-5中指定的坡口尺寸内进行补焊,可保证焊区具有较好的加工性。

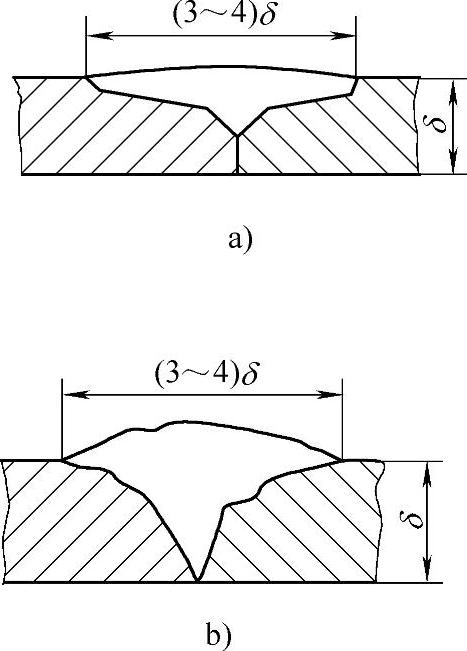

钎焊时为了扩大熔合区面积,以增强焊接接头的牢固性,可采用图9-6所示的坡口形式。

5)预热。铸铁焊补时容易产生白口和裂纹。为了减小白口、裂纹倾向,焊前可将工件预热,使焊区与周围母材的温度差减小,从而减小热应力;同时,预热也可降低冷却速度,这一工艺措施对减小白口、裂纹倾向是很有效的。因此,焊补铸件时常采用半热焊或热焊(即在焊前将工件预热到一定温度)。这一工艺措施虽然增加了焊补工艺的复杂性,使生产成本和生产周期都有所增加,但往往是冷焊工艺无法解决时使补焊工作顺利完成的有效措施。常用的加热方法有气焊火焰、木炭加热等。

图9-5 小而浅缺陷开坡口面积的最小尺寸和外形图

a)铸件缺陷区 b)坡口尺寸和外形图

图9-6 铸铁钎焊坡口尺寸图

a)δ≤15mm b)δ>15mm

加热方式可以随机应变,整体加热时最好加热均匀,同时加热速度不宜太快。可以尽量利用生产现场现有的条件,如果生产车间有热处理电炉,则小型铸件可以放在电炉内整体加热,这样可以严格控制温度,且加热均匀。

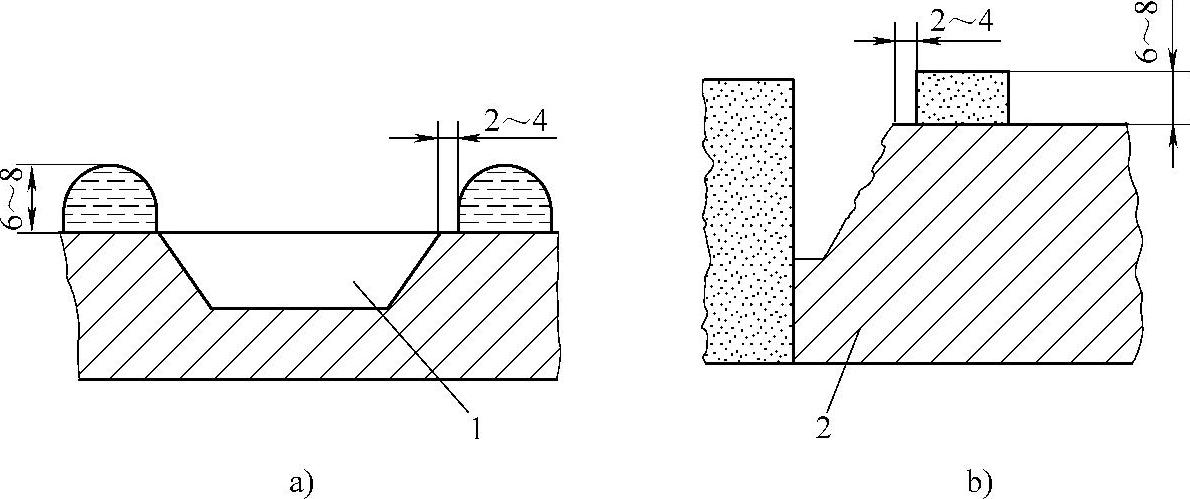

6)造型。当我们采用焊缝金属为铸铁组织的焊条时,由于要避免焊缝金属产生白口,故无论是冷焊或热焊,都是采用连续焊及大功率热规范,但这样熔池的铁液往往较多,因此当缺陷的位置在工件边缘,或要求焊缝堆高高于母材时,为了施焊时防止铁液流散,我们必须焊前在焊补处周围进行造型,如图9-7所示。

图9-7 为了防止铁液流散,在施焊前进行造型的示意图(https://www.xing528.com)

a)在焊接坡口周围 b)在工件周围

1—焊接坡口 2—工件

造型要求牢固可靠,造型材料可与铸造时造型相同,也可自制,如某公司的造型材料的成分(质量分数)是焦炭粉30%、耐火砖粉(钢砖粉)25%、耐火土25%、鳞片石墨粉20%,造型时将上述材料搅拌均匀,加水调成糊状即可使用。也可用黄泥、石墨板或耐火砖造型。

由于铸铁的焊接方法不同,且同样方法的焊接材料也可能不同,故具体采取的焊接工艺也不同,但根据实践经验,施焊时均可遵循以下规律:异质焊缝电弧冷焊时,操作工艺要点是“短段、断续、分散焊、较小电流、多层焊,每段锤击消除应力,多种焊条配合使用”;同质焊缝电弧冷焊或热焊时,操作工艺要点是“连续、长弧、大电流、焊后不锤击焊缝、焊后缓冷”。

实例1:铸铁冲床床身缺陷的焊补。

某公司曾用电弧冷焊成功地修复了铸铁冲床床身的缺陷,缺陷最大断面有50mm×1640mm。冲床床身由于受冲击载荷,故要求强度高,韧性好。床身如果采用热焊固然可以减少白口、裂纹倾向,但床身变形太大,这是不允许的,因此最好采用电弧冷焊。实践证明,只要注意焊接工艺措施,电弧冷焊也是行之有效的办法。具体工艺措施如下:

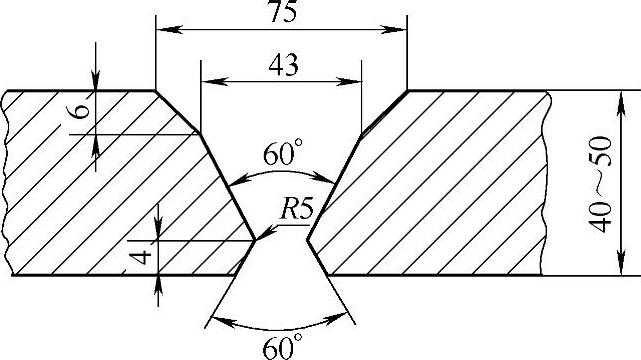

1)开阶梯坡口(图9-8),这不但能减少剪切应力,而且对防止裂纹和焊缝剥离有利。焊前坡口必须清理干净。

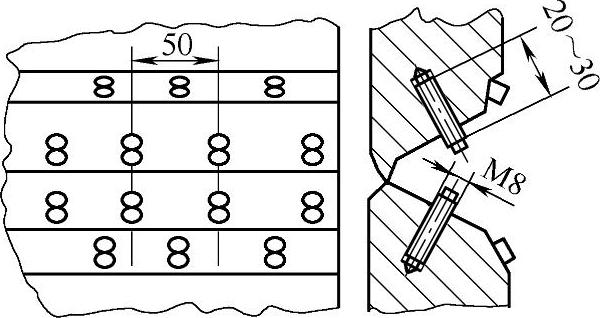

2)为了提高熔合区强度,在坡口内“栽丝”,并在坡口两侧钻孔攻螺纹,拧入M8螺钉(孔深20~30mm,间隙50mm),螺钉根部与母材焊住,螺钉尽可能少烧伤,如图9-9所示。

3)选用抗裂性较好的EZNi-1纯镍铸铁焊条打底焊作为过渡层,焊缝中间用低氢型低碳钢焊条E4315或E4316焊接,坡口中间用低氢型低碳钢焊条和镍基焊条交错焊接。在用低碳钢焊条焊接前可在焊道上铺上适量铜屑,以提高塑性,降低强度,防止焊缝剥离。

4)采用分段焊法,每段长度小于30mm;采用断续焊及分散焊法,使温度均匀分布,以防止焊区局部过热并减少焊接应力;采用焊条不摆动的窄焊道法,小电流,短弧施焊,以减小熔深。这在用镍基焊条打底焊时特别重要,否则易引起焊缝剥离。施焊时要避免深弧坑,弧坑要填满,熄弧时倒退5mm后快速熄灭。层与层、道与道之间弧坑要错开,避免弧坑重叠。每段焊完后,立即锤击焊缝,以消除焊接应力。

5)如果根部第一道焊缝出现气孔,则应铲去五分之三,再焊第二道,反面根部挖掉再焊。

图9-8 阶梯形坡口尺寸

图9-9 栽丝布置图

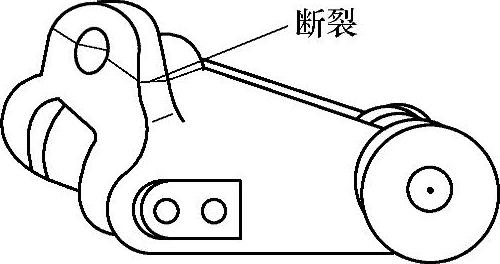

图9-10 拖拉机行走台车断裂

实例2:拖拉机行走台车断裂的焊补。

工件的形状如图9-10所示。

由于裂纹处焊补时焊缝能自由收缩,不易产生裂纹,故可不预热。具体工艺如下:

把断裂处接断口对好,两端定位焊固定(定位焊的焊肉要厚,避免裂开)。再把工件立起来,使裂纹置于垂直位置,用钢芯石墨化焊条及大电流进行电弧切割坡口,只留钝边2mm左右,以保证焊透。然后立即将工件放倒,使焊缝处于水平位置。此时坡口处温度较高,趁热迅速补焊,连续堆焊两层,中间不停清渣,再迅速翻过来焊另一面,连续堆焊三层。此时,焊补区已呈红热状态,再翻过来迅速焊补,至焊缝高出工件表面2~4mm后再焊另一面,直至焊完。在空气中冷却,冷却时应避免风冷;或用石棉灰覆盖焊缝,使之缓冷。经过以上操作,即可得到满意的焊缝质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。