在铸铁或铸钢的阀体、阀座或闸板(阀瓣)上堆焊铜合金的工艺常用于低压阀门的修理。在低压阀门的制造过程中,较大直径的阀门也采用将黄铜堆焊在阀体和闸板母材上的工艺。

由于采用火焰堆焊黄铜时母材不熔化,所以这种堆焊工艺实质上是钎焊。

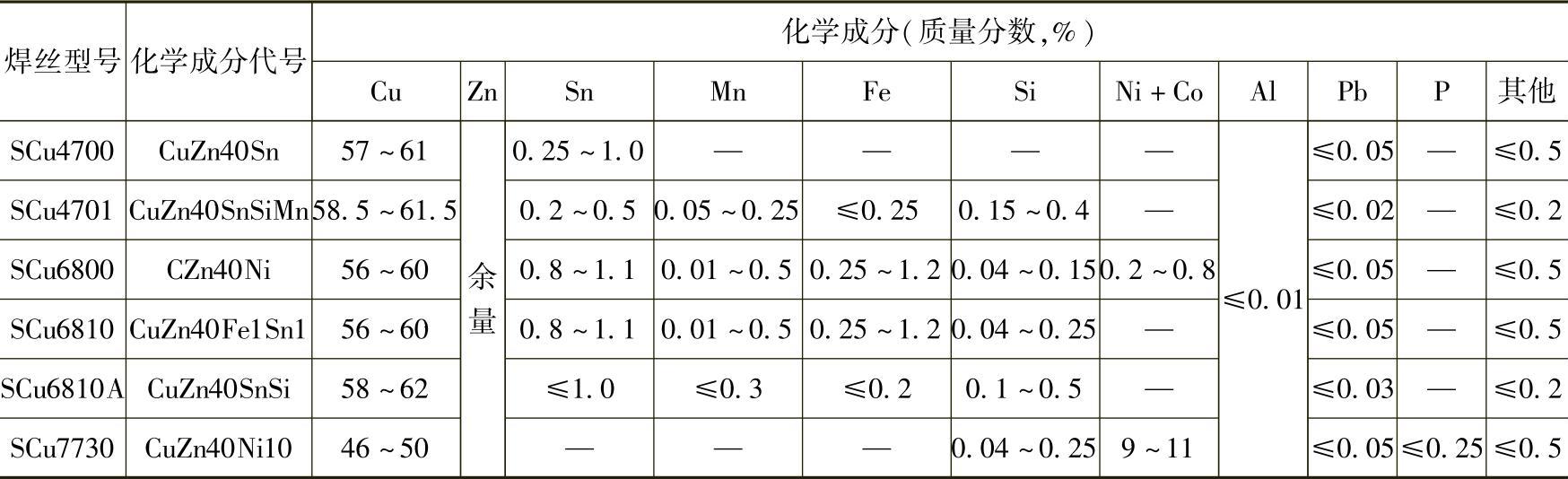

低压阀门常用氧乙炔焰堆焊。堆焊材料为黄铜丝,其化学成分见表8-12。

表8-12 堆焊用黄铜焊丝的化学成分

SCu4701的含硅量较高,可抑制锌的蒸发,且熔点较低,故焊接时烟雾较小,焊接方便。因此,一些厂家愿采用SCu4701作为堆焊焊丝。但是,也有的厂家认为采用SCu4701、SCu6801A等含硅焊丝虽然锌蒸发少,但黄铜熔池的流动性不太好,焊后仍容易在堆焊层中发现微小的气孔。后改用含硅量较少的SCu6800焊丝的效果较好。这种低硅的黄铜焊丝制造方法如下:先将硅与铜一起熔炼成含硅量很高的铜-硅中间合金;当熔炼作为焊丝的黄铜合金时,硅是通过加入中间合金的形式加到焊丝合金中去的。

1.铸铁母材上堆焊黄铜的工艺

1)母材表面应加工到Ra12.5,并要去除油污、铁锈等。

2)母材在堆焊前要预热。对于较小的工件,预热温度为600℃左右;对于较大的工件,预热温度可为400~500℃。工件自炉中取出后,用氧化焰(采用氧化焰有利于烧掉表面游离的石墨,以利于提高堆焊金属的润湿性及浸流性)。继续对堆焊表面加热到暗红色,即850℃左右。可以用向加热的铸铁上滴一滴黄铜来观察其润湿情况的方法判断是否可以开始堆焊。

3)采用略带氧化性的中性焰进行堆焊。在充分预热后,将火焰继续在起始堆焊处加热,同时熔化焊条进行均匀堆焊。接头处必须注意熔合良好。堆焊前可在母材堆焊表面撒一些脱水硼砂。堆焊时要不断地用焊条沾脱水硼砂来焊接。(https://www.xing528.com)

4)焊后要使工件缓慢均匀地冷却。有时为了减少焊后冷却所引起的应力,可在堆焊后的表面用小锤轻轻锤击,然后用灰覆盖缓慢冷却。

2.铸钢母材上堆焊黄铜的工艺

1)铸钢的堆焊表面应加工到Ra12.5。如果在槽内进行堆焊,槽的拐角处都要加工成圆角。槽的宽度和深度的比例应以焊炬和焊丝能自由运动和保证槽内的表面能均匀受热为准。

2)焊丝可按表8-13进行选取。其表面应用砂纸打磨光,并用汽油除去油脂。采用硼砂作焊粉,硼砂应当经650℃、10~15min脱水处理。为了保证堆焊过程的连续进行及防止产生气孔,焊粉应放在长筒内。堆焊前,用火焰将黄铜丝加热,整根浸涂上焊粉,然后放在工件旁备用。

3)采用较大功率的焊炬将钢的表面用中性焰加热到700~900℃(即呈樱红色)时,先在工件表面涂一层焊粉,然后即可开始堆焊。如果工件过大,可先用木炭将其预热至200~300℃,也可用两把焊炬加热。

4)在窄槽内当未堆焊满沟槽之前,切记不能用氧化焰,而应采用中性焰。在平面上堆焊第一层时,也应当用中性焰,否则易产生渗透裂纹。这点应特别注意。

在堆焊到靠近表面的各层时,为了防止气孔,应当采用氧化焰。通常是调到正常焰以后再调乙炔阀,使乙炔到焰心的长度缩短1/3左右即可。

5)采用左向焊法进行堆焊操作。堆焊可采用分段退焊的顺序。焊嘴与工件的夹角为30°~60°。焊丝在火焰内沿金属表面横向摆动。焰心距熔池表面为30~50mm。堆焊第一层用中性焰。如果是在平面上堆焊,则以后各层用氧化焰。每层堆焊之前,应再薄薄涂一层焊粉。每层的每段焊后在红热状态(650℃以上至800℃左右)用2~2.5kg重的锤子均匀迅速地锤击堆焊层,以消除焊接应力。

6)如果用H62黄铜堆焊底层,然后用含硅的SCu4701和SCu6810A焊丝堆焊其余各层,则堆焊工艺比较容易掌握,且堆焊质量容易保证,这是因为H62黄铜与钢基体的结合性能好,不像含硅黄铜那样易沿着铜与钢的界面产生脱层。而用含硅黄铜堆焊表面层,容易防止产生气孔,获得致密的堆焊层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。