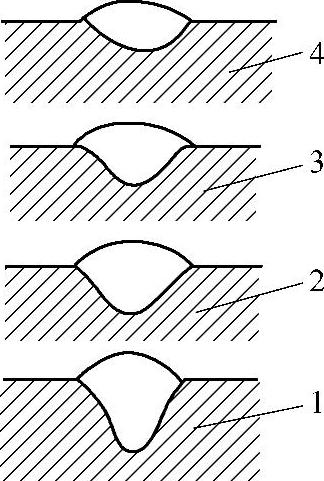

图8-10 焊丝直径对焊缝成形的影响

(焊接规范相同)

1—焊条直径ϕ2mm 2—焊条直径ϕ3mm 3—焊条直径ϕ4mm 4—焊条直径ϕ5mm

埋弧堆焊的实质,完全与一般埋弧焊相同。但一般埋弧焊所采用的焊接电流较大,熔深也较大;而堆焊时为了避免合金堆焊层被母材过分地冲淡和防止母材向堆焊层渗碳,希望得到较小的熔深。因此,要求埋弧焊时不能选用大电流,但这与提高生产率是相互矛盾的。为了解决这个矛盾,人们采取了多方面的措施,不断总结经验,主要有以下几种方法:

1)采用下坡堆焊。这种方法虽然可以减小熔深,但减小熔深的程度有限,也不是任何场合都能使用。

2)增加焊丝直径的方法。从图8-10所示可知,在同样条件下,增大焊丝直径可以使熔深减小,且熔宽增加。但这种措施局限性也很大,因为直径增大会使电弧稳定性变坏。

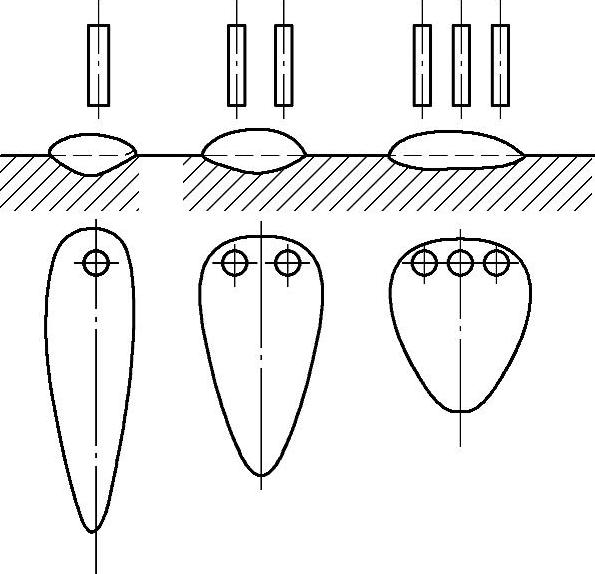

3)双丝、三丝及多丝埋弧堆焊。这种方法同样增大了焊丝的总截面,且克服了单丝增大直径使电弧不稳的缺点。因为此时电弧是在不断游动,即每个瞬时只有一根焊丝有电弧,且电弧交替地在各焊丝下游动,因此电流密度相对增大,从而使电弧的稳定性得到改善。暂时没有电弧的焊丝,由于也受到电弧辐射热的作用,故其熔敷系数可以加大,生产率也有所提高。由于热量分散,所以熔深大大减小,熔宽增加,如图8-11所示。

图8-11 单丝、双丝和三丝堆焊焊缝成形(焊接规范相同)

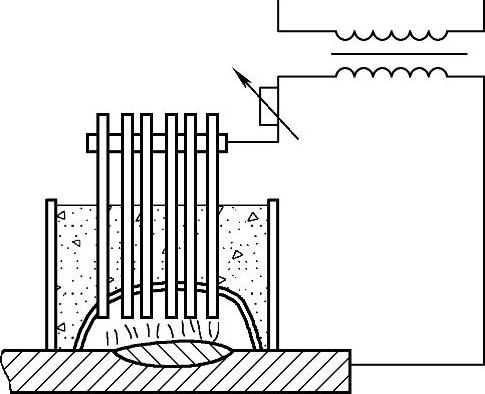

图8-12 多丝埋弧焊

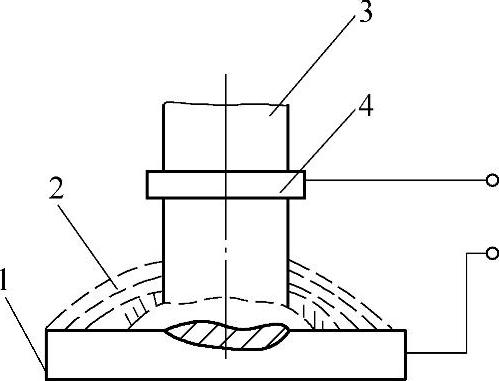

图8-13 带极埋弧堆焊示意图

1—工件 2—焊剂 3—带极 4—电板

实验证明,由于多丝堆焊可以采用大电流,因此生产率显著提高。如用6根直径为3mm的焊丝(图8-12)进行堆焊,总电流为700~750A时,最大熔深只有1.7mm。此时,焊道的堆高为5.1mm,熔宽为50mm。多丝堆焊送丝机构要采用专用设备。

双丝、三丝堆焊送丝机构还可以用一般自动焊机进行改装。因此,多丝焊很少被采用,目前以双丝埋弧堆焊用得较多。

4)带极堆焊是近些年发展起来的一种高效率的适合于大面积堆焊的新工艺。带极埋弧堆焊如图8-13所示。由于多丝埋弧堆焊设备较为复杂,用带极代替多丝,既保证了多丝焊的优点,又避免了多丝送丝带来的问题。带极堆焊特点如下。(https://www.xing528.com)

①可用大电流,生产率高。在0.4mm×72mm带极时,电流可达1000A。另外,熔敷系数也较大,低碳钢带极可达15g/(A·h),不锈钢带极可达20g/(A·h)。

②熔深小,可以控制在1mm以下。

③变形小,且由于熔深小,热量分布均匀。

④一次堆焊厚度较大,可达6~7mm。

在合金钢带极堆焊时,除采用合金钢带极外,也可采用带状粉末电极。带状粉末电极由波形板和填充粉末材料等制成,如图8-14所示。其原理和管状焊丝一样。堆焊过程可在专门的自动堆焊机上进行,如图8-15所示。

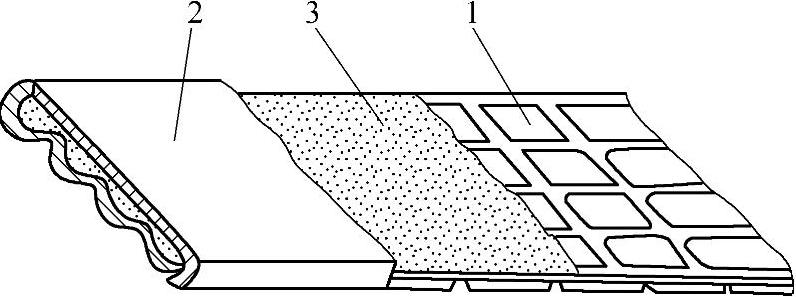

图8-14 板状粉末带条

1—下层波形板 2—上层 形板 3—粉末材料

形板 3—粉末材料

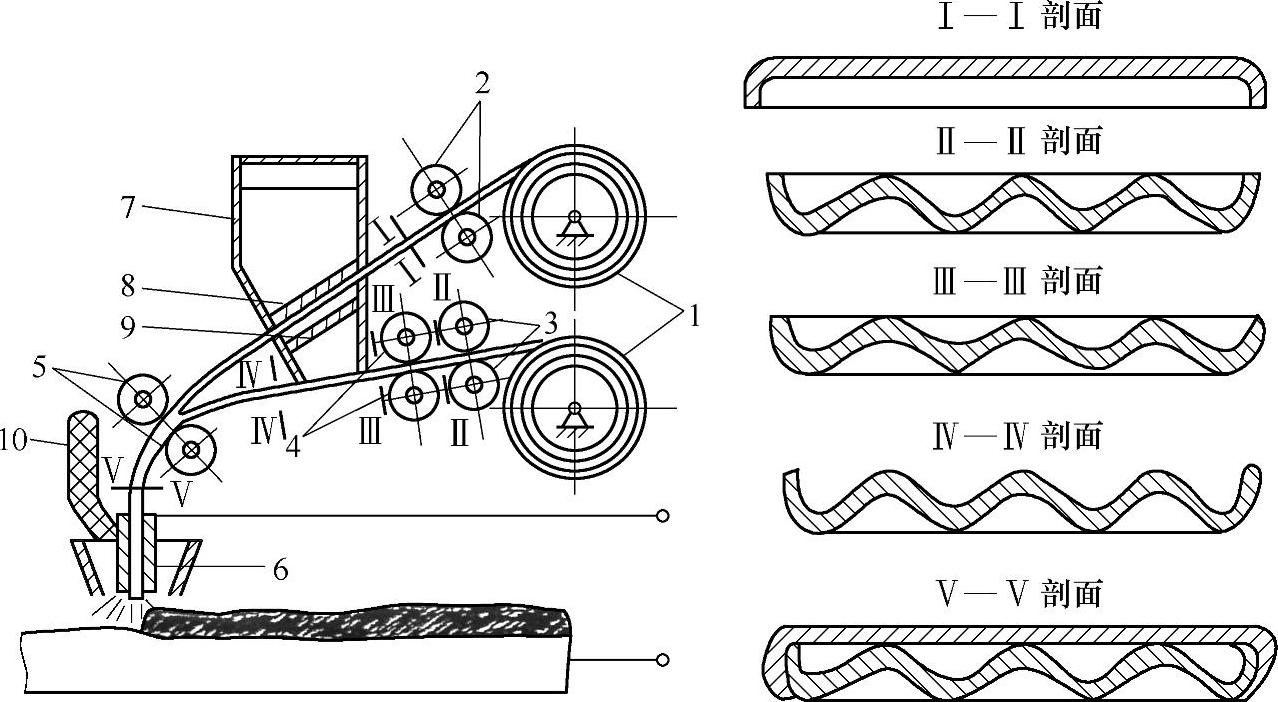

图8-15 焊药层下板状粉末堆焊的自动装置原理图

1—板条卷 2—上板条成形滚轮 3、4、5—下板条成形滚轮 6—导电嘴 7—粉末材料 8—漏斗槽 9—给料器 10—输送熔剂软管

5)双电源堆焊。即采用两个电源进行堆焊,其中一个电源供焊接电弧用,另一个电源供预热焊丝用。这种方法的好处是既可以保持熔深小,又可以提高生产率。

也可采用双丝双弧堆焊,即两根焊丝分别产生电弧。第一个电弧采用小电流,因而可以得到小熔深;第二个电弧主要起堆高作用。由于电弧总的电流不小,所以生产率也不低。该方法可使焊缝冷却缓慢,因此能降低产生裂纹的倾向。

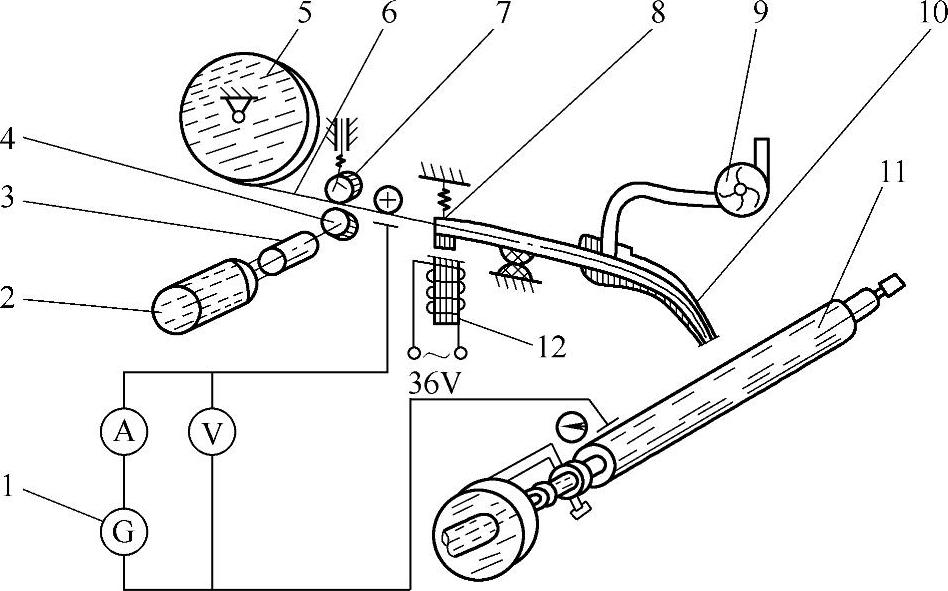

图8-16 振动电弧堆焊装置示意图

1—直流发电机 2—电动机 3—减速箱 4—送丝滚轮 5—焊丝盘 6—焊丝 7—压紧滚轮 8—弹簧 9—冷却液桨 10—导丝嘴 11—工件 12—电磁铁

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。