要保证获得最好的耐磨合金堆焊的质量,同时又要最大可能地节省贵重合金,关键在于正确地选择合金系统。

耐磨堆焊合金成分的选择应遵循下列原则:

1)满足零件的使用要求。工件的工作条件不同,要求堆焊层的性能也不同。例如锻模堆焊要求堆焊层具有抗高温磨损和抗热疲劳的能力;而阀门的阀座和阀板(阀瓣)的堆焊则要求堆焊层具有高温耐磨损、耐冲刷和耐腐蚀的能力。要满足这些不同的要求,堆焊层合金成分的选择也不同。

2)具有良好的焊接性。便于用简单的工艺而使工件在堆焊时不易产生缺陷。

3)符合我国资源条件,便于立足于国内,落实“独立自主,自力更生”的方针。目前,因我国镍资源相对贫乏,应尽可能少用镍。

在现代工业技术中,人们已创造出越来越多的堆焊金属,主要是铁基、钴基、镍基和铜基合金,其中应用最广的是铁基合金。为了叙述方便,我们根据堆焊零件的工作特点,将堆焊金属大致分为14类:

①EDPMn、EDPCrMn、EDPCrMnSi、EDPCrMnV、EDPCrSi型普通低中合金钢堆焊焊条。这类焊条一般用于常温及非腐蚀条件下工作的零件和部件的堆焊。含碳量低的焊条硬度较低,韧性较好,适用于在激烈的冲击载荷下工作的,如车轮、车钩、轴、齿轮、铁轨等的磨损部件的堆焊。含碳量高的焊条硬度较高,韧性较差,适用于带有磨料磨损的冲击载荷条件下工作的,如推土机刃板、挖泥斗牙、混凝土搅拌机叶牙、水利机械及矿山机械等零部件的堆焊。

堆焊时,随着焊缝中碳、锰等元素含量的增加,淬火倾向越来越大。为了防止裂纹,堆焊大型工件或母材为中碳钢时,需预热至200~400℃。含锰量较高的堆焊层易产生过热,因此不希望连续堆焊。

②EDRCrMnMo、EDRCrW、EDRCrMnWV型热强合金钢堆焊焊条。这类焊条的熔敷金属除Cr外,还含有Mo、W、V或Ni等其他合金元素,在高温中能保持足够的硬度和抗疲劳性能。主要用于锻模、冲模、热剪切机刀刃、轧辊等的堆焊。

对这类零件堆焊层的性能要求主要是具有良好的热硬性(通常要求工作时其硬度不低于HBW300)和耐热疲劳性。

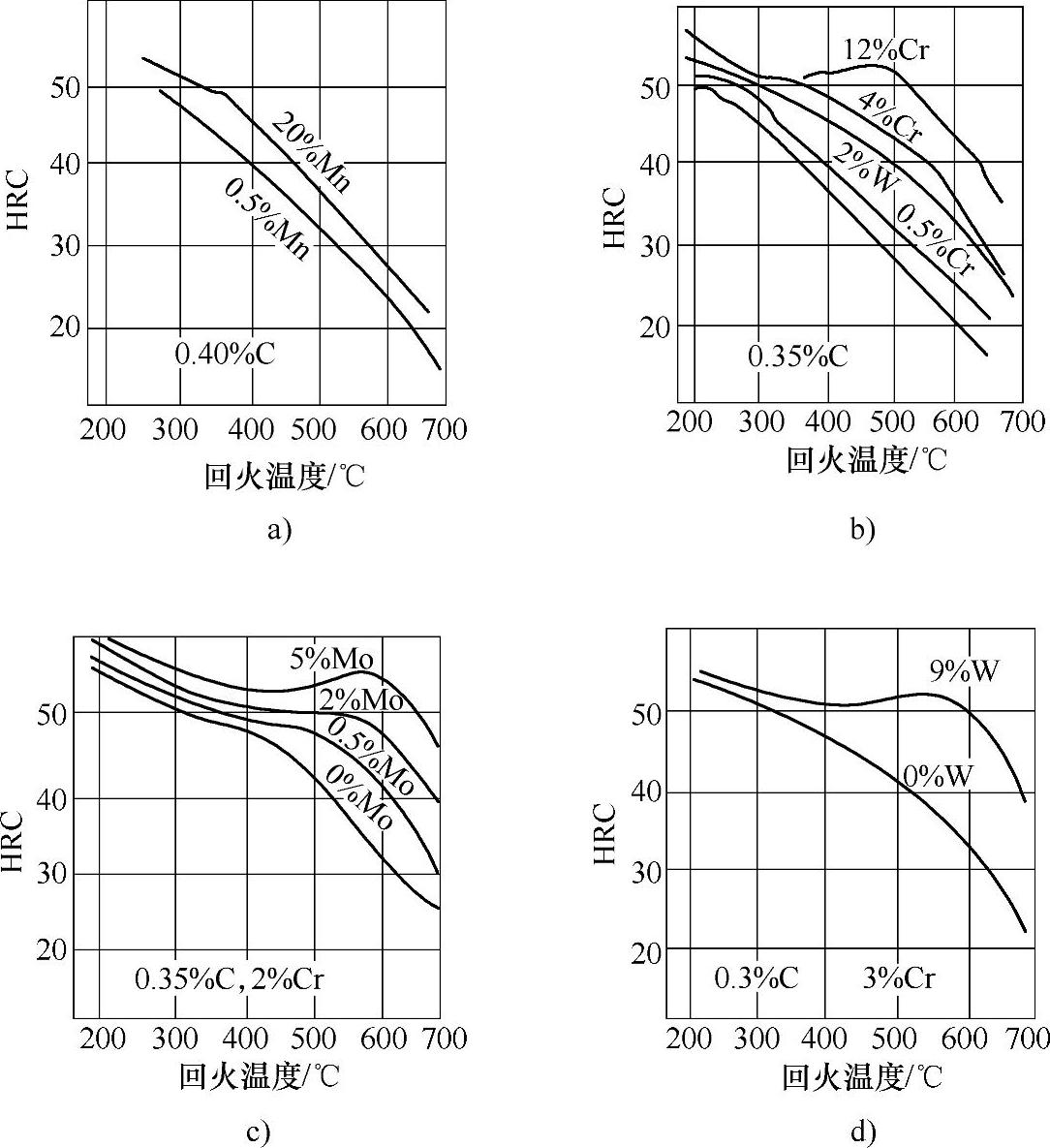

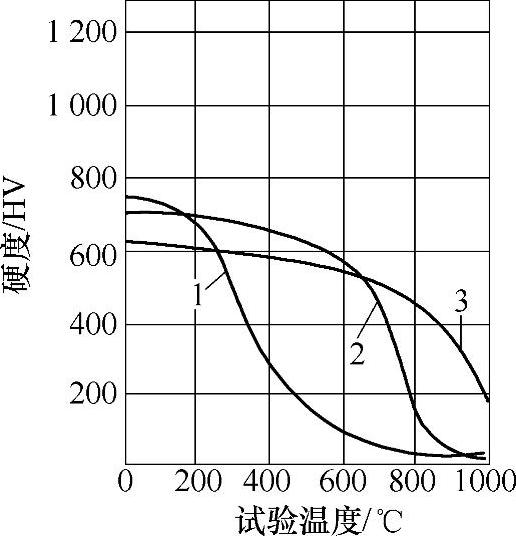

金属在高温下要保持足够的硬度,必须在碳钢中加入这样的合金元素:它们能和碳结合成牢固的碳化物,并且能降低碳在金属中的扩散速度(合金元素原子的大小与铁原子的大小相差越大越有效),使碳化物在高温下不致分解或聚集。经验证明,加入钨、钒、钼等合金元素效果较好,铬也有一定效果,锰的效果较差,如图8-2所示。

若要求金属在反复热循环条件下不产生疲劳裂纹,则希望堆焊金属的相变温度(Ac1)较高,这样在热循环条件下可以减少体积的变化,从而避免疲劳。实践证明,在钢中加入钛、钼、钨、硅对提高Ac1的作用最有效。

图8-2 不同回火温度条件下钢中加入Mn、Cr、Mo、W对硬度的影响

a)加入不同含量Mn的影响 b)加入不同含量Cr的影响 c)加入不同含量Mo的影响 d)加入不同含量W的影响

考虑到这类工件的堆焊层金属常受到较大的冲击载荷,因此还要求堆焊层有优良的冲击韧度,故一般在堆焊金属中含碳量不宜很高,通常为0.3%~0.5%(质量分数)。过多地增加碳只能提高常温下的硬度,但对高温下的硬度并无明显好处,反而使焊接性变坏。当然含碳量也不宜过低,如果低于0.2%~0.25%(质量分数),就会影响堆焊层的使用性能。

目前,堆焊热加工工具的堆焊层常用的合金系统有Cr-Mn-Mo和Cr-W(一般另含有质量分数为0.30%左右的钒)。这两种合金系统的堆焊层组织都属于珠光体型。另外,还有奥氏体型堆焊金属(如Cr-Mn-Mo-W-V合金系统)、非铁基系统和钴基系统(如Co-Cr-W合金)。其化学成分可参见表8-6。

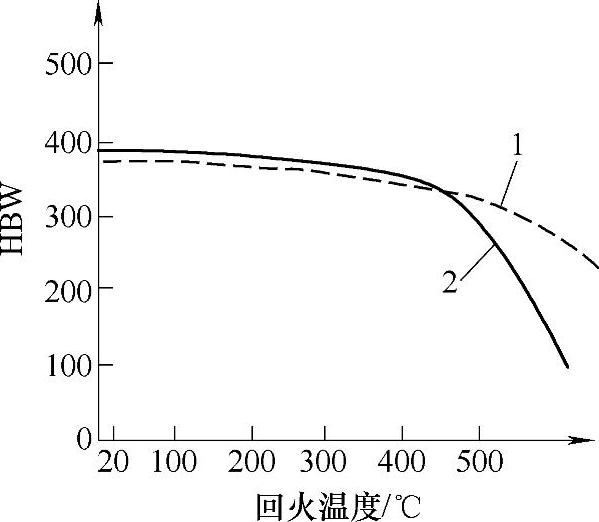

EDRCrMnMo-15(D397)是低氢钠型药皮的堆焊焊条,采用直流电源,焊条接正极,常用以焊补热锻模,也可用于修复5CrMnMo、5CrNiMo、5CrNiSiW钢制作的旧锻模。以前,一些发达国家常用50CrNiMo作为堆焊锻模合金(合金中加入Ni是为了提高其淬透性和冲击韧度),但由于Ni较Mn稀贵,故我国用Mn代替Ni。实践证明,EDRCrMn-Mo-15比50CrNiMo的热硬性还好,两种合金在不同回火温度下的硬度比较如图8-3所示。

图8-3 两种合金在不同回火温度下的硬度比较

1—EDRCrMnMo-15 2—50CrNiMo

EDRCrMnMo-15的Ac1点为710℃,Ac3点为760℃,在850℃淬火及550℃回火后具有索氏体组织,其力学性能为:Rm=1440MPa,A=10%,Z=10.5%,冲击吸收能量KV=31.4J,硬度HRC=38,在温度为400℃时的硬度可保持在HBW300左右,此时的抗拉强度Rm为1100MPa。显然,EDRCrMnMo-15焊条作为热锻模的堆焊合金可满足工作要求。

EDRCrMnMo-15合金焊条堆焊时易产生马氏体而导致裂纹。为了改善其焊接性,采取冶金措施,可适当降低焊缝的含碳量及增加含钼量;工艺措施可采取在一定温度下进行预热的方法,预热温度可为350~450℃。

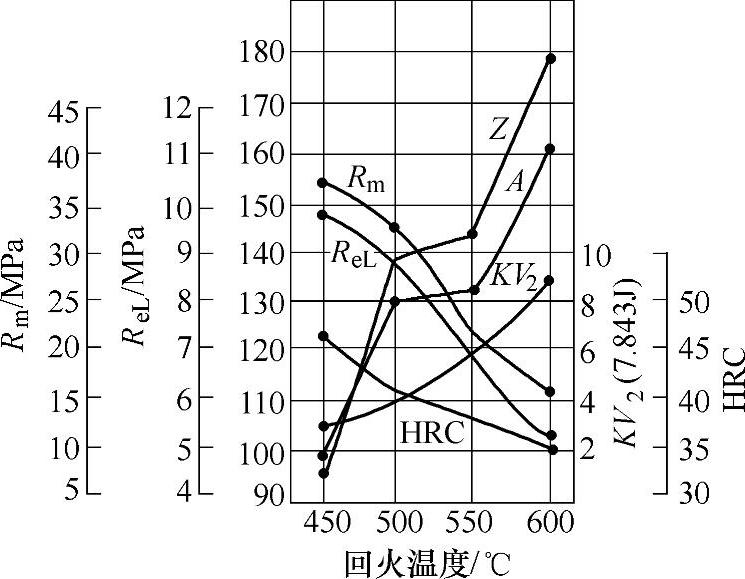

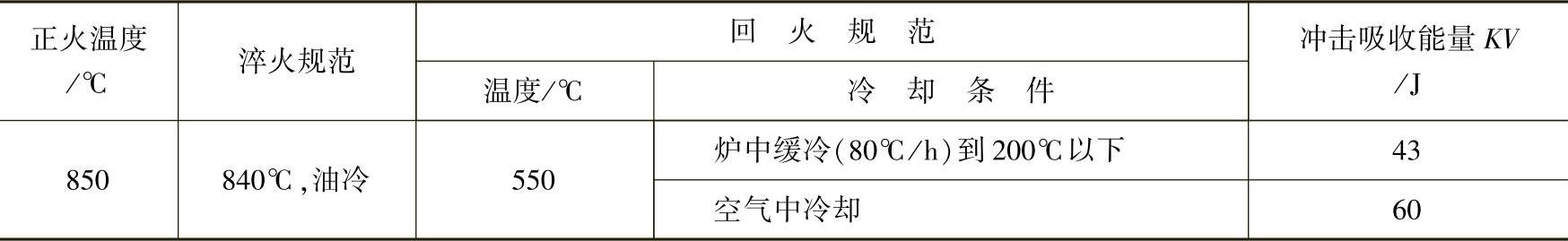

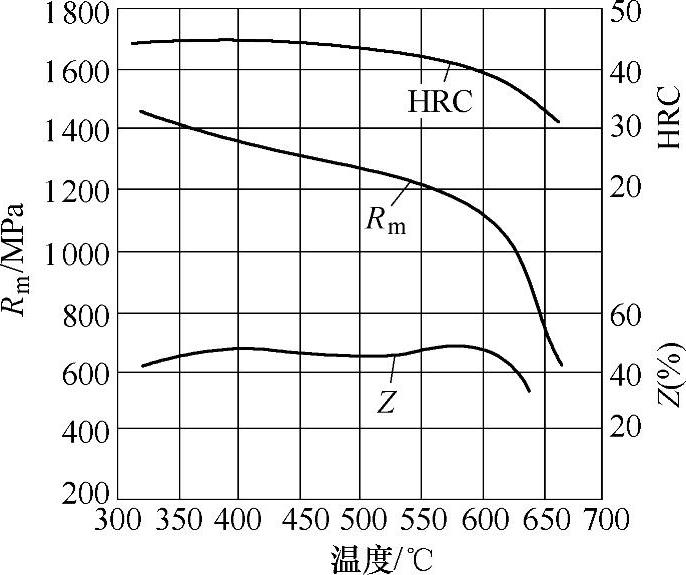

经预热缓冷的EDRCrMnMo-××堆焊组织为索氏体和呈条状分布的铁素体,并有枝晶偏析存在。为了使堆焊层成分均匀化,应当采取扩散退火。锻模堆焊的热处理过程一般为退火、淬火及回火。锻模经退火后可进行机械加工。淬火用油冷,不过不能让锻模冷却到250℃以下,否则易产生裂纹,这是因为EDRCrMnMo-××的马氏体开始转变温度Ms点在250℃左右,故必须在冷却到250℃时立即进行回火。不同的回火温度可以获得不同的力学性能,如图8-4所示。由图8-4可知,550℃回火可以获得比较好的综合力学性性能。由于EDRCrMnMo-××含有较多的Mn,使它具有一定的回火脆性,所以回火保温后应采用空冷以获得较高的冲击吸收能量,见表8-9。

图8-4 EDRCrMnMo-××经850℃正火、840℃淬火及不同温度回火后的力学性能

表8-9 EDRCrMnMo-××550℃回火后在不同冷却条件下所获得的冲击吸收能量KV值

图8-5 EDRCrW-××经1000℃ 淬火550℃回火后在常温及高温时(短时试验)的力学性能

EDRCrMnMo-××焊条可用于堆补50CrMnMo、50CrNiMo和50CrNiSiV等材料为基体的锻模。如果用以制造锻模,母材最好选用ZG45Mn2,因为ZG45Mn2与EDRCrMnMo-××的性能较配合。ZG45Mn2的主要成分(质量分数)如下:C=0.4%~0.5%,Mn=1.4%~1.8%,Si=0.17%~0.37%。其临界点Ac1=735℃,Ac3=770℃,这与EDRCrMnMo-××很接近。此外,两者的热膨胀系数也相仿,因此可以减少组织应力的有害作用。

EDRCrMnMo-××焊条含合金元素较少,故采用它最经济,但当热加工工具要求比EDRCrMnMo-××有更高的热硬性和耐疲劳性时,选用堆焊焊条EDRCrW-××最恰当。

从表8-6可知,EDRCrW-××焊条的合金成分中只有Cr、W元素。它具有较高的相变温度,Ac1在820~830℃之间。经热处理后,具有很高的热硬性及优良的综合力学性能,如图8-5所示。从图8-5可见,经1000℃油淬,550℃回火后,其硬度为45~48HRC;零件加热到450~500℃也不会失去这种硬度;加热到650℃仍保持30~33HRC(相当于HBW=300左右),力学性能也很好,室温时Rm=1430MPa,Z=43%。

EDRCrW-××焊条堆焊时,由于在C、Cr、W的共同作用下大大增加了合金的淬透性,同时也增加了冷裂的可能性,因此要求预热。预热温度要求控制在350~450℃之间,这样得到的堆焊层具有热硬性良好的索氏体组织。预热温度过高会产生低硬度的珠光体组织,降低耐磨性;预热温度过低会产生较多的脆性淬火组织,易产生裂纹。

EDRCrW-××堆焊后,有条件时最好进行调质处理,但预热温度选择合适时,也可以不进行焊后热处理,特别是堆焊热轧辊时,因轧辊体积大,焊后一般不进行热处理。焊后缓冷的硬度为42~48HRC,用硬质合金刀具还可以进行切削加工。刚度较大的工件,焊后可在400℃左右进行回火处理,以消除内应力。

EDRCrW-××焊条常用以修补锻模和轧辊等热加工工具。如果用堆焊方法制造加工工具,母材推荐采用45Mn2。实践证明,以这种材料作母材堆焊EDRCrW-××来制造热锻模效果很好。

另外,EDRCrMoWCo型适用于工作条件差的热模具,如镦粗、拉伸、冲孔等模具的堆焊,也可用于金属切削刀具的堆焊。

③EDCr型高铬钢堆焊焊条。这类焊条的堆焊层具有空淬特性,有较高的中温硬度,耐蚀性较好,常用于金属间承受磨损及受水蒸气、弱酸、气蚀等作用下的部件,如阀门密封面、轴、搅拌机桨、螺旋输送机叶片等的堆焊。

④EDMn型高锰钢堆焊焊条。该类焊条堆焊后硬度不高,但经加工硬化后可达450~500HBW,适用于承受严重冲击载荷和金属间磨损条件下工作的零部件,如破碎机颚板、铁轨道岔等的堆焊。

⑤EDCrMn型高铬锰钢堆焊焊条。这类焊条的熔敷金属具有较好的耐磨、耐热、耐腐蚀和耐气蚀性能。EDCrMn-B型用于水轮机受气蚀破坏的零件,如叶片、导水叶等的堆焊。EDCrMn-A、EDCrMn-C、EDCrMn-D型适用于阀门密封面的堆焊。

⑥EDCrNi型高铬镍钢堆焊焊条。这类焊条的熔敷金属具有较好的抗氧化性、耐气蚀性、耐腐性和热强性能。加入Si或W能提高耐磨性,可以堆焊600~650℃以下工作的锅炉阀门、热锻模、热轧辊等。

⑦EDD型高速钢堆焊焊条。这类焊条的熔敷金属具有很高的硬度、耐磨性和韧性,适用于工作温度不超过600℃的零部件的堆焊。含碳量高的适用于切割及机械加工,含碳量低的热加工及韧性较好,通常可用于刀具、剪具、绞刀、成型模、剪切模、导轨、锭钳、拉刀及其他类似工具的堆焊。

这类工件由于工作特点不同,故堆焊金属的要求也不完全相同,可分成以下两类:

a.冷加工刀具。刀具虽然是冷加工工具,但由于在切削过程中刀刃可局部加热到600℃以上的高温,因此要求堆焊层具有比一般热加工工具更高的热硬性,而对耐热疲劳及冲击韧度的要求不如一般热加工工具高。因此,常采用含碳、铬、钨等合金元素较多的高速钢作为堆焊合金。

目前常用的高速钢堆焊金属有六种,其化学成分见表8-6。其中,EDD-A-××和EDD-D-××两种应用较多。

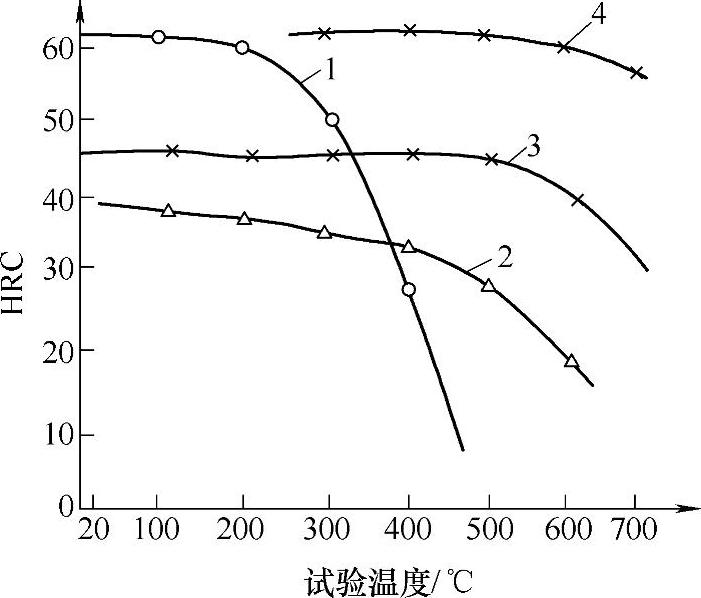

这两种高速钢性能相近,但EDD-D-××高速钢的热硬性比EDD-A-××较高一些,而EDD-A-××高速钢在切削中耐磨性很好。当然,EDD-A-××高速钢中含钒量高些,因此用熔渣保护堆焊时脱渣较困难些。高速钢是一种高钨铬钢,它比EDRCrW型含有更高的碳、钨、铬、钒(见表8-6),其固溶体合金的硬度高,强化作用更高,弥散而稳定的碳化物也更多,因此比EDRCrW型具有更高的热硬性及常温硬度,在610~620℃的高温下硬度还能保持在60HRC以上,如图8-6所示。

高速钢具有好的热硬性是由它的成分和组织所决定的。

高速钢中含碳量不应低于0.7%(质量分数),这是因为含碳量应与碳化物形成元素保持一定的比例,若含碳量太低,则不能保持足够的碳化物,就不能保证足够的热硬性。

钨和钒都是碳化物形成元素,钨和钒增加,促使剩余碳化物增多,可造成弥散硬化和晶粒细化。钨和钒能使钢的相变点提高,使合金具有高温稳定性。

铬在高速钢中能大大增加淬透性,并与钨共同作用形成复合碳化物。由于铬能增加复合碳化物在奥氏体中的溶解度,又能阻止高温时碳化物聚集,也能提高相变温度,因此铬对高速钢的热硬性起着良好的作用。但铬含量也不能太高,因为铬能强烈降低马氏体转变点,会使残余奥氏体增多,使热处理工艺性变坏。(https://www.xing528.com)

图8-6 四种焊条在不同温度下的硬度

1—EDPCrMnSi-A2-×× 2—EDRCrMnMo-×× 3—EDRCrW-×× 4—EDD-A-××

钼和钨有着相似的作用,每1%(质量分数)的钼可取代2%(质量分数)的钨。在美国及欧洲一些国家,因钨的资源不足,常用钼来代替钨。但在高速钢堆焊金属中,用钼代替钨韧性较差,堆焊中裂纹倾向也较大,而且当加热到800℃以上时极易脱碳,使性能变坏。

锰在高速钢中被认为是不受欢迎的杂质,它会使热硬性变坏,且提高钢的过热敏感性。

有人在高速钢中加入少量硼,认为可以显著提高硬度,改进切削性能。但含硼的高速钢堆焊金属较脆,在切削中易于崩刃。美国和日本应用的高速钢中有的加入钴(质量分数为2%~20%),含钴的高速钢热硬性较高(有人称为超高速钢),可以切削硬度较高(HRC≥50)的金属。

高速钢堆焊金属的组织主要由网状莱氏体共晶和奥氏体组成。但组织状态与结晶前后的冷却速度关系很大。实践表明,堆焊时预热温度过高,或短道多层焊,在堆焊第一层后不清渣马上堆焊第二层时,因冷却速度低,在堆焊层中就会存在大量的莱氏体和连续网状碳化物,这种组织可大大增加高速钢的脆性,不仅使刀刃在使用过程中易崩裂,甚至在热处理过程中就产生裂纹。这种分布在晶粒边界的网状碳化物和莱氏体共晶组织即便经过热处理也只能部分地改变,这是因为合金碳化物的稳定性很高,即使把淬火温度提高,或延长退火的保温时间,也不可能把大部分初次结晶所形成的网状碳化物溶入固溶体中。因此,预热温度要控制适当(达到防止产生裂纹的温度即可)或采用长道多层焊。如果焊完第一层间歇一定时间后再焊第二层,则堆焊合金层的组织有所改善,莱氏体极少,而碳化物则以非连续的网状形式存在。生产实践证明,这种组织状态的堆焊刀具的寿命比锻造刀具的寿命还长一些。

高速钢堆焊时,裂纹倾向是很大的。碳化物共晶较多、碳及合金元素含量较高都易造成成分及组织的不均匀性,特别是脆性网状碳化物的存在,更是促使裂纹(尤其是冷裂纹)产生的因素。高速钢堆焊时应在450℃左右进行预热,焊后应立即放入炉中退火或保温,以免产生裂纹。

b.冷变形模具。对此类工具堆焊金属的主要要求是在常温下具有高硬度且耐磨,有些工具(如冲模)还要求具有一定的塑性及韧性。表8-6中列出了我国几种堆焊冷变形模具的焊条成分。

实践证明,许多场合是可采用低铬合金焊条EDRCrMoWV型来取代高铬合金焊条来堆焊各种冲模的。含碳量较低的EDRCrMoWV型堆焊焊条主要用于受冲击较大的堆焊冲模。

⑧EDZ型合金铸铁堆焊焊条。这类焊条的熔敷金属因含有少量Cr、Ni、Mo或W等合金元素,除可提高耐磨性能外,也可改善耐热性、耐蚀性、抗氧化性能和韧性。这类焊条常用于混凝土搅拌机、高速混砂机、螺旋输送料机等主要受磨损部件的堆焊。

这种工件的堆焊层合金根据其工作特点可以分为以下三类:

a.受冲击不大的磨粒磨损零件(如铧犁、推土机刮板、钻探钻头等)的堆焊。磨粒一般是指硬质非金属颗粒。磨粒磨损是指由于磨粒与金属摩擦而引起的表面破坏现象。由于有些非金属磨粒的硬度是很高的,如氧化硅(石英等)的硬度为1250HV,所以堆焊金属中必须有比磨粒硬度更高的组织成分均匀地分布着,才能有效地抵抗磨粒磨损。

这类合金铸铁堆焊金属的焊接性很差,因此堆焊时均采取较高的预热温度,焊后还应保温缓冷,否则易出现裂纹。

另外,对磨粒磨损十分严重的工件(如石油井钻探钻头),可采用碳化钨堆焊层(碳化钨是非常硬的物质)。碳化钨堆焊层的主要成分见表8-6。

碳化钨堆焊层组织一般是以马氏体钢(含钨)或马氏体合金铸铁为基本,上面分布着碳化钨颗粒。碳化钨堆焊层抗高应力磨粒磨损能力特别好,但耐冲击能力低,裂纹倾向大。

b.受严重冲击的磨损零件(如碎矿机颚板、铁道道岔、掘土机铲齿、拖拉机履带等零件)的堆焊,要求堆焊层具有很高的韧性及耐磨性。高锰钢具备了这两方面性能的要求。

高锰钢的抗拉强度很高,屈服强度相对来说较低,塑性很好,一般条件下硬度也不高。其高耐磨性的获得,是堆焊零件工作时,表面在很严重的冲击作用下发生塑性变形,使高锰钢发生了剧烈的加工硬化,并使奥氏体转变成马氏体。工件表面硬度可提高达450~550HBW。由于硬化及组织转变只在工作表面产生,基体仍保持高韧性的奥氏体组织(即外硬内韧),所以由高锰钢堆焊制成的零件既耐磨又能承受冲击。

高锰钢堆焊金属冷却时,必须有足够的冷却速度才能获得耐磨性高、韧性好的奥氏体组织。若冷却速度较低,则会析出分布于晶间的碳化物,使合金变脆。

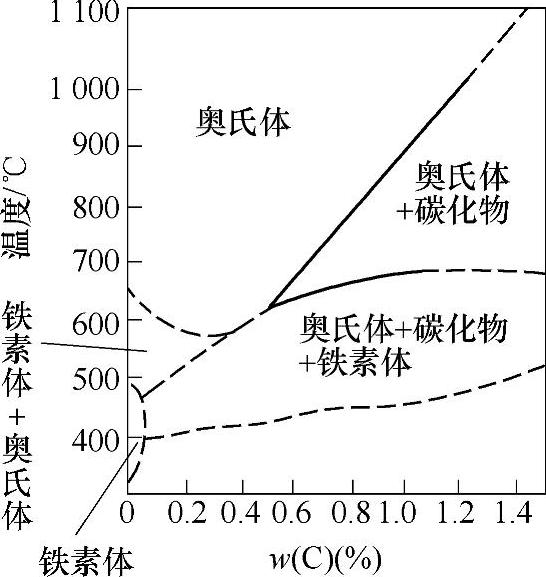

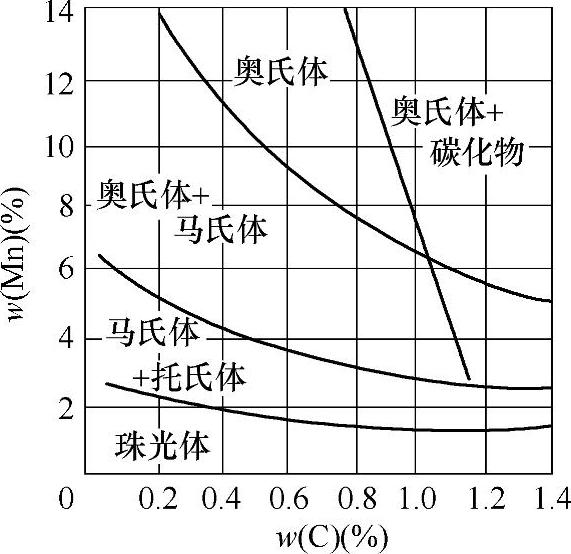

高锰钢堆焊金属在平衡条件下的组织状态如图8-7及图8-8所示。

图8-7 Fe-C-Mn相图(13.3%Mn截面)

图8-8 锰钢组织图

从图8-7可知,要获得奥氏体高锰钢堆焊金属,必须在相变温度以上快冷,才能使碳化物来不及析出,而铁素体也来不及形成。同时,高锰钢中含碳量越高,相变温度越高,焊后热处理越困难。

从图8-8可知,高锰钢中含碳量低,可减少碳化物的析出量,减小其脆性,但含碳量过低会降低奥氏体的稳定性,易出现马氏体组织。但是,碳在高锰钢中能有效地提高屈服强度,因此只能适当地降低含碳量。生产实践中,为了改善焊接性,常采取降低含碳量的措施。

高锰钢的焊接性很差,主要是容易产生裂纹,这是因为:

(a)高锰钢的膨胀系数为18×10-6 mm,比一般碳钢大30%;导热系数极低,为0.027(低碳钢为0.15),堆焊时易产生很大的内应力。

(b)高锰钢很易过热,使晶粒长大,塑性下降。

(c)高锰钢含碳量很高,冷却慢时,易在晶粒边界上析出碳化物,大大降低其塑性。

为了获得满意的堆焊层质量,防止裂纹产生,又不能采取预热的措施,因此主要采用以下措施:

(a)降低含碳量,限制含硅、磷量。一般含碳量在0.5%~0.9%(质量分数)范围内调整,硅≤0.3%~1.3%(质量分数)、P≤0.03%~0.06%(质量分数)。为了弥补降低含碳量造成的奥氏体稳定性的降低,常加入Ni(质量分数为2.75%~5%)。我国镍资源较少,常加入少量钼,用以提高屈服强度,也能起到提高韧性的作用。除加入钼外,我国也常加入稀土(RE),它们都能起到细化晶粒的作用。另外,稀土还能提高晶界强度,减少有害杂质的不利影响(也是提高韧性的一种手段)。

(b)堆焊时尽量减少加热量,减少热循环,加快冷却过程。堆焊高锰钢时不仅不预热,有时还用流动水来冷却基体。另外,电流应小些,这样既可加快冷却过程,又可减小基体熔深,避免基体中过多的碳渗入到焊缝中去。

(c)为了减少内应力,可在焊后立即进行锤击。

(d)为了提高堆焊层的质量,可在焊后进行“水韧处理”,即把零件加热到相变温度(一般1050℃)以上作短时保温,然后水淬。

(e)为了防止裂纹,堆焊时还要注意基体的材料状态。在已磨损的高锰钢工件上堆焊,焊前应将受到加工硬化的部分铲去,或经水韧处理后再焊,或用铬锰钢焊条(EDCrMn-B-××)打底。

c.在气蚀及泥沙磨损条件下工作零件的堆焊。水利发电站水轮机在工作过程中有些零件(如转轮、导水叶、底环等)长期在水中运行,这些零件在运行中表面产生气泡,随后气泡在高压下发生破裂,引起水击,作用于金属表面;同时,水、气对金属表面也有腐蚀作用,这种作用将造成零件局部表面金属的破坏脱落,以致造成整体破坏(这种破坏作用简称为“气蚀”)。另外,水中含有的泥沙对这些零件也会起磨损作用。对于含泥沙少的水源,这些零件常以气蚀破坏为主,对于含泥沙量较多的水源则以磨损破坏为主。某些情况下气蚀及泥沙磨损二者同时作用破坏金属表面。

受气蚀及泥沙磨损破坏的水轮机零件常用堆焊方法进行修复。堆焊可用自动堆焊,我国常用焊条电弧堆焊。堆焊焊条见表8-6。

⑨EDZCr型高铬铸铁堆焊焊条。这类焊条的熔敷金属具有优良的抗氧化和耐气蚀性能、硬度高、耐磨料磨损性能好,常用于工作温度不超过500℃的高炉料钟、矿石破碎机、煤孔挖掘器等耐磨耐蚀件的堆焊。

⑩EDCoCr型钴基合金堆焊焊条。这类焊条的熔敷金属具有综合耐热性、耐蚀性及抗氧化性能,在600℃以上的高温中能保持高的硬度。调整C和W的含量可改变其硬度和韧性,以适应不同用途的要求。含碳量越低,韧性越好,而且越能够承受冷热条件下的冲击。这类焊条适用于高温高压阀门密封副、热锻模、热剪切机刀刃等的堆焊。高碳焊条的硬度高,耐磨性能好,但抗冲击能力弱,且不易加工,常用于牙轮钻头轴承、锅炉旋转叶轮、粉碎机刀口、螺旋送料机等部件的堆焊。

图8-9 几种堆焊金属的硬度与温度的关系

1—EDPMn6-×× 2—EDD-D-×× 3—EDCoCr-C-××

钴基硬质合金在堆焊中应用得较广泛。虽然钴是较为贵的金属,但由于钴基合金具有很多的优良性能,故在某些场合还有必要应用它。各国都有不同牌号的钴基堆焊合金,但一般含碳量都在0.70%~3.0%(质量分数),含钨量在3%~19%(质量分数),且绝大多数都含有30%(质量分数)左右的铬,常称为“司太立合金”。这种合金因含有多量的铬,故堆焊层表面能生成薄而致密并和合金本身密切结合的氧化膜,使该合金的高温下仍具有良好的抗氧化性能。它在普通的氧化气氛中,980℃时的氧化速度约为2.5mm/a。当堆焊内燃机排气阀时,即使燃料中含有减振用的铅化物,也能得到好的效果。同时,该合金中含有相当数量的钨和铬,都能增加合金的高温强度。这类合金在900~950℃时仍能保持较高的硬度,如图8-9所示。

碳在合金中与钨、铬等生成坚硬的碳化物,对于合金具有高的硬度和耐磨性有很大作用。钴基合金的组织具有一定的耐蚀性,能堆焊工作温度低于650℃的高压阀门的密封面、高压泵的轴套筒和内衬套筒以及热剪刀刃等。堆焊钴基硬质合金时为了避免产生裂纹,常常采用600~700℃预热,且工件越大、含碳量越高时,采用的预热温度越高。常用气焊法堆焊,此时母材熔入较少,硬度较高。用电弧堆焊时因碳烧损和母材熔入较多,故使硬度较低。

⑪EDW型碳化钨堆焊焊条。这类焊条的熔敷金属的基体组织上弥散地分布着碳化钨颗粒,硬度很高,抗高、低应力磨料磨损的能力较强,可在650℃以下工作,但耐冲击力低,裂缝倾向大。这类焊条适用于受岩石强烈磨损的机械零件,如混凝土搅拌机叶片、推土机刃板、挖泥机叶片、高速混沙箱等表面的堆焊。

⑫EDTV型特殊型堆焊焊条。这类焊条用于铸铁压延模、成型模以及其他铸铁模具的堆焊。

⑬EDNi型镍基合金堆焊焊条。这类焊条的熔敷金属具有耐热性及耐蚀性,但由于含有大量的碳化物,对应力开裂较敏感。又由于堆焊金属中含镍较高,故只用在特殊需要的场合。镍铬铁硅硼堆焊合金组织中分布着由碳化物和硼化物等组成的网状组织,故堆焊金属硬度高,但不能受冲击,易产生裂纹,只能进行磨削加工。由于合金中有多量的碳化物和硼化物,特别是硼化铬的硬度很高,所以抗磨粒磨损能力较强,且耐蚀性较高,抗高温氧化性和抗蠕变性能都很好。这类焊条特别适用于堆焊工作温度低于585℃的核电站用高压阀门的密封面(因核电站禁用含有放射性元素的钴基堆焊合金)。此合金不能拔制焊丝,一般用铸造焊芯、管状焊丝或粉末状合金作为堆焊材料,常用气焊或焊条电弧焊法堆焊。堆焊时应预热和缓冷,以免或减少裂纹的产生。

⑭EDGWC型碳化钨管状堆焊焊条。WC1型粉是WC和W2C的混合物,WC2型粉是WC结晶体。焊缝的硬度一般为30~60HRC,耐磨性能极为优良,适用于受低冲击的耐磨场合,如钻井机、挖掘机等。某些工具也用这类焊条进行表面堆焊,如油井钻头、农用工具等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。