(GB/T 17854—1999)

1.型号分类

1)型号分类根据焊丝-焊剂组合的熔敷金属化学成分、力学性能进行划分。

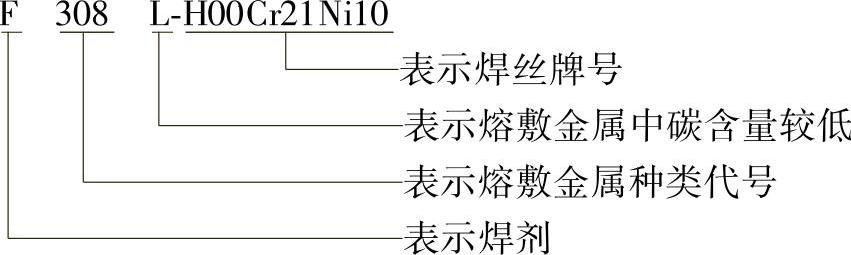

2)型号编制方法为字母“F”表示焊剂;“F”后面的数字表示熔敷金属种类代号,如果有特殊要求的化学成分,则该化学成分用元素符号表示,放在数字的后面;“-”后面表示焊丝的牌号,焊丝的牌号按YB/T 5092—2005的规定。

3)完整的焊丝-焊剂型号举例如下:

2.焊丝

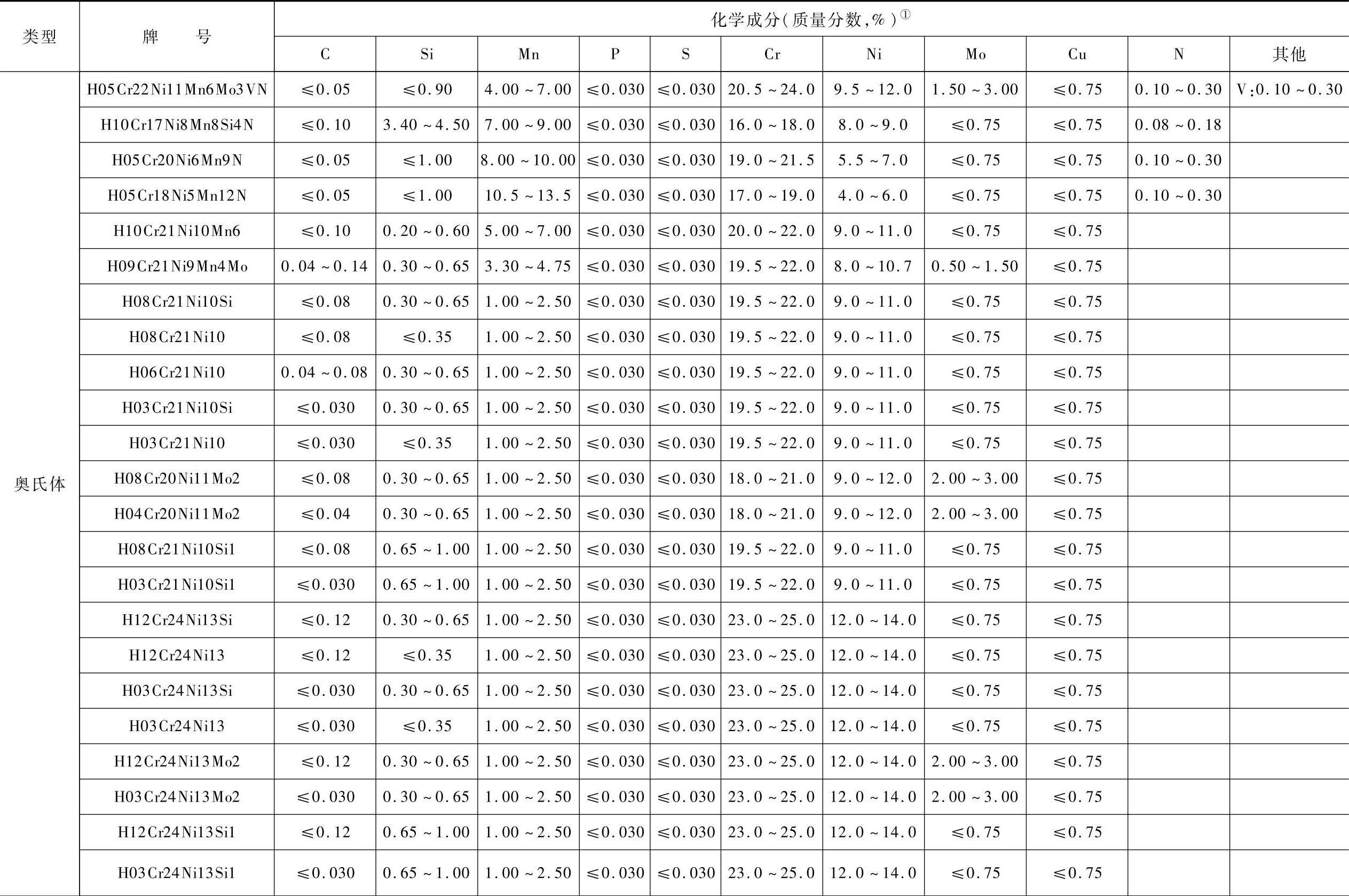

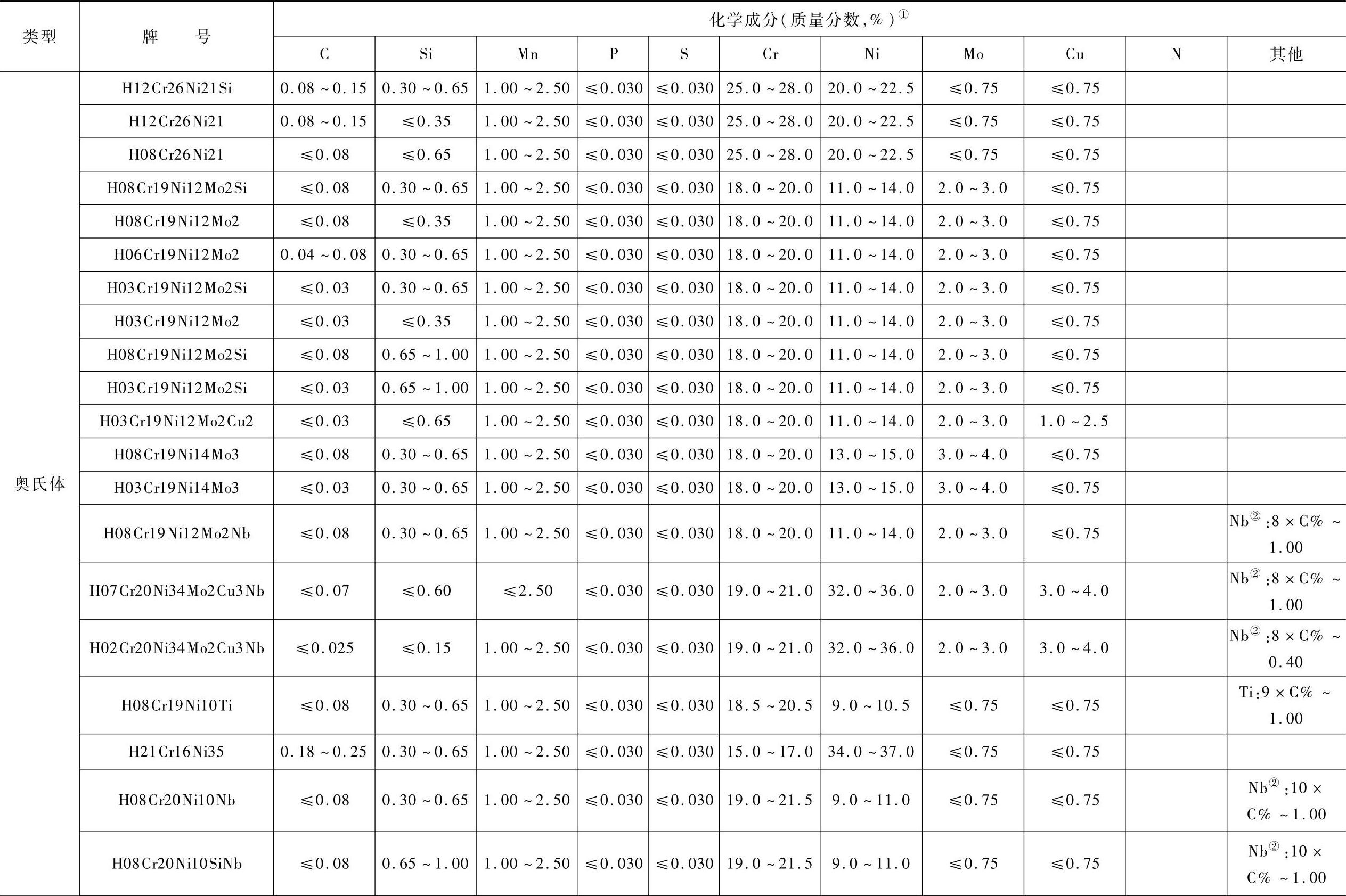

1)焊丝的牌号及化学成分应符合表7-18的规定。

表7-18 焊丝的牌号及化学成分

(续)

(续)

①在对表中给出元素进行分析时,如果发现有其他元素存在,其总质量分数(除铁外)不应超过O.5O%。

②Nb可报告为Nb+Ta。

2)焊丝尺寸应符合表7-19的规定。

表7-19 焊丝的尺寸 (单位:mm)

注:根据供需双方协议,也可以生产其他尺寸的焊丝。

3)焊丝表面质量:焊丝表面应光滑,不得有锈蚀、氧化皮和其他有害于使用的缺陷。但允许有深度不超过直径偏差之半的划伤及不超过直径偏差的局部缺陷,软态钢丝允许有氧化色。

3.焊剂

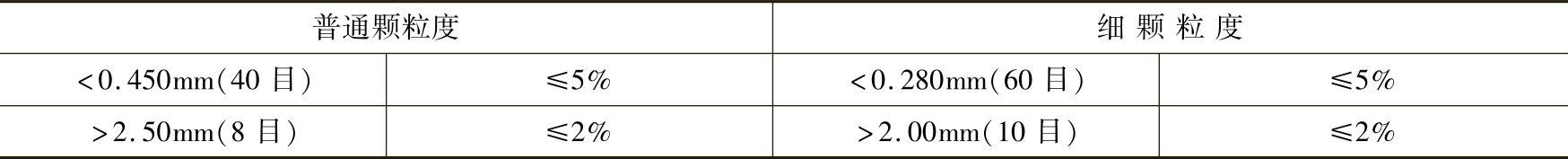

1)焊剂为颗粒状,其颗粒度应符合表7-20的规定。但根据供需双方协议的要求,允许制造其他尺寸的焊剂。

表7-20 焊剂颗粒度要求

2)焊剂中的机械夹杂物(碳粒、铁屑、原材料颗粒、铁合金凝珠及其他杂质)的质量分数不得大于0.30%。

3)焊剂的硫、磷含量:焊剂硫的质量分数不大于0.060%,磷的质量分数不大于0.080%。根据供需双方协议,也可制造硫、磷含量更低的焊剂。

4)焊剂焊接时焊道应整齐,成形美观,脱渣容易。焊道与焊道之间、焊道与母材之间过渡平滑,不应产生较严重的咬边现象。

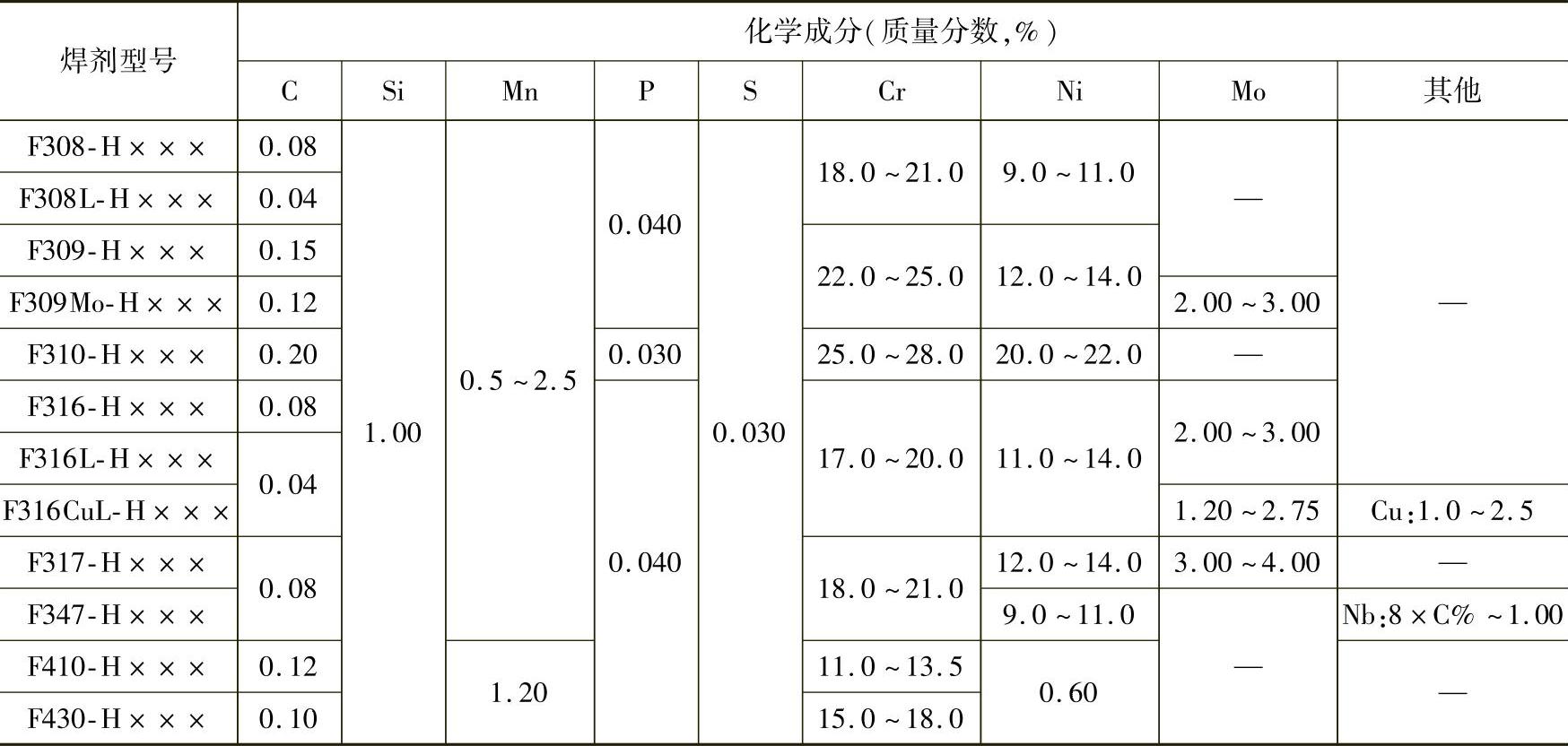

4.熔敷金属化学成分

焊丝-焊剂组合的熔敷金属化学成分应符合表7-21的规定。

表7-21 熔敷金属化学成分

1.表中单值为最大值。

2.焊剂型号中的字母L表示含碳量较低。

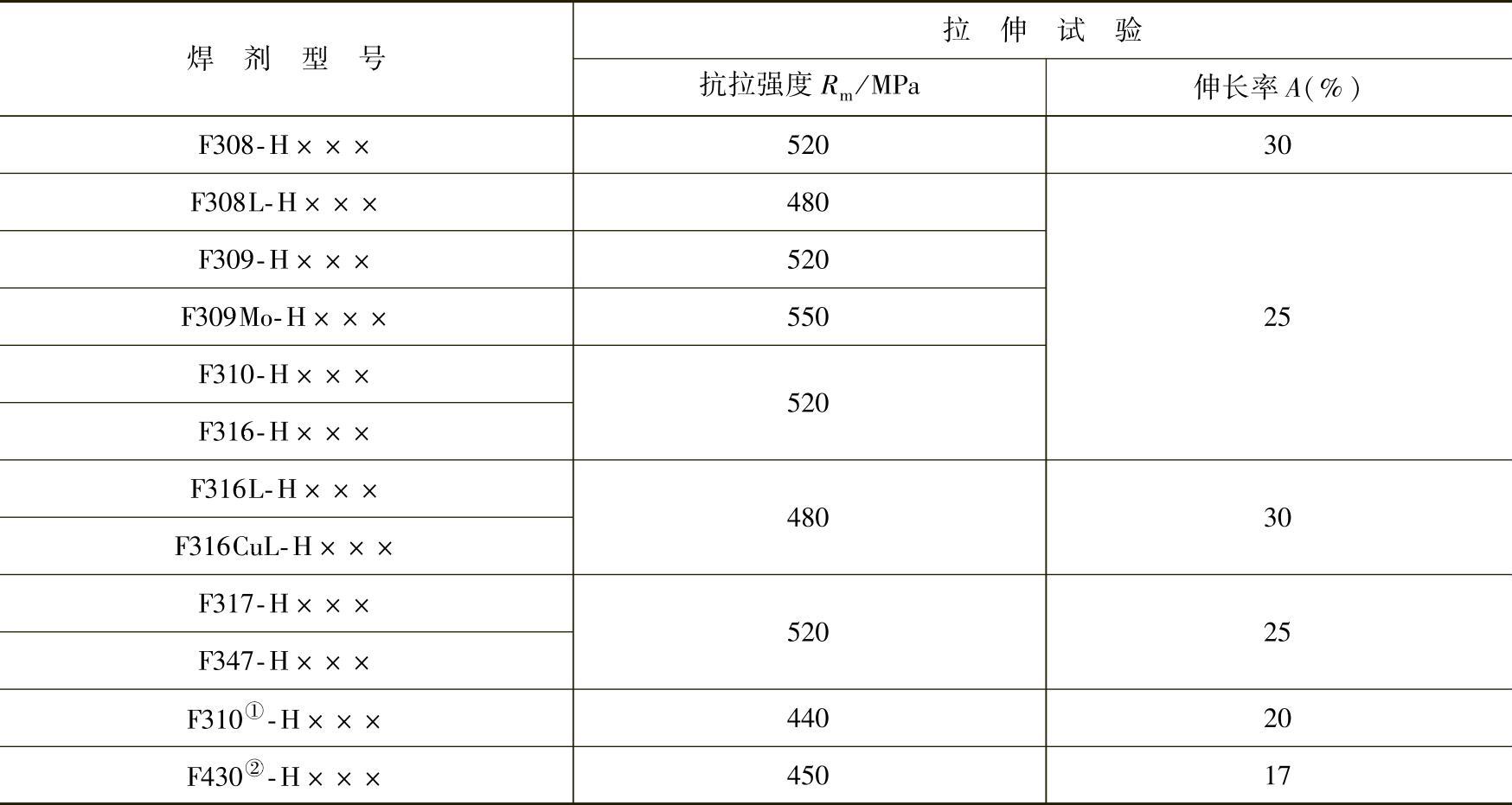

5.熔敷金属力学性能

焊丝-焊剂组合的熔敷金属拉伸试验结果应符合表7-22的规定。

表7-22 熔敷金属力学性能③

①试样加工前经840~870℃加热2h后,以小于55℃/h的冷却速度炉冷至590℃,随后空冷。

②试样加工前经760~785℃加热2h后,以小于55℃/h的冷却速度炉冷至590℃,随后空冷。

③表中的数值均为最小值。

6.熔敷金属耐蚀性

熔敷金属的耐蚀性由供需双方协议确定。

7.熔敷金属铁素体含量

熔敷金属铁素体含量由供需双方协议确定。

8.各焊丝牌号的主要用途

(1)H05Cr22Ni11Mn6Mo3VN

常用于焊接同牌号的不锈钢,也可以用于不同种类合金及低碳钢与不锈钢的焊接。用作熔化极气体保护焊丝可直接在碳钢上进行堆焊,形成具有较高强韧性和良好抗晶间腐蚀能力的耐腐蚀保护层。

(2)H10Cr17Ni8Mn8Si4N

常用于焊接同牌号的不锈钢,也可以用于低碳钢与不锈钢等不同钢种的焊接。与08Cr19Ni9类钢比较,该钢种焊丝的熔敷层具有更好的强韧性和耐磨性,常用作低碳钢的堆焊材料。

(3)H05Cr20Ni6Mn9N

常用于焊接同牌号的不锈钢,也可以用于低碳钢与不锈钢等不同钢种的焊接。该焊丝使用性能与前两种相似,主要用作熔化极气体保护焊丝,不适宜用作钨极气体保护焊、等离子弧焊和电子束焊的充填焊丝。

(4)H05Cr18Ni5Mn12N

常用于焊接同牌号的不锈钢,用途和使用性能与H05Cr20Ni6Mn9N相似,只是熔敷层的耐蚀性稍差,但耐磨性能更好点。

(5)H10Cr21Ni10Mn6

用途同H05Cr22Ni11Mn6Mo3VN焊丝,具有良好的强韧性和优良的耐磨性能,主要用于耐磨高锰钢的焊接和碳钢的表面堆焊。

(6)H09Cr21Ni9Mn4Mo

主要用于不同种钢的焊接,如奥氏体锰钢与碳钢锻件或铸件的焊接。焊缝强度适中,具有良好的抗裂性能。

(7)H08Cr21Ni10Si、H08Cr21Ni10

用于18-8、18-12和20-10型奥氏体不锈钢的焊接,是08Cr19Ni9(304)型不锈钢最常用的焊接材料。

(8)H06Cr21Ni10

除碳含量控制在上限外,其他成分与H08Cr21Ni10相同。由于碳含量较高,焊缝在高温条件下具有较高的抗拉强度和较好的抗蠕变性能。常用于焊接07Cr19Ni9(304H)。

(9)H03Cr21Ni10Si、H03Cr21Ni10

除碳含量较低外,其他成分与H08Cr21Ni10相同。由于碳含量较低,不至于在晶间产生碳化物析出,其抗晶间腐蚀能力与含铌或含钛等稳定化元素的钢相似,但高温强度稍低。

(10)H08Cr20Ni11Mo2

除钼含量较高外,其他成分与H03Cr21Ni10基本相同。常用于焊接铬、镍、钼含量相近的铸件;在希望焊缝中铁素体含量较高条件下,也可用于07Cr17Ni12Mo2(F316)锻件的焊接。

(11)H04Cr20Ni11Mo2

除含碳量较低外,其他成分与H08Cr20Ni11Mo2基本相同。常用于焊接铬、镍、钼含量相近的铸件;在希望焊缝中铁素体含量较高,也可用于022Cr17Ni12Mo2(F316L)锻件的焊接。

(12)H08Cr21Ni10Si1、H03Cr21Ni10Si1

除硅含量较高外,其他成分与H08Cr21Ni10和H03Cr21Ni10相同。在气体保护焊接过程中,硅能改善焊缝钢液的流动性和浸润性,使得焊缝光滑、平整。如果焊缝被母材稀释生成低铁素体或纯奥氏体组织,则焊缝裂纹敏感性要比用低硅焊丝高点。

(13)H12Cr24Ni13Si、H12Cr24Ni13

用于焊接成分相似的锻件和铸件,也可以用于不同种金属的焊接,如08Cr19Ni9不锈钢与碳钢的焊接;常用于08Cr19Ni9复合钢板的复层焊接以及碳钢壳体内衬不锈钢薄板的焊接。(https://www.xing528.com)

(14)H03Cr24Ni13Si、H03Cr24Ni13

除碳含量较低外,其他成分与H12Cr24Ni13Si和H12Cr24Ni13相同。由于碳含量较低,不至于在晶间产生碳化物析出,其抗晶间腐蚀能力与含铌或含钛等稳定化元素的钢相似,但高温强度稍低。

(15)H12Cr24Ni13Mo2

除含2.0%~3.0%(质量分数)钼外,其他成分与H12Cr24Ni13相同。因为钼能提高钢在含卤化物气氛中的抗点蚀能力,该焊丝主要用于钢材表面堆焊,作为H08Cr19Ni12Mo2或H08Cr19Ni14Mo3填充金属多层堆焊的第一层堆焊,以及在碳钢壳体中含钼不锈钢内衬的焊接、含钼不锈钢复合钢板与碳钢或08Cr19Ni9不锈钢的焊接。

(16)H03Cr24Ni13Mo2

除含碳量较低外,其他成分与H12Cr24Ni13Mo2相同,其抗晶间腐蚀能力优于H12Cr24Ni13Mo2。在表面多层的堆焊时,为保证后续堆焊层有较低的含碳量,第一层通常采用低碳的H03Cr24Ni13Mo2焊丝。

(17)H12Cr24Ni13Si1、H03Cr24Ni13Si1

除硅含量提高到0.65%~1.00%(质量分数)外,其他化学成分与H12Cr24Ni13Si和H03Cr24Ni13Si相同。在气体保护焊接过程中,硅能改善焊缝钢液的流动性和浸润性,使得焊缝光滑、平整。如果焊缝被母材稀释生成低铁素体或纯奥氏体组织,则焊缝裂纹敏感性要比用低硅焊丝高点。

(18)H12Cr26Ni21Si、H12Cr26Ni21

该牌号具有良好的耐热性和耐蚀性,常用于焊接25-20(310)型不锈钢。

(19)H08Cr19Ni12Mo2Si、H08Cr19Ni12Mo2

牌号中含有2.0%~3.0%(质量分数)的钼,因而钢具有良好的抗点蚀能力,在高温下抗蠕变性能也显著提高。常用于焊接在高温下工作或在含有氯离子气氛中工作的07Cr17Ni12Mo2不锈钢。

(20)H06Cr19Ni12Mo2

除含碳量控制在上限外,其他化学成分与H08Cr19Ni12Mo2相同,但其高温抗拉强度有所提高,主要用于焊接07Cr17Ni12Mo2(316H)不锈钢。

(21)H03Cr19Ni12Mo2Si、H03Cr19Ni12Mo2

除碳含量较低外,其他成分与H08Cr19Ni12Mo2相同,主要用于焊接超低碳含钼奥氏体不锈钢及合金。因为碳含量低,在不采用钛、铌等稳定化元素的条件下,焊缝具有良好的抗晶间腐蚀性能,但高温抗拉强度低于含钛、铌的焊缝。

(22)H08Cr19Ni12Mo2Si1、H03Cr19Ni12Mo2Si1

除含硅量提高到0.65%~1.00%(质量分数)外,其他化学成分与H08Cr19Ni12Mo2Si和H03Cr19Ni12Mo2Si相同。用于熔化极气体保护焊中,可改善填充金属的工艺性,如果焊缝被母材稀释生成低铁素体或纯奥氏体组织,则焊缝裂纹敏感性要比用低硅焊丝高点。

(23)H03Cr19Ni12Mo2Cu2

牌号中含有1.0%~2.5%(质量分数)的铜,其耐腐蚀和耐点蚀性能优于H03Cr19Ni12Mo2。主要用于焊接耐硫酸腐蚀的容器、管道及结构件。

(24)H08Cr19Ni14Mo3

该牌号耐点蚀、缝隙腐蚀和抗蠕变性能优于H08Cr19Ni12Mo2,常用于焊接08Cr19Ni13Mo3不锈钢和成分相似的合金,可在点蚀和缝隙腐蚀比较严重的环境中工作。

(25)H03Cr19Ni14Mo3

在不添加钛或铌等稳定化元素的情况下,可通过降低碳含量,提高钢的抗晶间腐蚀能力。

(26)H08Cr19Ni12Mo2Nb

通过添加铌来稳定碳,防止晶间析出碳化铬,提高钢的抗晶间腐蚀能力。用于焊接成分相似的不锈钢。

(27)H07Cr20Ni34Mo2Cu3Nb

用于焊接成分相似的合金,通常焊件均用于腐蚀性较强的气氛或介质中,如含硫酸、亚硫酸及其盐类的介质中。因为含有稳定化元素铌,用该焊丝焊接的铸件和锻件焊后可以不进行热处理。

(28)H02Cr20Ni34Mo2Cu3Nb

该牌号的基本成分与H07Cr20Ni34Mo2Cu3Nb相同,但碳、硅、磷和硫的含量比较低,对铌和锰含量控制也比较严,因而可以在不降低抗晶间腐蚀性的前提下,大幅度减少纯奥氏体焊缝的热裂纹和刀状腐蚀裂纹。焊丝用于成分相似的合金的钨极气体保护焊、熔化极气体保护焊及埋弧焊,但采用埋弧焊时,焊缝容易产生热裂纹。焊缝抗拉强度比用H07Cr20Ni34Mo2Cu3Nb焊接时低。

(29)H08Cr19Ni10Ti

通过添加钛来稳定碳,防止晶间析出碳化铬,提高钢的抗晶间腐蚀能力。可用于焊接成分相似的不锈钢。该焊丝宜采用惰性气体保护焊,不宜采用埋弧焊,因为埋弧焊极易造成焊缝中钛的流失。

(30)H21Cr16Ni35

用于焊接在980℃以上工作的耐热和抗氧化部件。因为镍含量高,不适宜焊接在高硫气氛中工作的部件。最常见的用途是焊接成分相似的铸件和锻件,或用于合金铸件缺陷的补焊。

(31)H08Cr20Ni10Nb

通过添加铌来稳定碳,防止晶间析出碳化铬,提高钢的抗晶间腐蚀能力。可用于焊接成分相似的不锈钢。如果焊缝被母材稀释生成低铁素体或纯奥氏体组织,则焊缝裂纹敏感性明显升高。

(32)H08Cr20Ni10SiNb

除硅含量提高到0.65%~1.00%(质量分数)外,其他化学成分与H08Cr20Ni10Nb相同。用于熔化极气体保护焊中,可改善填充金属的工艺性。如果焊缝被母材稀释生成低铁素体或纯奥氏体组织,则焊缝裂纹敏感性要比用低硅焊丝高点。

(33)H02Cr27Ni32Mo3Cu

用于焊接铁镍基高温合金和成分相近的不锈钢,通常在硫酸和磷酸介质中使用。为减少焊缝中的热裂纹和刀状腐蚀裂纹,应将焊丝中的碳、硅、磷和硫控制在规定的较低范围内。

(34)H02Cr20Ni25Mo4Cu

主要用于焊接装运硫酸或装运含有氯化物介质的容器,也可用于03Cr19Ni14Mo3型不锈钢的焊接。为减少焊缝中的热裂纹和刀状腐蚀裂纹,应将焊丝中的碳、硅、磷和硫控制在规定的较低范围内。

(35)H06Cr19Ni10TiNb

该焊丝的成分与H06Cr21Ni10相似,只是对铬、镍含量加以限制,并添加适量的钛和铌,目的是控制焊缝中铁素体含量,降低在高温下长期使用的过程中的σ相的析出,防止焊缝变脆。为保持相平衡,焊接过程中要采取相应措施,防止增铬或铬的烧损。

(36)H10Cr16Ni8Mo2

主要用于08Cr16Ni8Mo2、07Cr17Ni12Mo2(316)和08Cr18Ni12Nb(347)型高温、高压不锈钢管的焊接。因为焊缝中一般含有不高于5%(体积分数)的铁素体,焊缝具有良好的热塑性,即在应力作用下,也不会产生热裂纹和弧坑裂纹。焊缝可在焊态或固溶状态下使用,在某些介质中H12Cr16Ni8Mo2焊缝的耐蚀性不如07Cr17Ni12Mo2,此时应选用耐蚀性更好的焊丝。

(37)H03Cr22Ni8Mo3N

主要用于焊接03Cr22Ni6Mo3N等含有22%铬的双相不锈钢。因为焊缝为奥氏体-铁素体两相组织,故具有抗拉强度高、抗应力腐蚀能力强,抗点蚀性能显著改善等优点。

(38)H04Cr25Ni5Mo3Cu2N

主要用于焊接含有25%铬的双相不锈钢。焊缝具有奥氏体-铁素体双相不锈钢的全部优点。

(39)H15Cr30Ni9

常用于焊接成分相似的铸造合金,也可以用于碳钢和不锈钢(特别是高镍不锈钢)的焊接。因焊丝的铁素体形成元素含量高,即使焊缝金属被母材(高镍)稀释,焊丝中仍能保持较高的铁素体含量,焊缝仍具有很强的抗裂纹能力。

(40)H12Cr13

常用于焊接成分相似的合金,也可以用于碳钢表面堆焊,以获得耐腐蚀、抗点蚀的耐磨层。焊前应对焊件进行预热,焊后应进行热处理。

(41)H06Cr12Ni14Mo

主要用于焊接08Cr13Ni4Mo铸件和各种规格的15Cr13、08Cr13和08Cr13Al不锈钢。该焊丝通过降铬和加镍来限制焊缝产生铁素体。为防止显微组织中未回火马氏体重新硬化,焊后热处理温度不宜超过620℃。

(42)H31Cr13

除含碳量较高外,其他成分与H12Cr13相似,主要用于12%铬钢的表面堆焊,其熔敷金属硬度高,耐磨性好。

(43)H06Cr14

用于焊接08Cr13型不锈钢,焊缝韧性较好,有一定的耐蚀性,焊接前后无需预热和热处理。

(44)H10Cr17

用于焊接12Cr17型不锈钢,焊缝具有良好的耐蚀性,经热处理后能保持足够的韧性。焊接过程中,通常要求预热和焊后热处理。

(45)H01Cr26Mo

该牌号为超纯铁素体焊丝,主要用于超纯铁素体不锈钢的惰性气体保护焊。焊接过程中应充分注意焊件的清洁和保护气体的有效使用,防止焊缝被氧和氮污染。

(46)H08Cr11Ti

用于焊接同类不锈钢或不同种类的低碳钢材。焊缝中因含有稳定化元素钛,故改善了钢的抗晶间腐蚀性能,抗拉强度也有所提高。目前主要用于汽车尾气排放部件的焊接。

(47)H08Cr11Nb

以铌代钛,用途同H08Cr11Ti。因为铌在电弧下氧化烧损很少,可以更精确地控制焊缝的成分。

(48)H05Cr17Ni4Cu4Nb

用于焊接07Cr17Ni4Cu4Nb和其他类型的沉淀硬化型不锈钢。焊丝化学成分经调整后,可以防止焊缝中产生有害的网状铁素体组织。根据焊缝的尺寸和使用条件,焊件可在焊态、焊态加沉淀硬化态或焊态加固溶处理加沉淀硬化态使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。