1.氧化问题

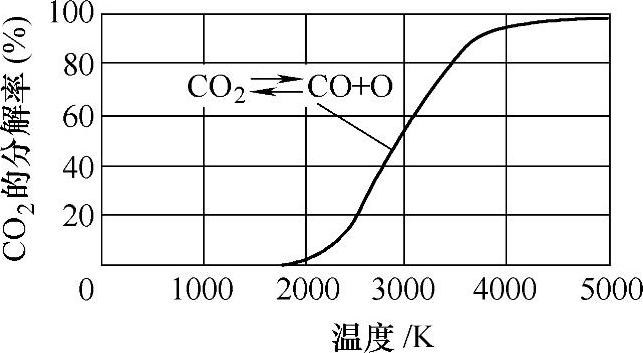

CO2气体与Ar气不同,它是多原子气体,在高温下按反应式 分解而具有氧化性。图5-4所示是CO2气体在高温时的分解率曲线。

分解而具有氧化性。图5-4所示是CO2气体在高温时的分解率曲线。

CO2电弧区中氧的浓度是很高的,可以超过空气中氧的浓度,而且初分解出来的是更为活泼的原子状态氧,因此具有强烈的氧化性。原子态氧按下列反应式使熔滴和熔池中的元素氧化:

Fe+O→FeO

Si+2O→SiO2

Mn+O→MnO

C+O→CO

图5-4 101.325kPa(1大气压)下CO2 气体高温下的分解率

熔滴和熔池金属中Fe的浓度最大,因此Fe的氧化反应将最激烈。生成的FeO溶于液体金属中,使熔池金属氧化。Si、Mn、C的浓度虽较低,但它们和氧的亲和力比Fe大,因此也将被部分氧化。生成的SiO2和MnO虽不溶于液体金属中,但也会使这些元素被烧损。这里生成的CO因具有表面性质(因这时C的氧化反应是在液体金属的表面进行),所以将逸出到气相中,还不会造成焊缝气孔,只是使C受到烧损。

FeO熔于液体金属中,按反应式FeO+C→Fe+CO与金属中的C起作用(这是C的脱氧反应)。使金属得到还原,但也会引起以下问题:在熔滴内生成的CO逸出时会引起飞溅,是造成飞溅的原因之一;在熔池前部的高温区生成的CO一般是可以浮出来的,但在熔池后部冷却结晶区生成的CO往往来不及浮出,留在焊缝中生成气孔,成为二氧化碳气体保护焊中首先必须要解决的问题。既然CO2有这么大的氧化性,那么它又是如何起到保护作用的呢?

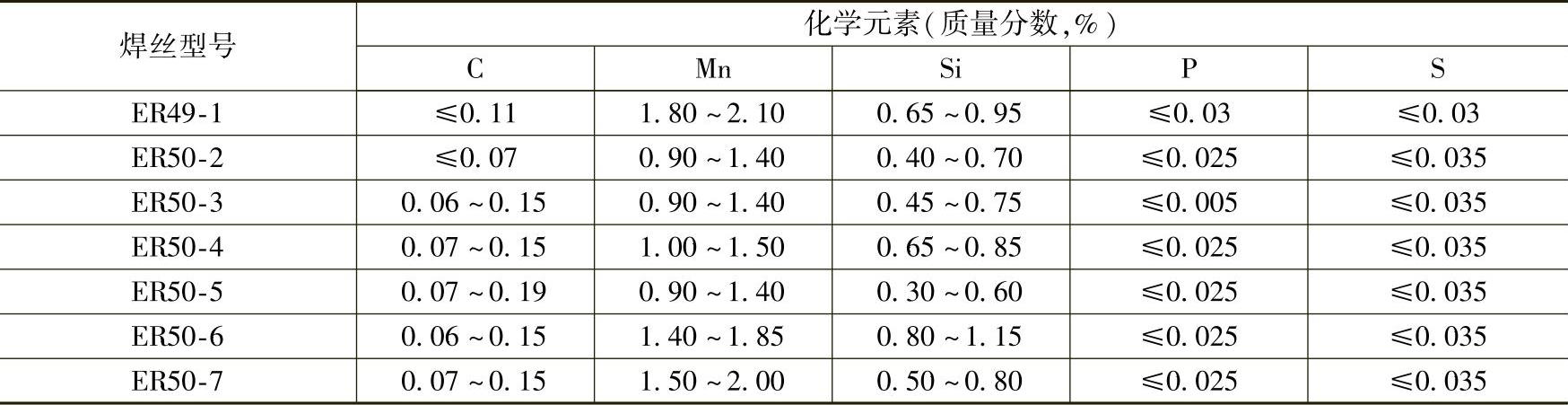

现代焊接冶金学对解决氧化问题不论在理论上和实践上都已卓有成效,可以给我们提供多种有效的方法。在二氧化碳气体保护焊中,为了解决CO2引起的氧化问题,在焊接低碳钢和低合金钢时一般是采用含Si、Mn的合金钢焊丝,通过焊丝引入Si、Mn作还原剂,如ER49-1、ER50-2、ER50-3、ER50-4、ER50-5、ER50-6、ER50-7等焊丝。表5-2给出了这些焊丝主要的化学成分。

表5-2 几种焊丝主要的化学成分

从表5-2可见,二氧化碳气体保护焊用的焊丝中含有较高的Si和Mn,Si、Mn在熔滴过渡时有一部分被烧损,减弱了焊接区气氛的氧化性,另一部分则进入熔池。熔池中Si、Mn的浓度提高后,C的脱氧反应,特别是在熔池冷却结晶区里的C的脱氧反应将被抑制或减弱,而为Si、Mn的脱氧反应所取代:

2FeO+Si→2Fe+SiO2

FeO+Mn→Fe+MnO生成的SiO2和MnO是熔渣而不是气体,因而消除了CO气孔的产生。同时采用Si、Mn脱氧,可使生成的SiO2和MnO结合成复合氧化物MnO·SiO2,此复合氧化物的熔点较低,且流动性较好,容易浮到熔池表面,而不会造成夹渣。仔细观察二氧化碳保护焊的焊缝,就可以看到被熔池浪涌所汇集起来的一些断续的熔渣覆盖在焊缝表面。

2.气孔问题

焊缝气孔不外乎是由于熔池中化学反应生成的气体——CO,以及溶解于熔池金属中的气体——H2、N2而引起。由CO引起的气孔及其解决办法,前面已经讨论过了,下面着重讨论H2、N2引起的气孔问题。

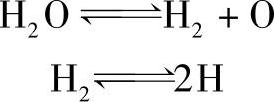

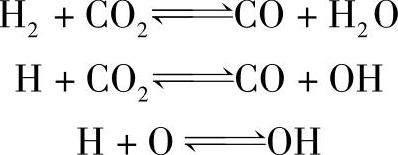

二氧化碳气体保护焊中,氢气的来源有两种:一是CO2气体中所含的水分,二是焊丝和工件表面的油脂和铁锈。进入焊接区的水分在电弧高温下按下式分解出自由状态的氢:

原子氢可熔于熔池金属中。现在还有一种观点,认为氢是离解后以H+离子形态溶于熔池金属中。熔池结晶时,若熔池金属中的氢气来不及排出到大气中,便会在焊缝中形成气孔。

但二氧化碳气体保护焊对铁锈、水分和油脂并不敏感,具有较强的去氢作用,其原因是CO2具有强氧化性,使自由状态的氢按下列反应式被氧化成不溶于金属的水汽和OH基中,减少了出现氢气孔的可能性。

但如果带进的水分和油脂太多,还是会造成气孔。从上列反应来看,焊丝的还原作用亦不宜太强。应选择适当的焊丝,以保持气氛中的去氢能力。

消除氢气孔的根本方法是仔细清除焊丝和工件表面的油脂和铁锈,以及限制CO2气体中所含的水分。

焊缝金属中氮的来源是由于空气侵入了焊接区,或因CO2气体不纯。若是由于CO2气体不纯而导致焊缝金属中引入了大量氮气,那么这种CO2气体宁可不用,因为它的保护作用已化为乌有。氮气引起气孔的机理与氢气相似,不过氮除了引起气孔之外,更可能的是以氮化物Fe4 N的形态存在于焊缝中,从而严重降低焊缝的塑性指标。因此为了获得良好的气体保护层,必须严格限制CO2气体中的含氮量,如采取设计合理的焊枪、控制合适的气体流量以及选择合适的焊接规范等措施。

影响气体产生的工艺因素主要是:气体流量、电弧电压、电源极性与焊接速度。(https://www.xing528.com)

气体流量的变化会影响气流的保护效果和电弧区的氧化性,如气流量增大,则氧化性相应增强。若适当改变气体流量以消除气孔,在一定程度上还是有效的。

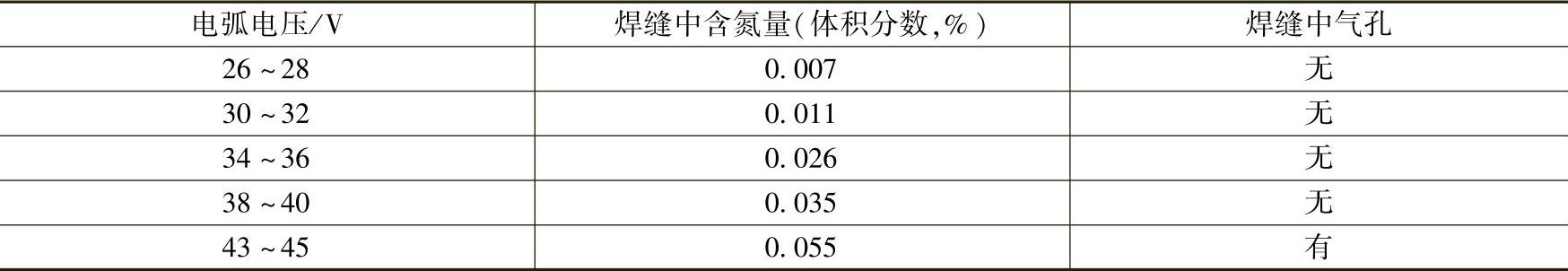

电弧电压增高(即弧长增长),则空气入侵的可能性增大(表5-3),氧、氮的危害作用增强。因此在确保获得良好的焊缝成形的前提下,宜尽量采用较低的电弧电压。

表5-3 二氧化碳气体保护焊时电弧电压对焊缝中含氮量的影响

焊接速度加快,则熔池的冷却结晶速度相应加快,气体排出困难,在一定程度上也会破坏气流的保护作用,使产生气孔的可能性增大。

电源极性对气孔的产生也有影响,反极性时对消除氢气孔较为有利。一般的解释是,氢是以离子状态溶入熔池,反极性时,熔池表面有大量电子,与电离的氢离子结合为不易溶于金属的氢原子,或者是使H→H++㊀的反应受到抑制,难以产生氢离子,因而减少了氢在熔池金属中的溶解量。但这种解释有一定的勉强性,因为纵使氢是以离子状态溶入熔池,但氢离子是正电荷,被阳极拒斥,溶于正极的量应减少,似应正极性对消除氢气孔有利,显然与上述理论有矛盾。

3.合金元素的烧损

在二氧化碳气体保护焊中,由于CO2具有强烈的氧化性,合金元素的烧损是比较严重的。合金元素的烧损不仅是材料的消耗问题,更重要的是因工艺因素的变化影响到烧损量不同,使焊缝成分和性能发生了变化。

当保护气体、焊丝和母材成分一定时,合金元素的烧损程度取决于以下三个方面:一是金属与气体接触的时间,二是金属与气体接触的比表面积(即接触表面与金属体积之比),三是金属与气体作用的温度。焊接电流和电弧电压的改变将影响到这些因素,从而影响到合金元素的烧损程度。

当焊接电流增大时,熔滴变细,增加了熔滴与气体接触的比表面积,同时电弧温度亦会有所提高,使得合金元素的烧损程度增加。但焊接电流增大,却使熔滴的过渡速度增加,减少了熔滴与气体的接触时间,又会使合金元素的烧损量降低。据现有资料认为,随着焊接电流的增加,合金元素的烧损量有所增加,但并不显著。

当电弧电压增高时,增加了熔滴过渡的路程,因而增加了熔滴与气体相互作用的时间,使合金元素的烧损程度增加;此外,熔滴尺寸变大了,减小了比表面积,从这一点看是有利于减少合金元素的烧损。但增大熔滴的同时,也减少了单位时间内的熔滴过渡次数,即降低了熔滴过渡的速度,增加了熔滴与气体作用的时间,总体来说仍然是不利的。因此,随着电弧电压的增加,合金元素的烧损程度增加,而且还比较显著。所以,从这点来看,二氧化碳气体保护焊应在保证满意的焊缝成形前提下,尽量采用短弧焊接。

4.飞溅问题

飞溅在二氧化碳气体保护焊中曾是一个比较严重的问题,虽然现在已经得到了较好的解决,但仍是个很值得注意的问题。

飞溅给焊接带来很大麻烦。飞溅一方面会堵塞喷嘴,影响气流,严重时不得不停下清理,妨碍连续工作,有时甚至将焊丝与导电嘴粘在一起,迫使焊接中断;另一方面增加材料损耗,严重时还会破坏焊缝成形。

产生飞溅的原因有三个方面,即冶金因素、熔滴过渡和极点压力。

(1)冶金因素引起的飞溅

因为熔滴和熔池中的C元素被氧化产生CO气体,尤其是熔滴处于电弧高温中,CO气体受热膨胀,爆破而出,引起飞溅。因此,焊丝中含C量增高时飞溅比较严重,若增加Si、Mn等元素的含量,则飞溅可减少。

(2)熔滴过渡引起的飞溅

在较低电流下,由熔滴非轴向过渡产生的飞溅可以很大,但焊接中不用这种过渡形式,因此对这种飞溅不作详细讨论。在射流过渡过程中,飞溅虽比氩气保护下射流过渡的稍大,但总的来说还是比较小的。最值得注意的是由短路过渡引起的飞溅,这种飞溅相当大,有时甚至很严重,而短路过渡又是广泛应用的细焊丝薄板焊接时的主要过渡形式,因此下面着重讨论这种飞溅。

短路过渡引起飞溅的原因在熔化极气体保护氩弧焊中已经指出,就是当熔滴与熔池短路时,短路电流脉冲使熔滴过热,熔滴内部金属蒸气膨胀爆炸而形成飞溅。飞溅大小与熔滴尺寸和电源动特性(即短路电流增长速度)有关。熔滴越大,飞溅越严重。采用细焊丝时,熔滴较小,这对减少飞溅有利。短路电流的增大速度对飞溅影响很大,短路电流增长速度过快或过慢都会引起飞溅。若短路电流增长过快,则当熔滴只有小部分与熔池接触时,在熔池和熔滴之间形成的小桥很快就会因短路电流产生的过热而爆炸,形成大量的小颗粒的飞溅。随着短路电流的增长速度逐渐减慢,小桥过热和爆炸现象也相应减少,同时小颗粒飞溅也逐渐减少,当短路电流增长速度降至某一数值时,飞溅基本上可以消除,从而得到成形良好的焊缝。但如果短路电流增长速度继续下降,以致熔滴和焊丝之间不能很有效地生成缩颈,促使熔滴向熔池过渡的轴向力下降,熔滴不能很快过渡,等到熔滴较大时才发生过热爆炸,结果就会形成大颗粒的飞溅,不但影响焊缝成形,而且焊接过程也不稳定。若短路电流增长速度再进一步下降,则因熔滴不能过渡,焊丝伸出部分长时间受热,甚至成大段的炸断,飞溅严重,使得焊接过程无法稳定,经常发生断弧,焊缝成形恶劣,焊接过程实际上已无法进行。

综上所述,可知在短路过渡焊中,短路电流增长速度不仅对飞溅有重大影响,而且对焊接过程的稳定性和焊缝成形也有很大影响。短路电流增长速度过快,焊接过程虽然可以稳定,但伴随有大量的小颗粒飞溅,焊缝成形不够好。短路电流增长速度过慢,则有大颗粒飞溅,焊接过程不稳定,焊缝成形不好,甚至焊接过程无法进行。因此,必需选用合适的短路电流增长速度,以得到飞溅小、焊接过程稳定、焊缝成形良好的焊接。

影响短路电流增长速度的主要因素是焊接回路中的电感值。电感大,短路电流增长速度慢;电感小,短路电流增长速度快。短路过渡焊接一般采用平特性(恒压式)直流电源。为了调节短路电流增长速度,可在焊接回路中串接一个可调电感。最合适的电感值(指串接入的电感)与所用的焊丝和焊接电流大小有关。一般来说,焊丝粗、焊接电流大时所需电感值也较大。此外,最合适的电感值还与焊机结构有关。据资料介绍,电感值在0~0.7mH范围内调节较为合适。

(3)极点压力引起的飞溅

熔滴在极点压力作用下,有时向远离熔池的方向飞去而形成飞溅,如图5-5所示。极点压力还会阻碍熔滴过渡,使熔滴尺寸增大。正极性时熔滴受到正离子的压力,反极性时熔滴受到电子的压力,而正离子的质量比电子的质量大得多,且阴极电位降一般比阳极电位降大,所以正极性时的压力比负极性时的大得多。因此,正极性时飞溅较大,熔滴也较粗大,从减少极点压力和飞溅来看,应该采用反极性。如果在某种情况下需要采用正极性时,为了减小极点压力,可在焊丝和气体中引入少许低电离式的元素(如K、Na、Cs、Ca等),以减少阴极电位降和阴极上的正离子流,从而减少极点压力。

图5-5 极点压力引起的飞溅

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。