1.焊接接头形式

将两块钢板焊接在一起,它们连接的地方叫做焊接接头。焊接结构由于其形状、工件厚薄及对质量要求的不同,其焊接接头及坡口形式也就不同,而各种形式的接头的承载能力、产生的焊接变形和应力、生产率等同样也是不同的。

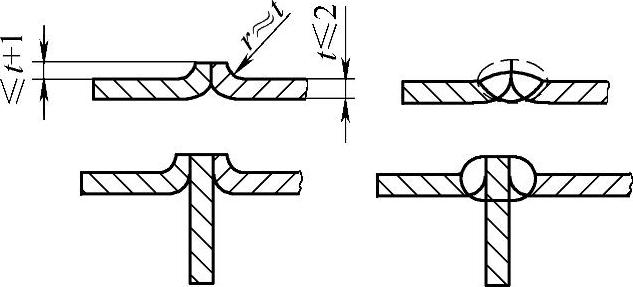

(1)卷边接头

卷边接头(图3-58)一般只用于厚度为1~2mm的薄金属,通常是用碳弧焊或气焊来焊接。如果是铝板或奥氏体不锈钢板,则可用钨极氩弧焊。焊接时不需加填充金属,只要用电弧或火焰将焊件边缘加热熔化,待金属凝固后即可形成焊缝。

卷边接头的特点是焊边制备和装配方便,焊接生产效率高,但承载能力差。

图3-58 卷边接头

(2)对接接头

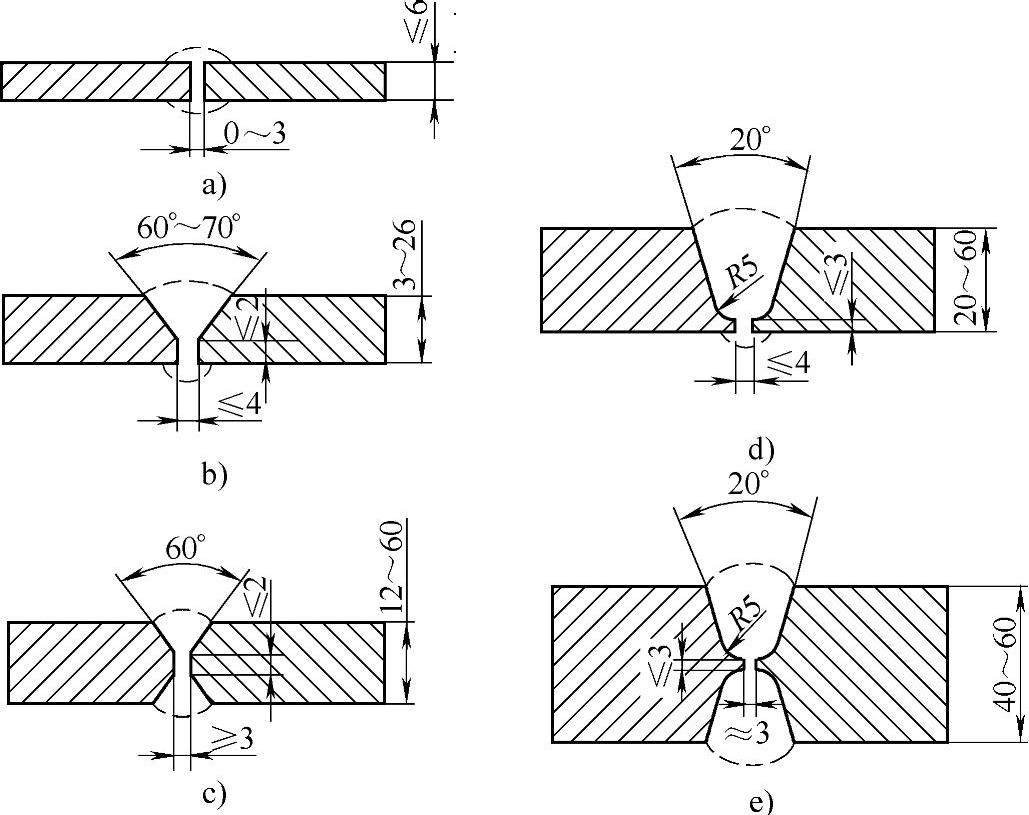

对接接头如图3-59所示,按照焊边形状的不同,又可分以下几种:

图3-59 对接接头

a)I形坡口 b)V形坡口 c)双V形坡口 d)U形坡口 e)双U形坡口

1)不开坡口的对接接头。标准称为I形坡口,如图3-59a所示。一般焊件厚度为1~6mm时采用。如为单面焊,则可焊金属的厚度为1~3mm。焊边留间隙0~2mm,其作用是使电弧能深入金属加热,保证焊透。被焊金属越厚,间隙应越大,否则可能会导致未焊透,但间隙太大时会引起烧穿。

这种接头的焊边制备和装配都很方便,需用焊条量较小,焊接生产率较高。

2)开坡口的对接接头。对于比较厚的金属,为了保证焊透,焊接前应开坡口。

常用的坡口形式有:

①V形坡口(图3-59b):适用于母材厚度为3~26mm的金属。

②双V形坡口(图3-59c):适用于母材厚度为12~60mm的金属。

③U形坡口(图3-59d):适用于母材厚度为20~60mm的金属。

④双U形坡口(图3-59e):适用于母材厚度为40~60mm的金属。

各种坡口的具体尺寸可参考图3-59。坡口角的作用是用来保证角顶和钝边能够焊透,并获得良好的焊缝和便于清除焊渣。但坡口角增大会使焊接生产率降低。钝边的作用主要是防止烧穿,但应保证第1层焊缝能焊透。要注意的是,良好的焊接质量不仅需要适当的坡口尺寸,同样重要的是沿焊边还必须要有均匀一致的装配间隙,否则还是不能保证整段焊缝的质量。

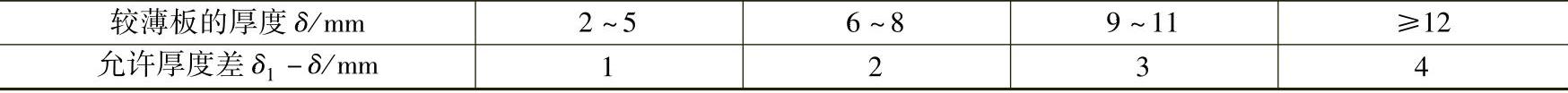

不同厚度的金属对接时,如果厚度差(δ1-δ)不超过表3-39的规定,则接头的基本形式和尺寸应按厚板选取。

表3-39 不同厚度金属不做斜边对接时允许的厚度差

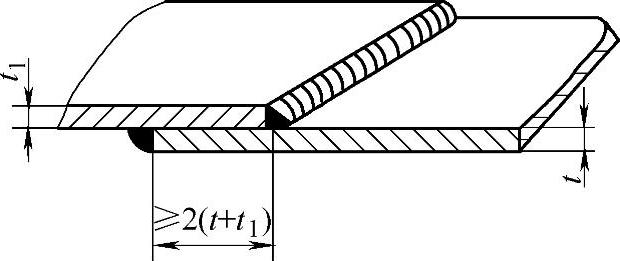

如果对接金属超过表中所规定的厚度差(δ1-δ),或在双面超过了2(δ1-δ)时,则应在较厚的板上做出单面或双面的斜边,如图3-60所示。

图3-60不同厚度金属的对接

a)单面斜边,L=(δ1-δ) b)双面斜边,L=2.5(δ1-δ)

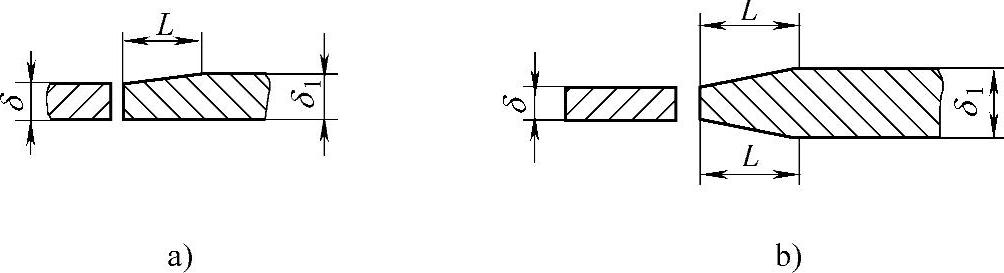

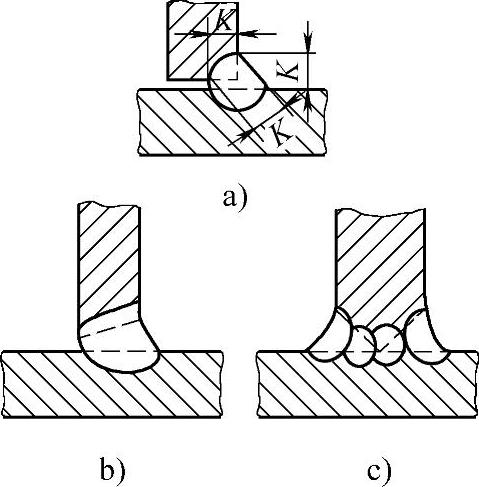

图3-61丁字接头

a)角焊缝未焊透 b)能焊透的单边V形坡口 c)能焊透的K形坡口

在选择坡口形式时,主要应考虑下列原则:

①是否能保证工件焊透。

②坡口的形状应容易加工。

③尽可能地提高焊接生产率和节省焊条。

④焊后工件的变形应尽可能小些。

如被焊金属厚度相同,则U形坡口比V形坡口、双面坡口比单面坡口节省焊条,焊后产生的角变形也较小。但是焊边几何形状复杂,制备和装配就比较麻烦。

对接接头有良好的承载能力。

(3)丁字接头、角接接头和搭接接头

这几种接头都用角焊缝焊成。当焊接接头只承受静载荷时,角焊缝不一定要焊透(图3-61a),只要有适当大小的熔深,就能保证接头的强度。当焊接接头承受交变载荷时,接头必须要焊透,如垂直钢板厚度为4~30mm或无法进行双面焊的丁字接头就应开单边V形坡口,如图3-61b所示。垂直钢板厚度为10~40mm时可采用K形坡口,如图3-61c所示。

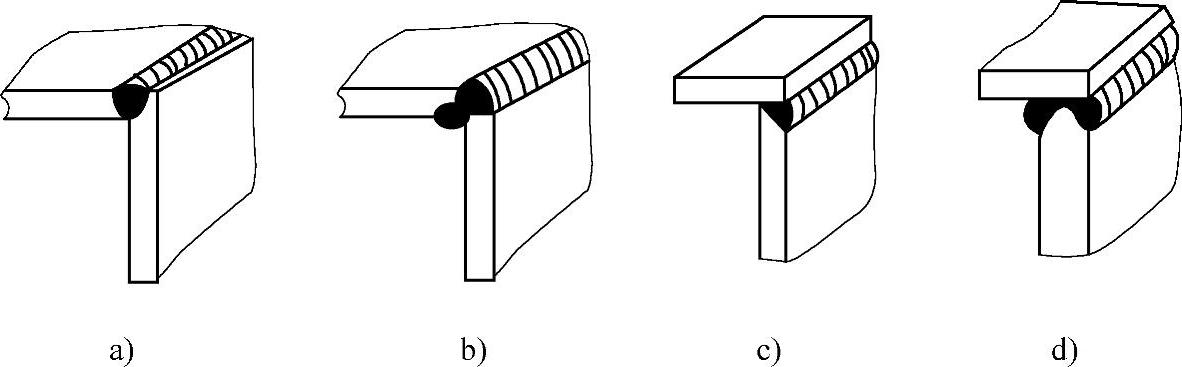

角接接头(图3-62),是在两块钢板的端部组成直角或某一角度的焊接接头。除薄板可采用卷边接头外,还有平接接头(不开坡口,图3-62a)、错接接头(不开坡口,图3-62b)、V形坡口(图3-62c)和K形坡口(图3-62d)等,可根据焊接结构的需要进行选择。

图3-62 角接接头

a)不开坡口的平接接头 b)不开坡口的错接接头 c)V形坡口d)K形坡口

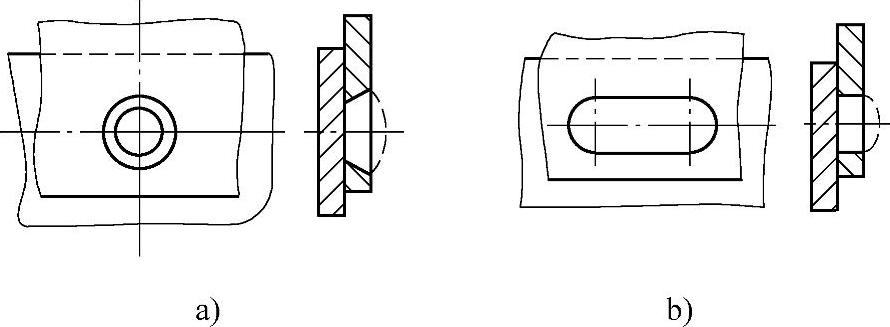

搭接接头如图3-63所示。部分焊接金属相互重叠,焊边制备和装配较方便。但其缺点很多:由于被焊金属不在同一平面内,承载能力低;焊接应力和变形较大;不容易清除重叠金属里的焊渣;消耗的钢板和焊条较多,增加了焊接结构的重量等。在被焊金属较厚时这些缺点更为显著。因此,应尽量避免采用搭接接头。塞焊接头(图3-64)是搭接接头的一种形式,它是在上面的一块钢板上开孔,并利用此孔与下面的钢板焊接在一起。

图3-63 搭接接头

图3-64 塞焊接头

a)圆孔 b)长方孔

关于焊条电弧焊焊接厚度不大于60mm的低碳钢、低合金钢接头的基本形式和具体尺寸的选择可查阅国家标准GB/T 985.1—2008《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》。

2.焊接规范的选择

所谓焊接规范,是指在焊接过程中,影响焊缝形状和尺寸的各种参数的总和。这些参数本身就叫做焊接规范参数。

焊条电弧焊的焊接规范主要是焊条直径和焊接电流,而电弧电压和焊接速度均由焊工根据具体情况灵活掌握,不作具体规定。

由于焊接规范直接影响焊缝质量和生产效率,因此必须正确选择。但由于具体条件不同(如焊接设备和焊工技术等),同样产品又可选用不同的焊接规范,因此这里只对选择原则作简单介绍,仅供参考。

(1)焊条直径的选择

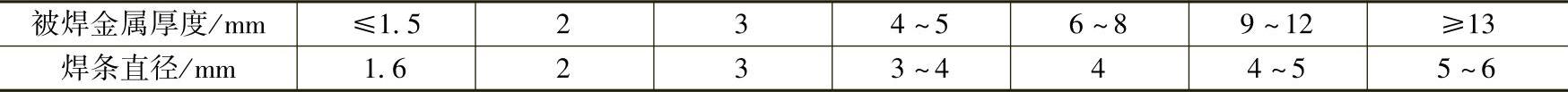

焊条直径主要取决于焊件的厚度,厚度大,要求焊缝尺寸大,就需要直径较粗的焊条。表3-40的数据可供参考。

表3-40 焊条直径的选择

对要求焊透的背面不铲根封底焊的对接焊缝和开坡口的丁字焊缝,角焊缝在焊接第1层时应采用小直径焊条,一般焊条直径均不超过3.2mm,以防止产生未焊透。在立焊、横焊或仰焊时,焊条直径一般不超过5mm,以免由于熔池过大,液态金属流下使焊缝成形变坏。(https://www.xing528.com)

(2)焊接电流的选择

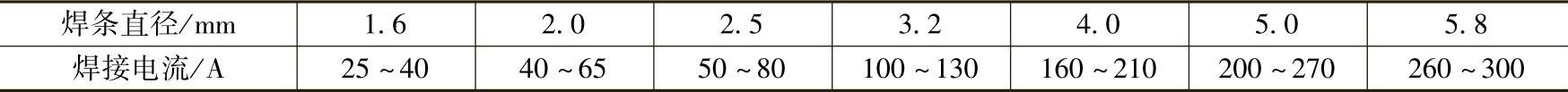

焊接电流主要取决于焊条直径和焊件厚度。电流过大时易造成咬边、烧穿等缺陷,电流过小时易造成夹渣、未焊透等缺陷,并且生产率也低。表3-41列出了酸性焊条合理使用的电流。

表3-41 酸性焊条使用电流参考

同样直径的焊条,在被焊工件厚度大时,因散热快,故可选上限,而在立焊、横焊或仰焊和用碱性焊条时应适当减小焊接电流,一般减小10%左右。

总之,应该在保证不烧穿的前提下,尽量采用大的焊接电流,配合适当大的焊接速度,以提高焊接生产效率。

在试焊时(焊接工艺评定时)如果没有电流表测量,可以从下述几方面来判断电流选得是否合适:

1)看飞溅。电流过大时,电弧吹力大,可看到有大颗粒的液态金属向熔池外飞溅,焊接时爆裂声大,焊件表面不平整;电流过小时,电弧吹力小,液态金属与熔渣不好分离。

2)看焊缝成形。电流过大时,焊缝低,熔深大,两边易产生咬边;电流过小时,焊缝窄而高,且两侧与母材熔合不好。

3)看焊条情况。如果电流过大,则在焊了大半根焊条时,所剩较长的焊条头均已发红,焊条药皮脱落;电流过小时,电弧不稳,焊条易粘在工件上。

(3)电弧电压和焊接速度

电弧电压在焊条电弧焊时主要取决于电弧长度。当电弧长度保持在1~3mm时,相应的电弧电压为18~24V。一般拉长电弧能使焊缝宽度增加,熔深减小,但电弧过长时易偏吹,造成咬边,同时飞溅增加,易产生气孔。立焊和仰焊时弧长应较平焊短些,以利于焊条熔滴过渡和保证焊缝成形。

焊接速度主要是根据焊工的技术,及其对焊接电流的掌握,以获得好的焊缝质量为原则。

3.各种位置的焊接

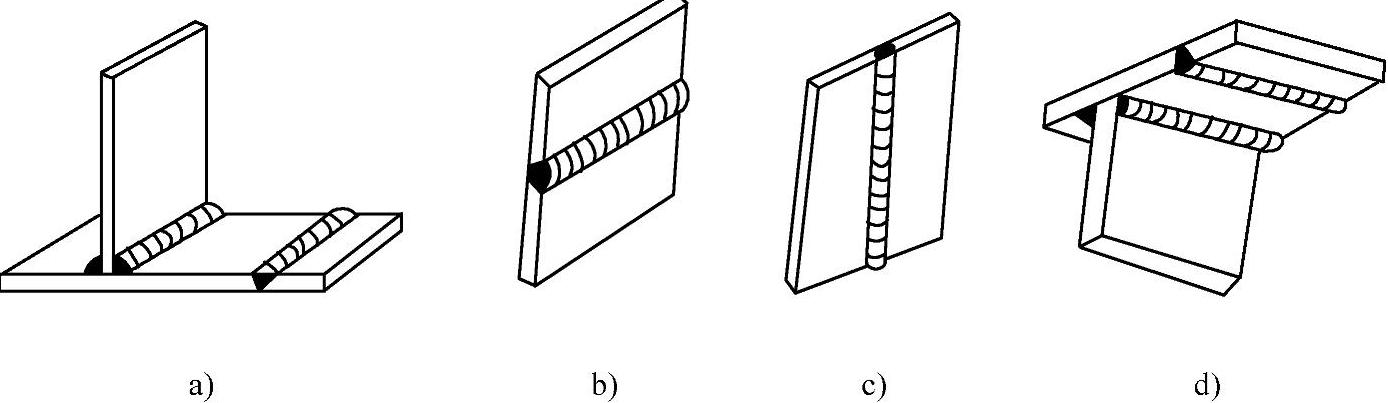

根据焊缝所在空间位置的不同,焊接位置可分为平焊缝、横焊缝、立焊缝和仰焊缝,如图3-65所示。由于焊缝空间位置不同,对焊接操作技术和焊接规范的选择也不同。

图3-65 焊缝的空间位置

a)平焊缝 b)横焊缝 c)立焊缝 d)仰焊缝

一些操作经验较丰富的焊工认为,各种位置焊接操作的共同特点是:应当通过保持正确的焊条角度和掌握好运条的三动作,使熔池温度控制在一定的范围内,以保证熔化金属冶金反应完全,气体和杂质排除彻底,并与母材很好地熔合。虽然熔池的温度不易直接判断,但经验证明,只要在操作中仔细观察熔池的形状与大小,并加以控制就可以。下面仅就平焊的一般操作知识作简单介绍。

平焊时焊缝处于水平位置,或与水平面成不大角度的位置。这种位置焊接时焊条的熔化金属靠本身重量自然落入熔池,熔渣和液态金属不易流散,因此操作简便,焊工不易疲劳,容易掌握焊缝成形和保证焊接质量,且允许用较粗的焊条和较大的电流,故生产率高。实际生产中应尽量设法使焊缝处于平焊位置进行焊接。

(1)对接焊缝的平焊

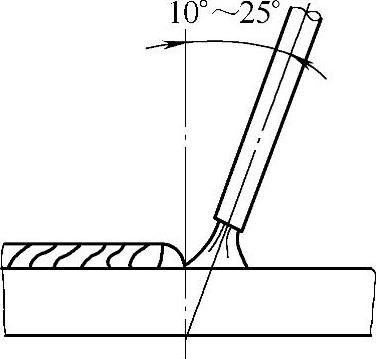

焊接时,焊条应对准焊缝的间隙,并且正确掌握焊条角度,一般使焊条朝焊接方向倾斜10°~25°,使熔渣和液态金属很快分离(避免熔渣超前现象)和获得一定的熔深。第一层焊接时,焊条角度应小一些,如图3-66所示。另外,在采用直流电焊接时,偏吹较大,应根据具体情况调整焊条角度,来减小偏吹程度。

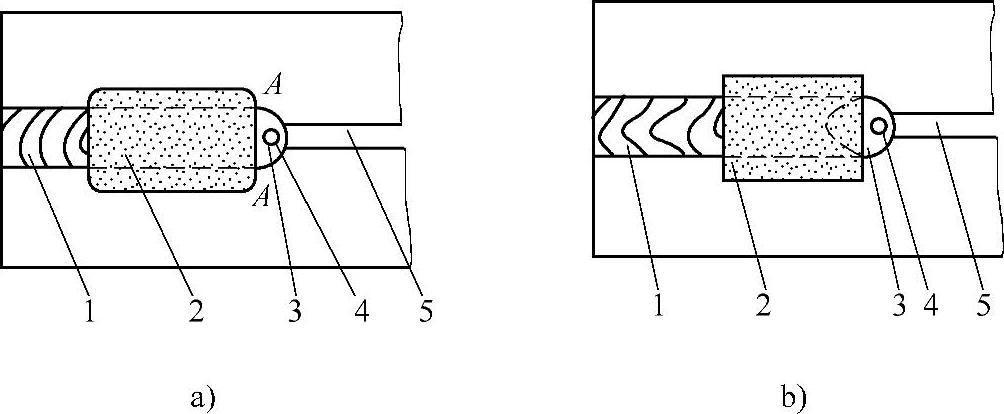

焊接时控制熔池的形状与大小也是获得具有一定宽度、均匀而不偏的焊缝的保证。当引燃电弧后,工件接头处就很快熔化成熔池,如图3-67所示。根据焊工师傅的经验,用酸性焊条焊接时,熔渣应与液态金属分清,熔池约有其长度的2/3被熔渣所覆盖,如图3-67a所示。而熔渣与熔池的交界线A—A的距离,在焊接过程中应不变,这样才能保证焊缝宽度均匀一致。一般A—A两点的距离比焊缝宽度小2mm左右,因此可以通过改变焊接速度、电弧长度和运条方法及观察A—A两点的距离以获得需要的焊缝宽度。同时注意熔池前面的熔化情况,应使熔池对称地位于接头间隙两边。如果偏了,可改变焊条的位置和角度,纠正过来,以保证焊缝下端能够熔合。

图3-66 对接平焊时的焊条角度

图3-67 熔渣覆盖熔池情况

a)用酸性焊条焊接时 b)用碱性焊条焊接时

1—焊缝 2—熔渣 3—熔池 4—焊条 5—间隙

当用碱性焊条焊接时,熔渣只能覆盖熔池长度的2/5左右,如图3-67b所示。这是正常现象,对焊接质量没有影响。

一般熔池应为半圆形或椭圆形,且表面略下凹,焊条向前移动速度不要过慢,以免造成熔渣过厚而看不清熔池,使操作困难。焊接过程中应尽量使熔池形状与大小变化不大。

(2)角焊缝的平焊

在平焊位置的角焊缝可以进行平角焊和船形焊。

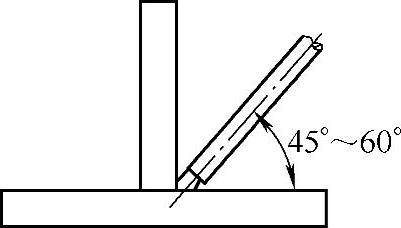

平角焊(图3-68)时,一般使焊条与水平板成45°~60°。如果两块板的厚度不等时,则应灵活掌握,尽量使两块板得到等同的熔化程度。而焊条应朝焊接方向倾斜20°左右。

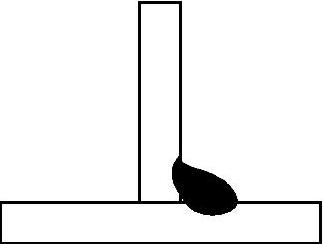

平角焊时由于熔化主板时液态金属有往下流的倾向,即容易形成咬边和焊缝不均匀(图3-69),故操作时要随时注意主板上的熔化情况和液态金属的流动情况,灵活地改变焊条角度和停留时间,还可以用电弧将熔池中的液态金属往上赶,以避免咬边现象。

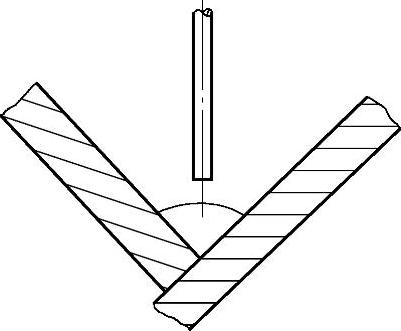

为了克服咬边和焊缝不均匀,在条件允许的时候,尽量将工件转成“船形”位置(图3-70)进行焊接。这样不但操作方便,而且还可以用较大的电流进行焊接,有利于提高焊缝质量和焊接生产率。一次焊成的焊脚尺寸可达10mm以上,而平角焊时如果要求焊脚尺寸大于10mm时,就必须采用多层焊。

图3-68 平角焊时的焊条角度

图3-69 咬边和焊缝不均匀

图3-70 船形焊

4.阀门承压件和控压件的焊接和补焊

阀门的所有承压件和控压件的焊接和补焊,均应按照ISO 15607《金属材料焊接工艺的规范和验收——一般规则》、ISO 15609《金属材料焊接工艺的规范和验收——焊接工艺规范第1部分:电弧焊》、ISO 15614—1《金属材料焊接工艺规程及评定 焊接工艺评定试验 第1部分:钢的弧焊和气焊、镍及镍合金的弧焊》或ASME锅炉和压力容器规范第Ⅸ卷《焊接和钎焊评定标准》及AP16D/ISO 14313标准9.2、9.3条验证合格的程序进行。焊工和焊接操作人员应按照ISO 9606—1《焊工审核测试—熔焊—第1部分:钢》、ASME锅炉和压力容器规范第Ⅸ卷或EN281-1《焊工评定测试—熔焊—第1部分:钢材》的要求取得资格认定。所有验证试验结果的工艺评定记录应形成文件。焊接热处理(PWHT)应按相应的材料规范进行。

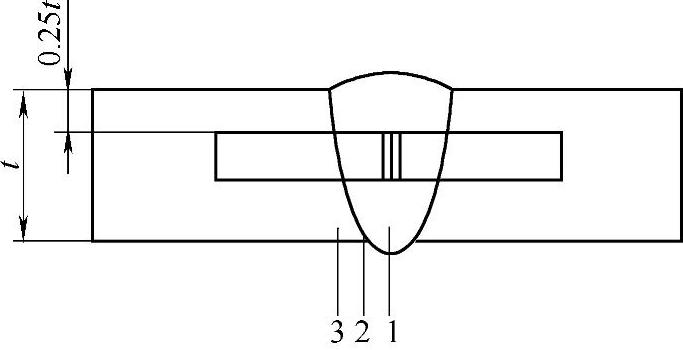

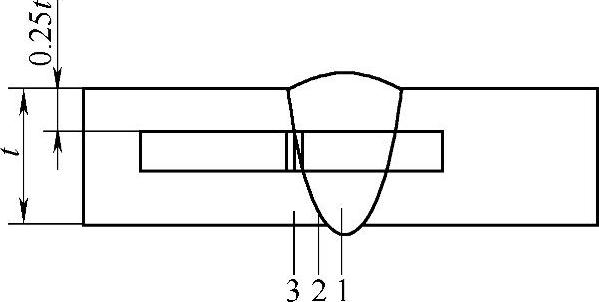

焊接工艺评定包括补焊。承压件应符合适用管道设计规范韧性试验技术要求的规定。最低设计温度低于-29℃(-20℉)的所有阀门的焊接都应进行冲击试验工艺评定。按图3-71所示的位置,从焊缝金属(WM)中截取一组3个焊缝金属的冲击试样,每1个试样的截方位应使其V型缺口的轴线垂直于材料的表面。按图3-72所示的位置,从热影响区(HAZ)中截取一组3个热影响区的冲击试样,试样的缺口应垂直于材料表面,应使材料的断裂处在最大热影响区的位置。

图3-71 却贝V型缺口焊缝金属(WM)试样位置

1—焊缝金属 2—热影响区 3—母材

图3-72 却贝V型缺口热影响区(HAZ)试样位置

1—焊缝金属 2—热影响区 3—母材

应按照ISO 148—1《钢—夏比冲击试验(V型缺口)》或ASTMA370《钢制产品力学性能试验的标准方法和定义》使用摆锤V型缺口的方法进行冲击试验。试样应标有确定焊接和热影响区位置的标记。

焊缝和热影响区冲击试验的温度应低于或等于阀门规定的最低设计温度。

全尺寸试样的冲击试验结果应符合表3-42的要求。材料的技术要求或管道设计规范中要求的冲击值大于表3-42的规定时,应采用较大的冲击值。

表3-42 最小V型缺口冲击试验要求值

符合ISO 15156《石油、天然气工业——石油和天然气生产中用于硫化氢环境的材料》标准要求的所有阀门的承压件和控压件的焊接均应进行硬度试验工艺评定。应在母材金属(BM)、焊缝金属(WM)和热影响区(HAZ)中,按照ISO 15156—2的技术要求,采用维氏硬度HV5或HV10的方法进行硬度测试,也可以商定其他的硬度测试方法(如洛氏硬度HRC或HRB)。

对阀门承压件或控压件等铸造缺陷的修复工作,应按清除缺陷—无损检测—补焊—热处理—无损检测(NDE)文件化的程序进行。补焊的焊接工艺评定按全焊透的板对接焊缝。对焊缝的修复要求是,未焊透的焊缝,不得超过焊缝长度的30%;对于全焊透的焊缝,不得超过焊缝长度的20%;修理焊缝长度不得小于50mm。补焊的热处理应符合材料规范的规定。对于奥氏体不锈钢补焊的焊后热处理(固溶处理)既不要求也不禁止,材料标准有要求者除外。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。