焊条由焊芯和药皮(涂层)两部分组成。按药皮厚薄的不同,焊条分薄药皮焊条(药皮重量系数一般为2%)和厚药皮焊条(药皮重量系数为30%~40%)。其中药皮重量系数指的是焊条药皮与焊芯重量之比。

1.熔敷金属

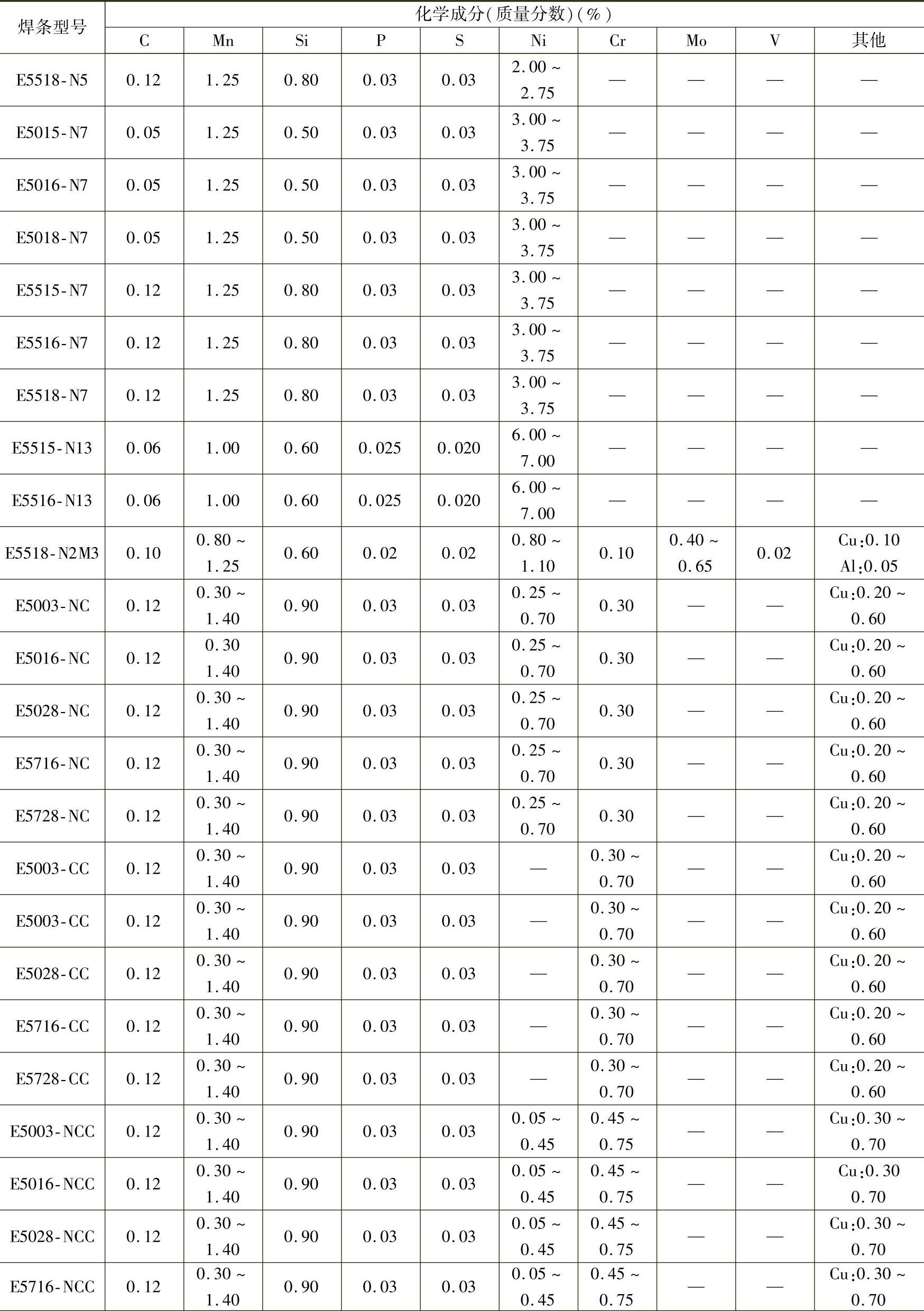

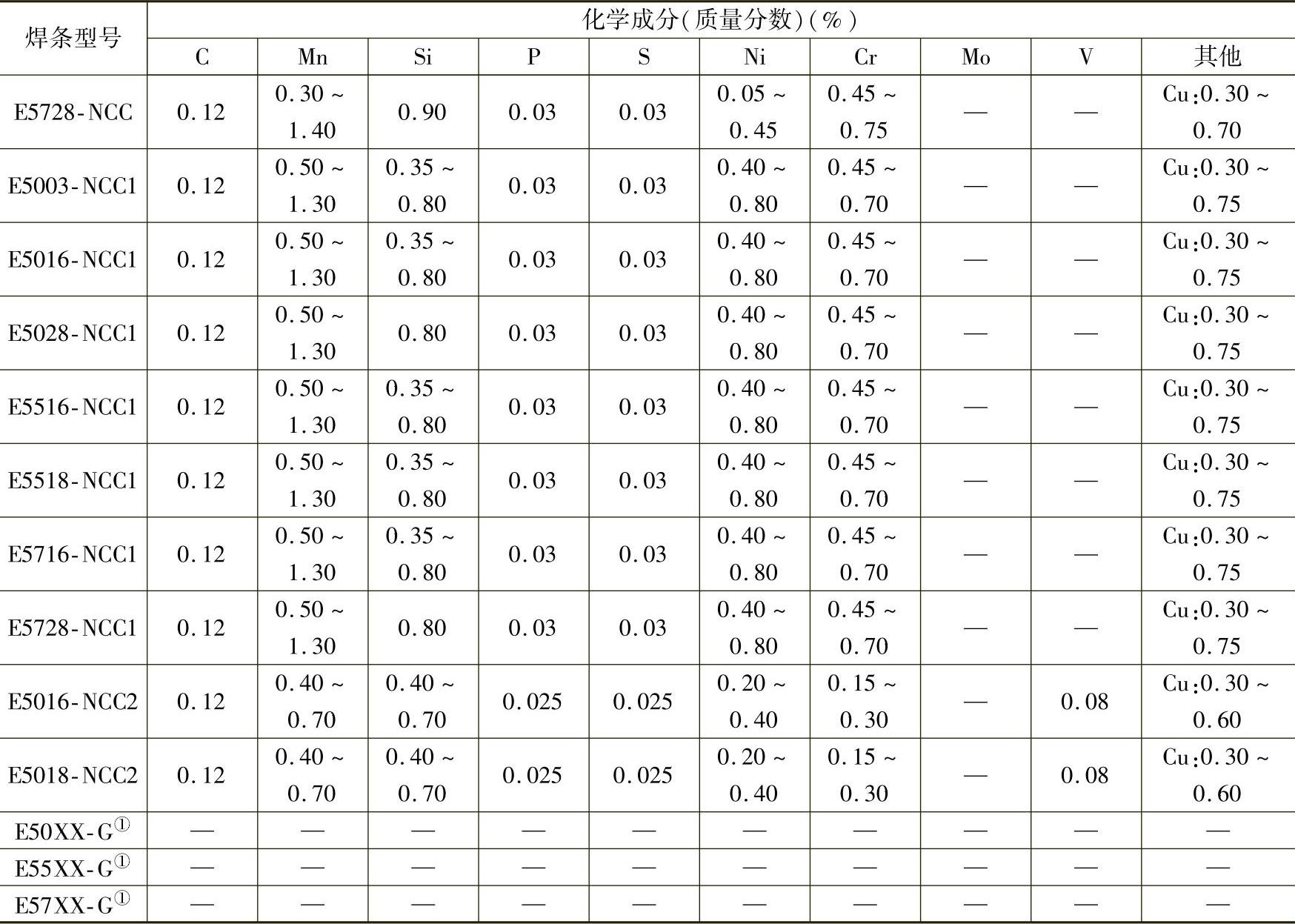

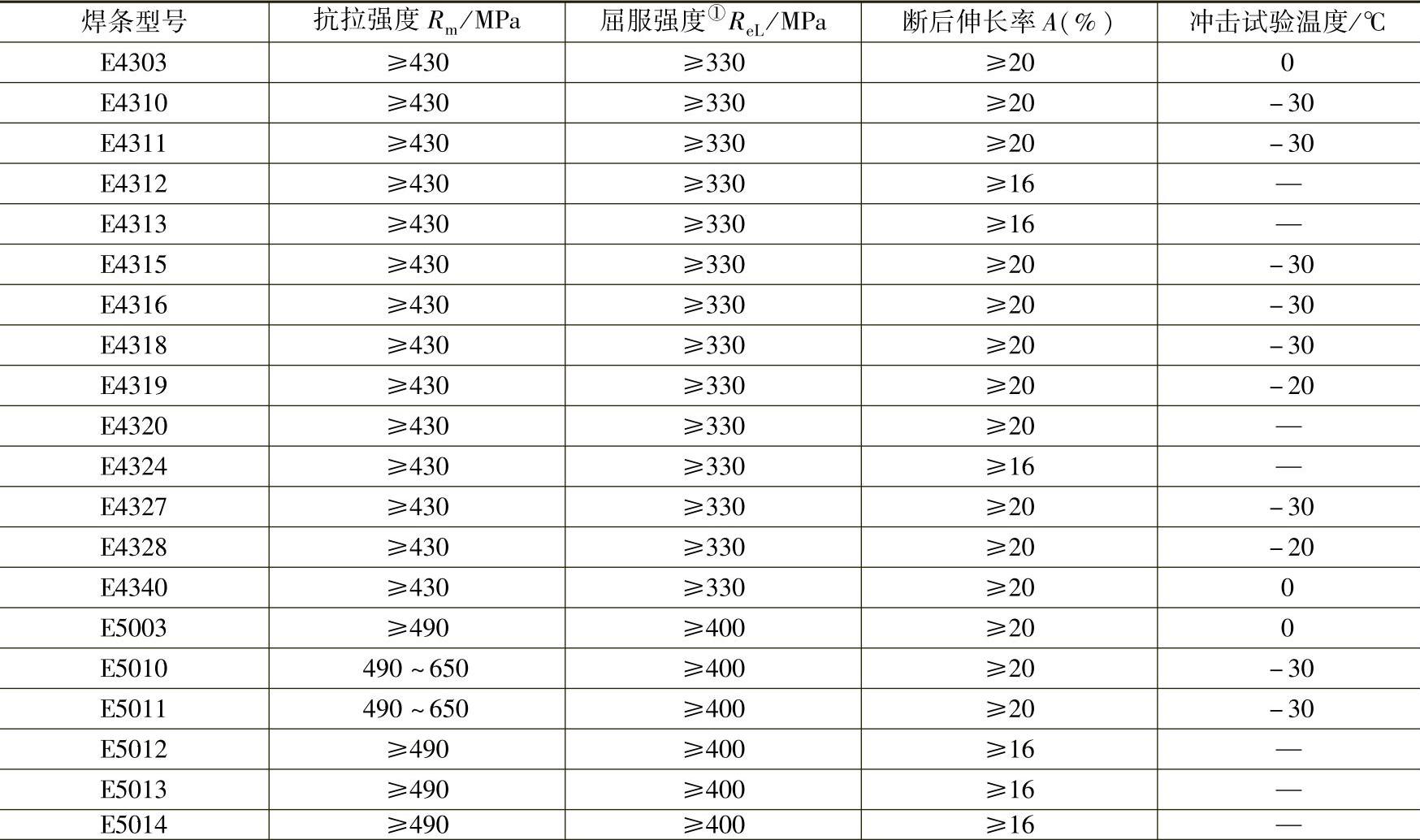

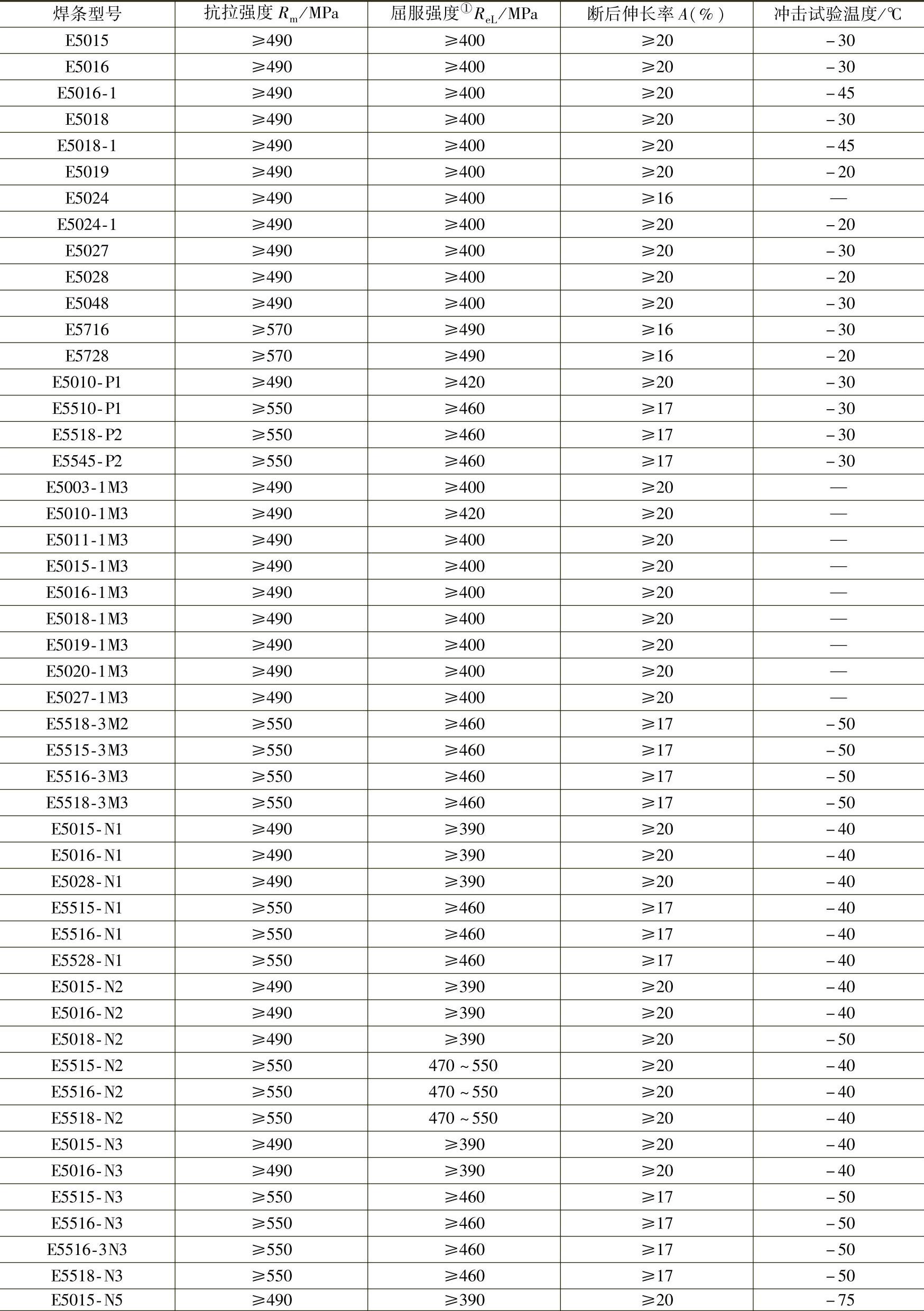

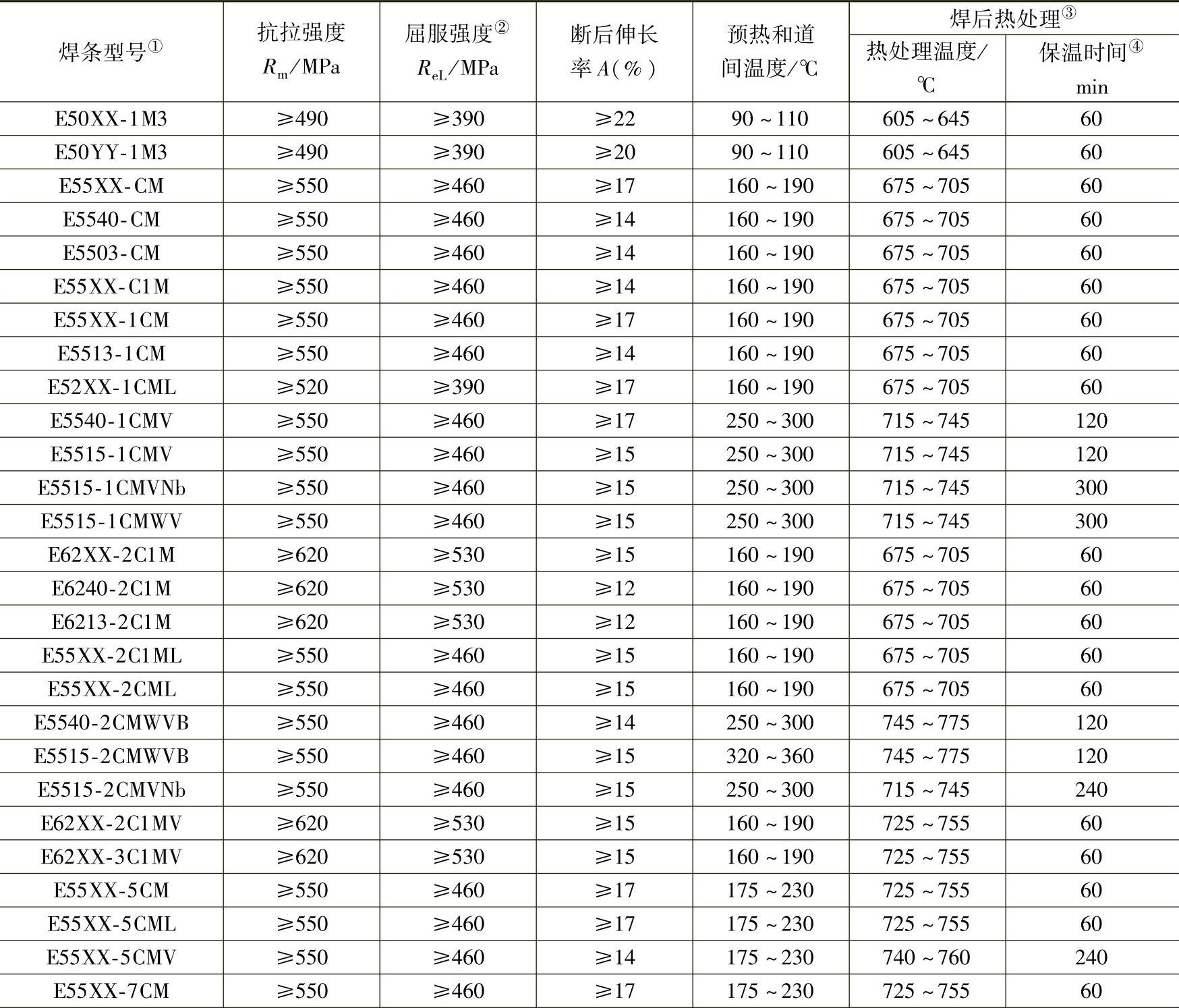

焊条熔敷金属也称焊芯,可根据被焊金属的化学成分、力学性能及使用要求,按国家标准相关要求选择。其中非合金钢及细晶粒钢焊条按GB/T 5117—2012来选择,热强钢焊条按GB/T5118—2012来选择,不锈钢焊条按GB/T 983—2012来选择,铸铁焊条及焊丝按GB/T 10044—2006来选择;非合金钢及细晶粒钢焊条熔敷金属的化学成分和力学性能见表3-3和表3-4;热强钢焊条熔敷金属的化学成分和力学性能见表3-5和表3-6;不锈钢焊条熔敷金属的化学成分和力学性能见表3-7和表3-8;铸铁焊条熔敷金属的化学成分见表3-9~表3-12。

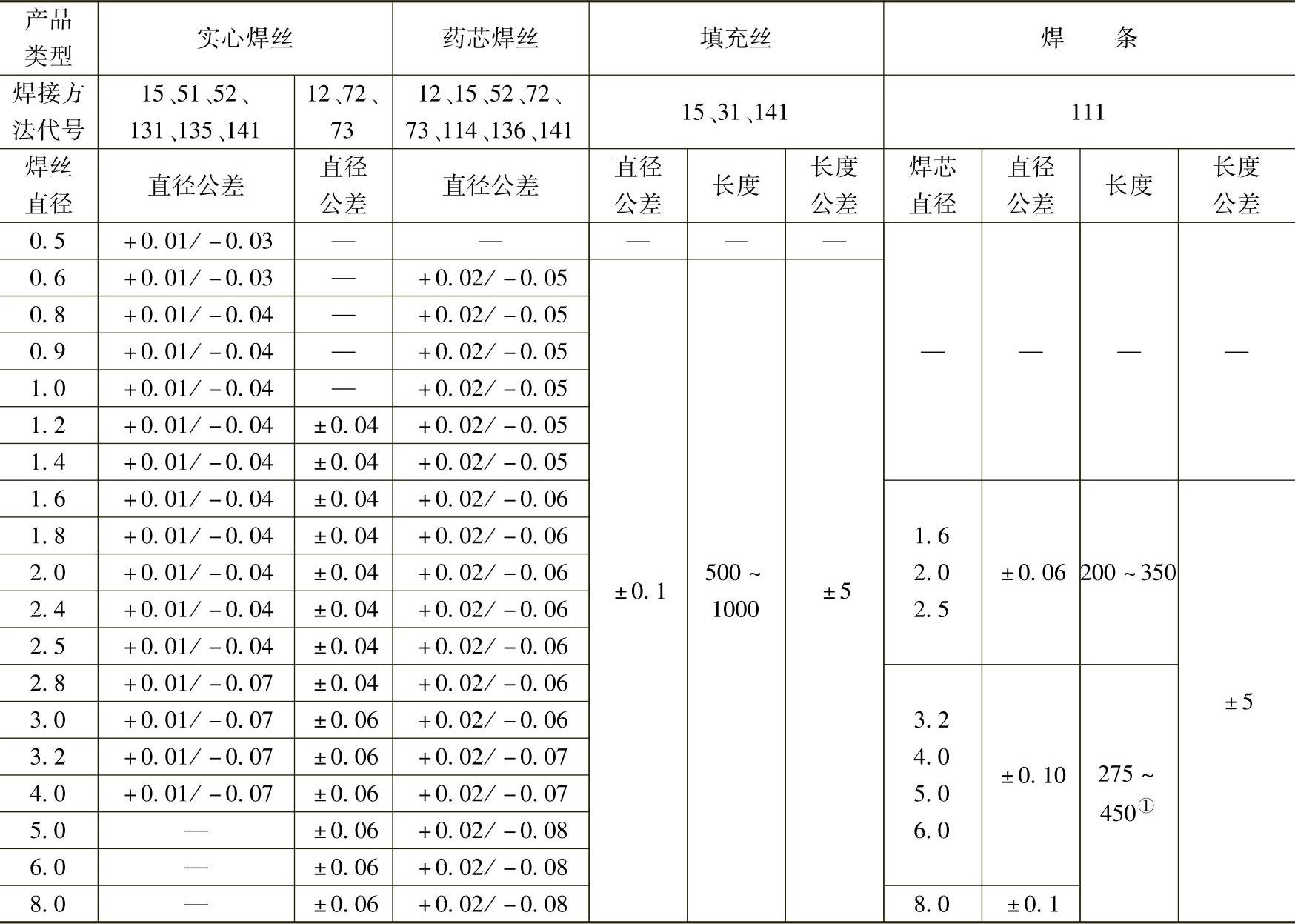

表3-2 焊条、焊丝及填充丝的尺寸及公差(GB/T 25775—2010) (单位:mm)

注:根据供需双方协商,允许制造其他尺寸的焊接材料。

①对于特殊情况,如重力焊焊条,焊条长度最大可至1000mm。

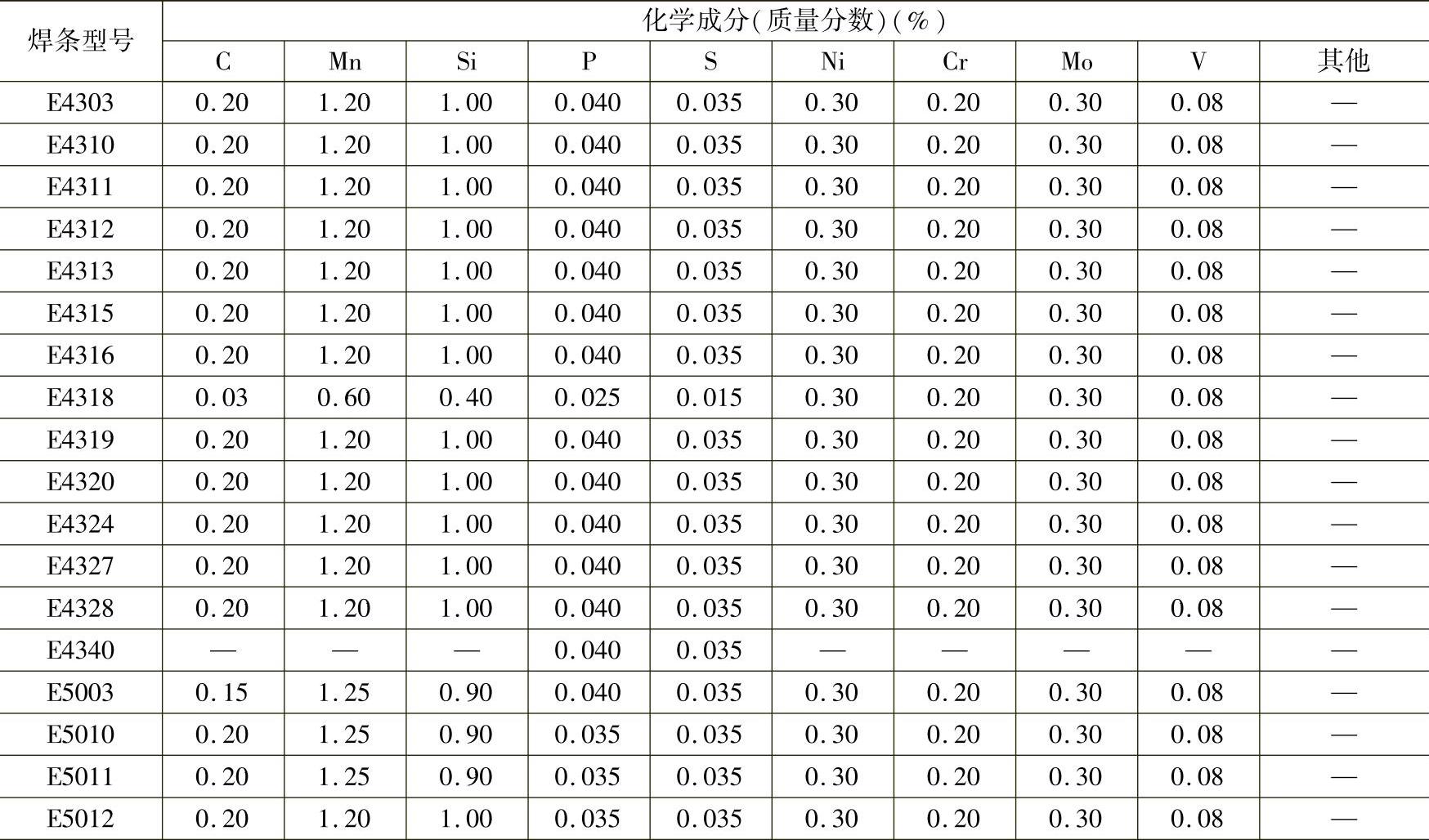

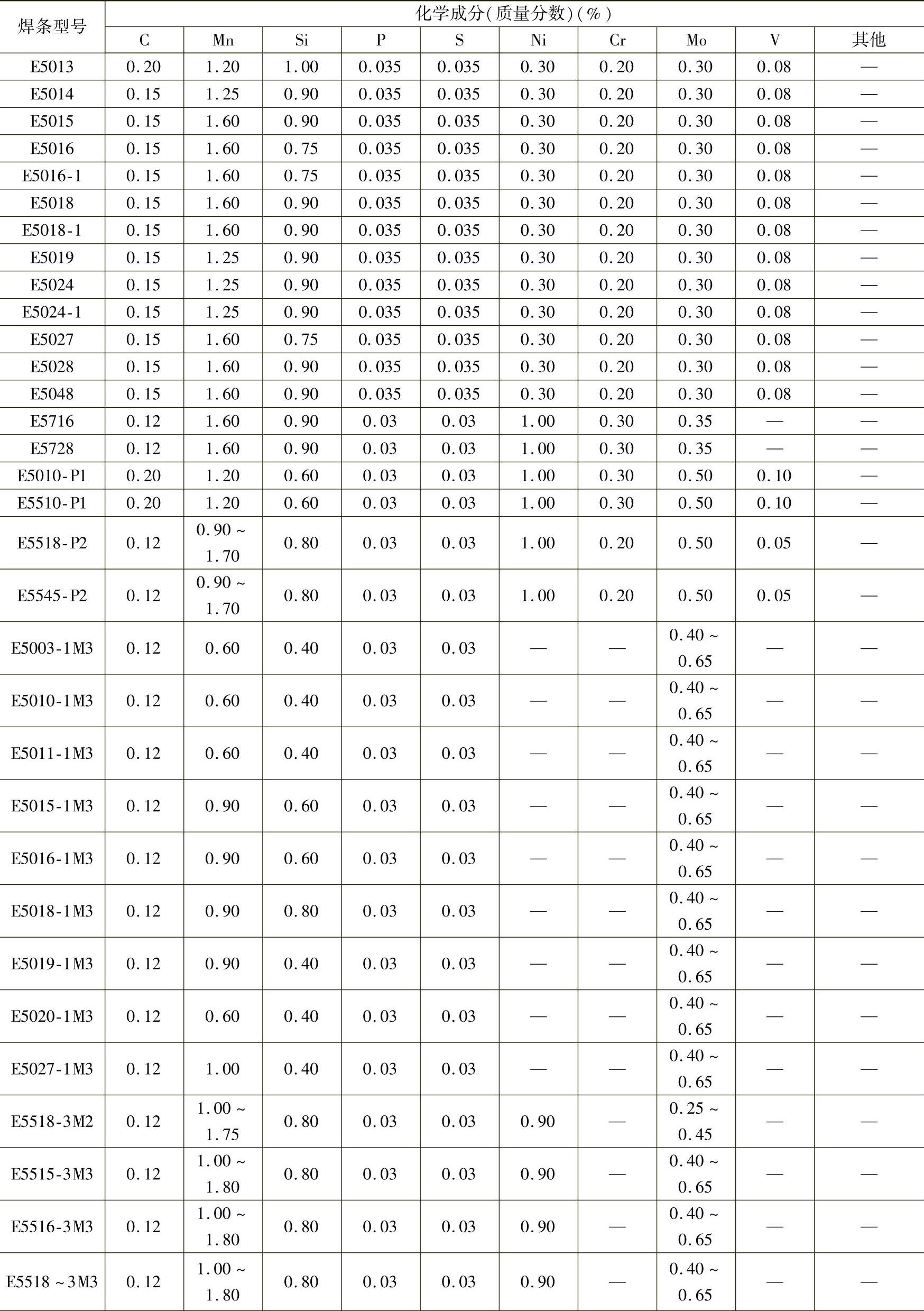

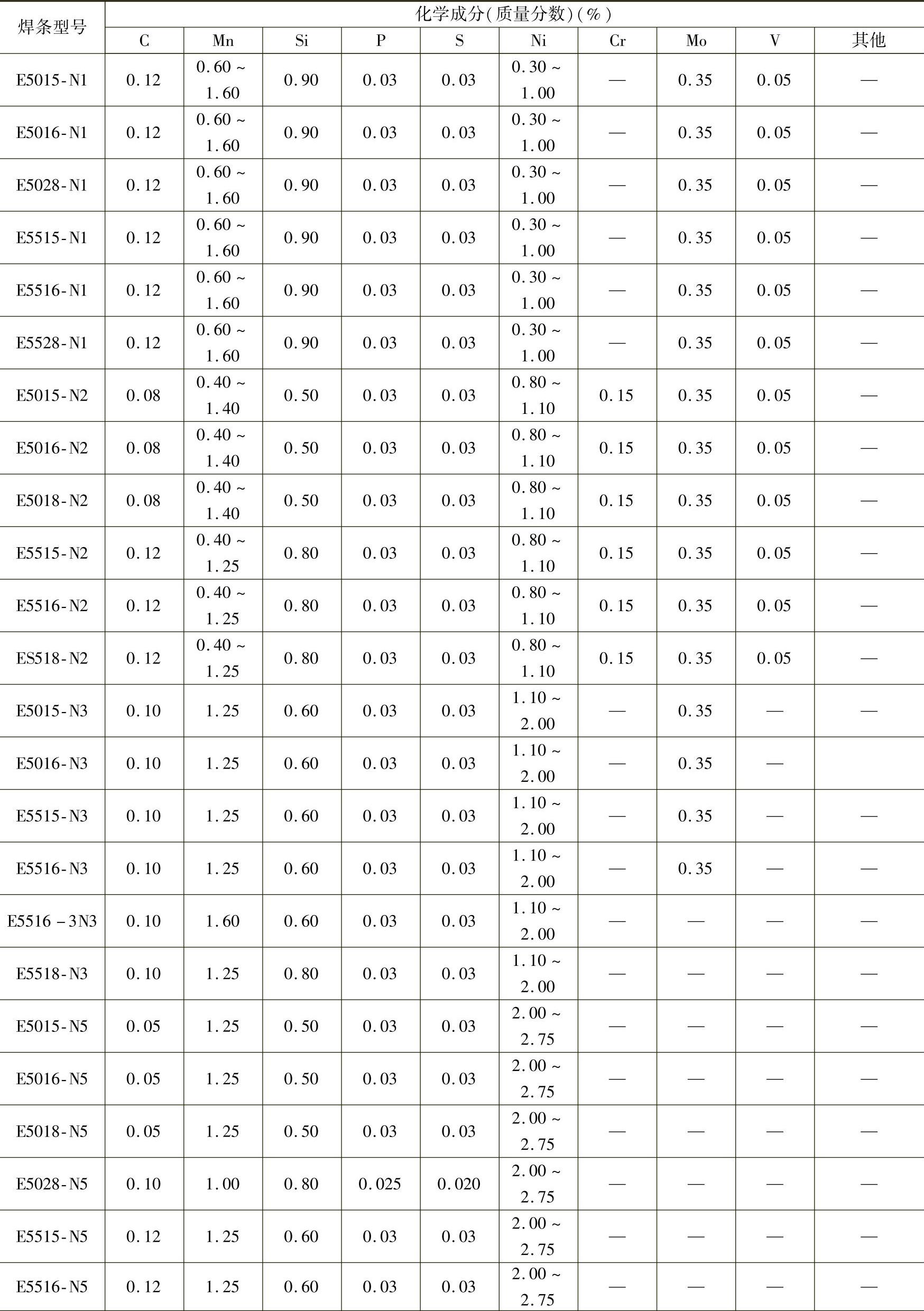

表3-3 非合金钢及细晶粒钢焊条熔敷金属化学成分(GB/T 5117—2012)

(续)

(续)

(续)

(续)

注:表中单值均为最大值。

①焊条型号中“XX”代表焊条的药皮类型,见GB/T 5117—2012中的表2。

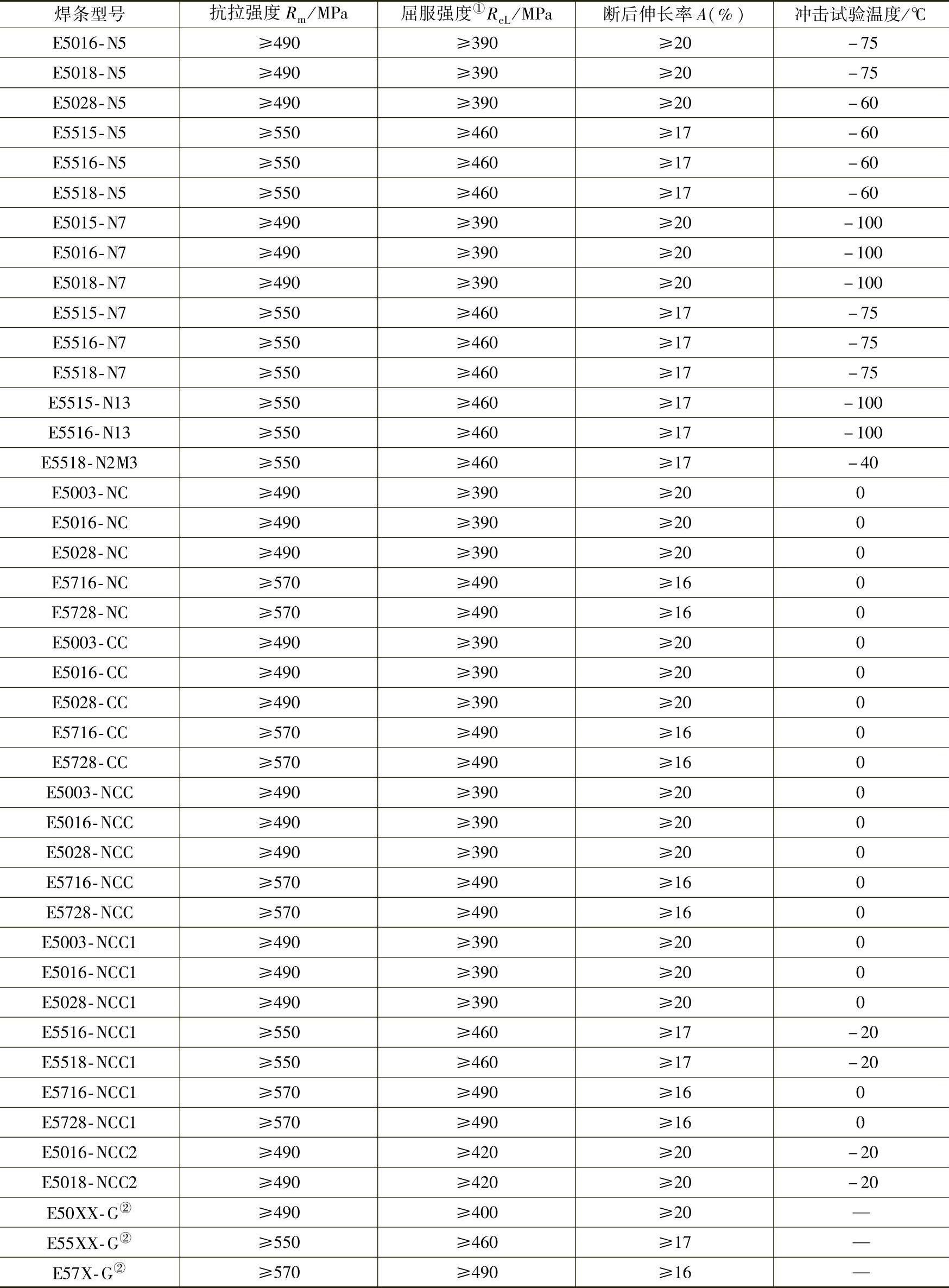

表3-4 非合金钢及细晶粒钢焊条熔敷金属力学性能(GB/T 5117—2012)

(续)

(续)

①当屈服发生不明显时,应测定规定塑性延伸强度Rp0.2。

②焊条型号中“XX”代表焊条的药皮类型,见GB/T 5117—2012中的表2。

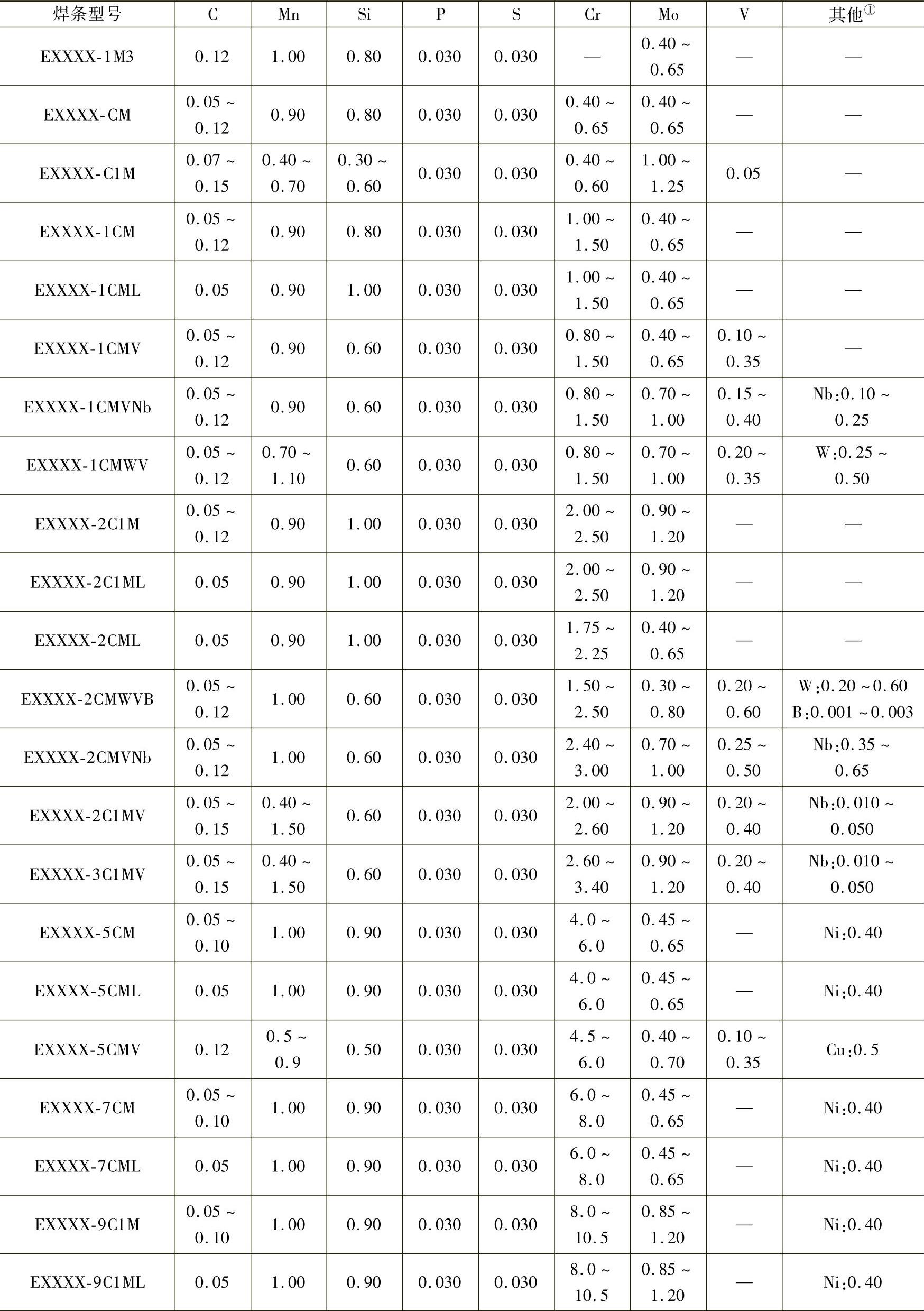

表3-5 热强钢焊条熔敷金属化学成分(质量分数,%)(GB/T 5118—2012)

(续)

注:表中单值均为最大值。

①如果有意添加表中未列出的元素,则应进行报告,这些添加元素和在常规化学分析中发现的其他元素的总量(质量分数)不应超过0.50%。

②Ni+Mn的化合物能降低Ac1点温度,所要求的焊后热处理温度可能接近或超过了焊缝金属的Ac1点。

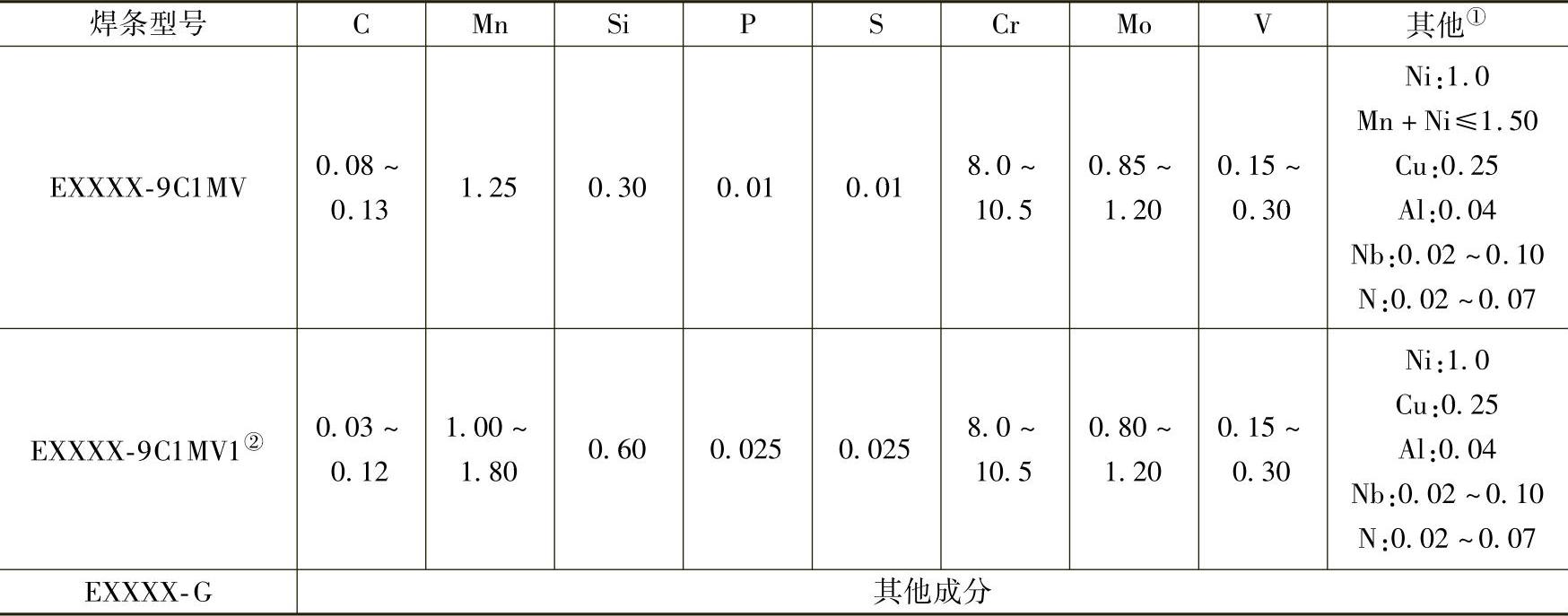

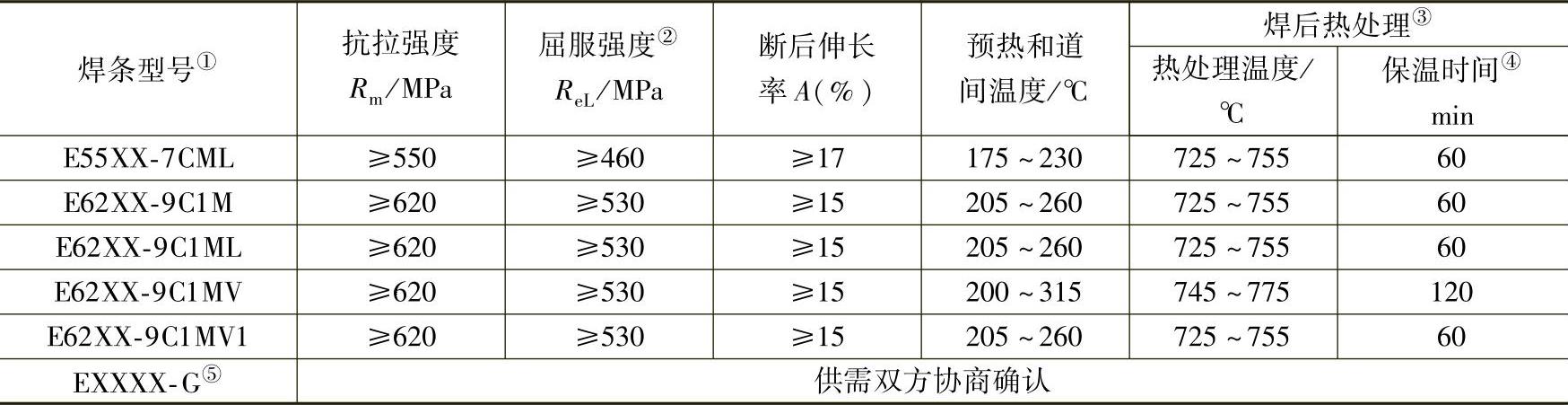

表3-6 热强钢焊条熔敷金属力学性能(GB/T 5118—2012)

(续)

①焊条型号中XX代表药皮类型15、16或18,YY代表药皮类型10、11、19、20或27。

②当屈服发生不明显时,应测定规定塑性延伸强度Rp0.2。

③试件放入炉内时,以85~275℃/h的速率加热到规定温度。达到保温时间后,以不大于200℃/h的速率随炉冷却至300℃以下。试件冷却至300℃以下的任意温度时,允许从炉中取出,在静态大气中冷却至室温。

④保温时间公差为0~10min。

⑤熔敷金属抗拉强度代号见GB/T 5118—2012中的表1,药皮类型代号见GB/T 5118—2012中的表2。

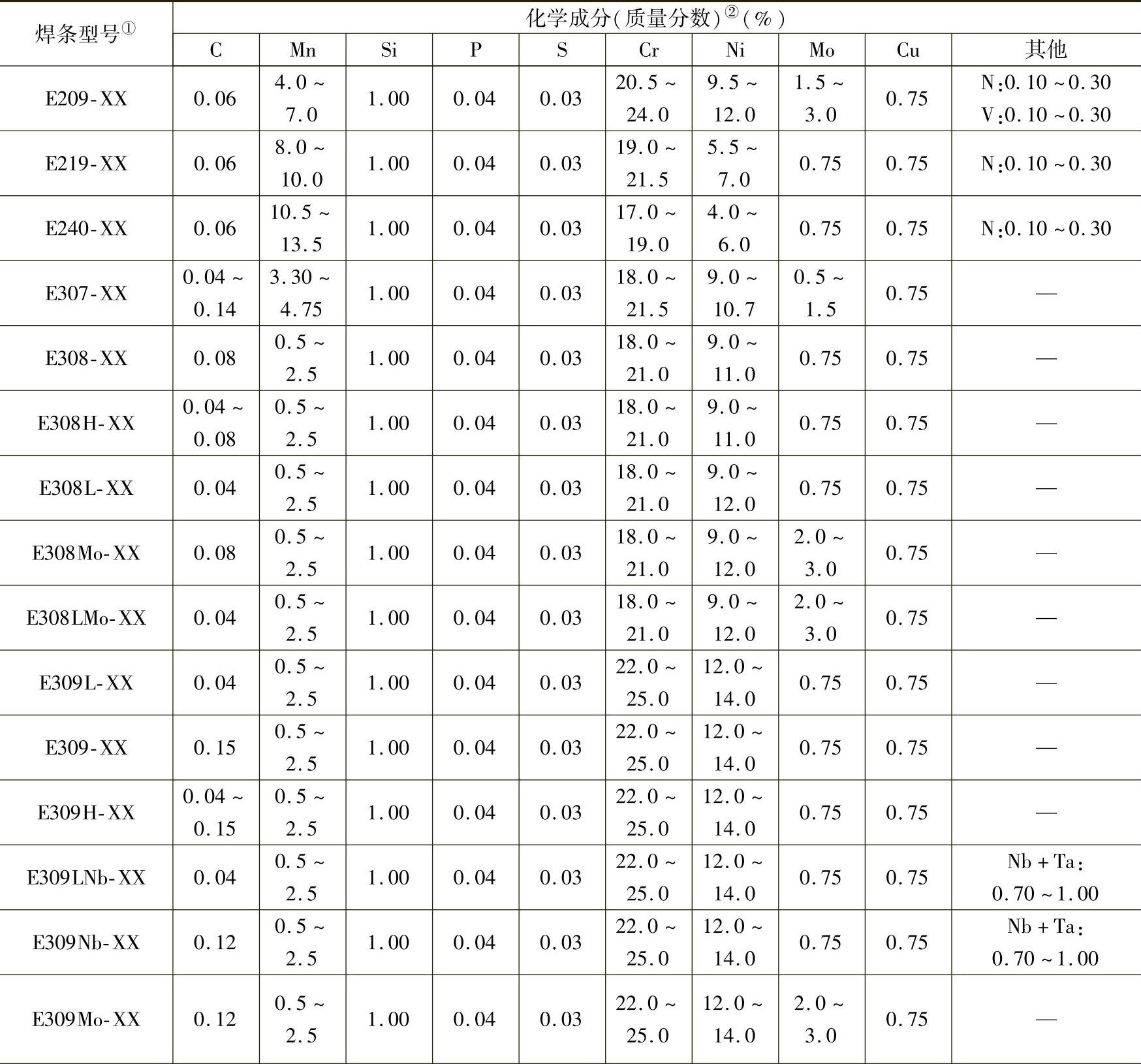

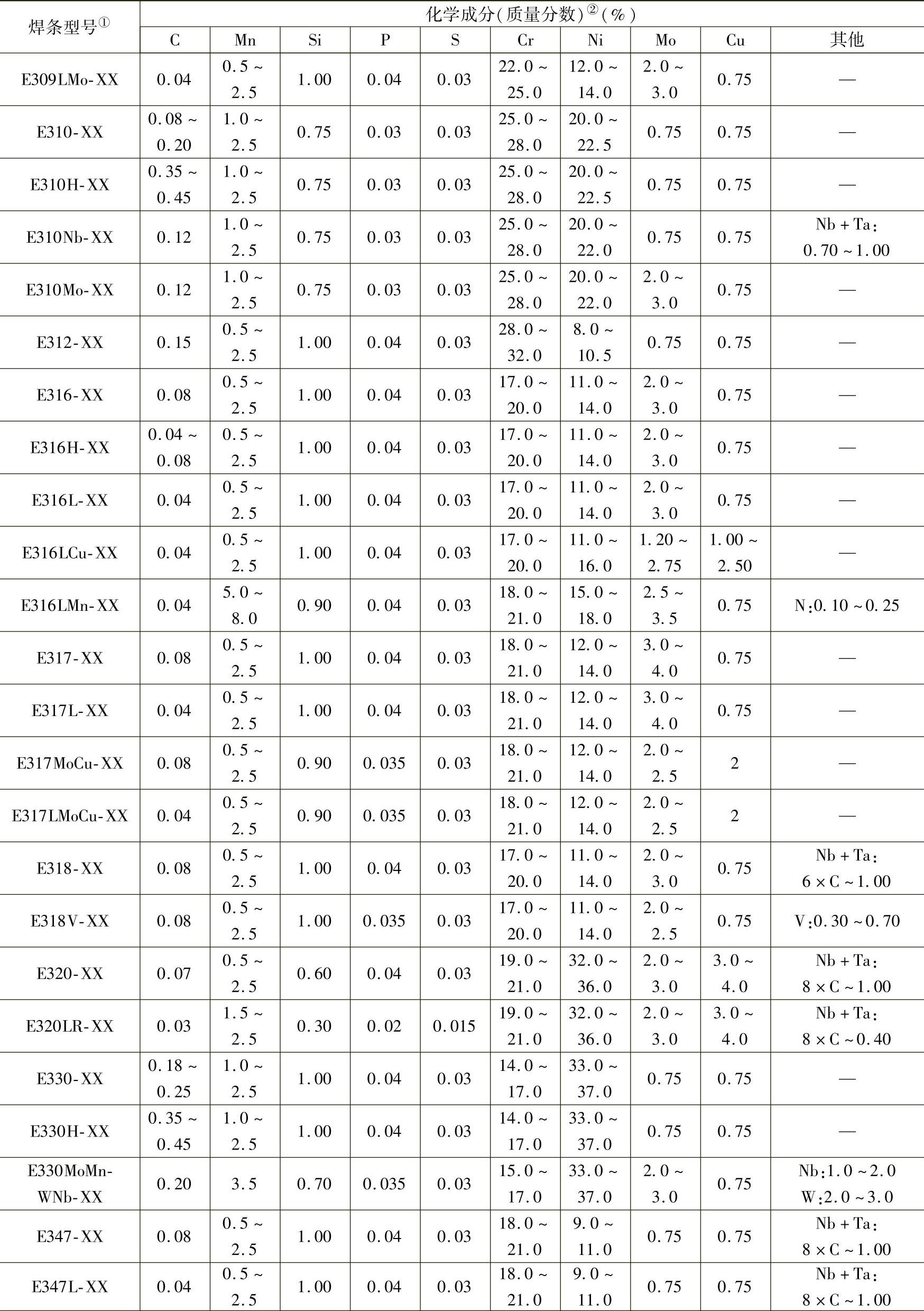

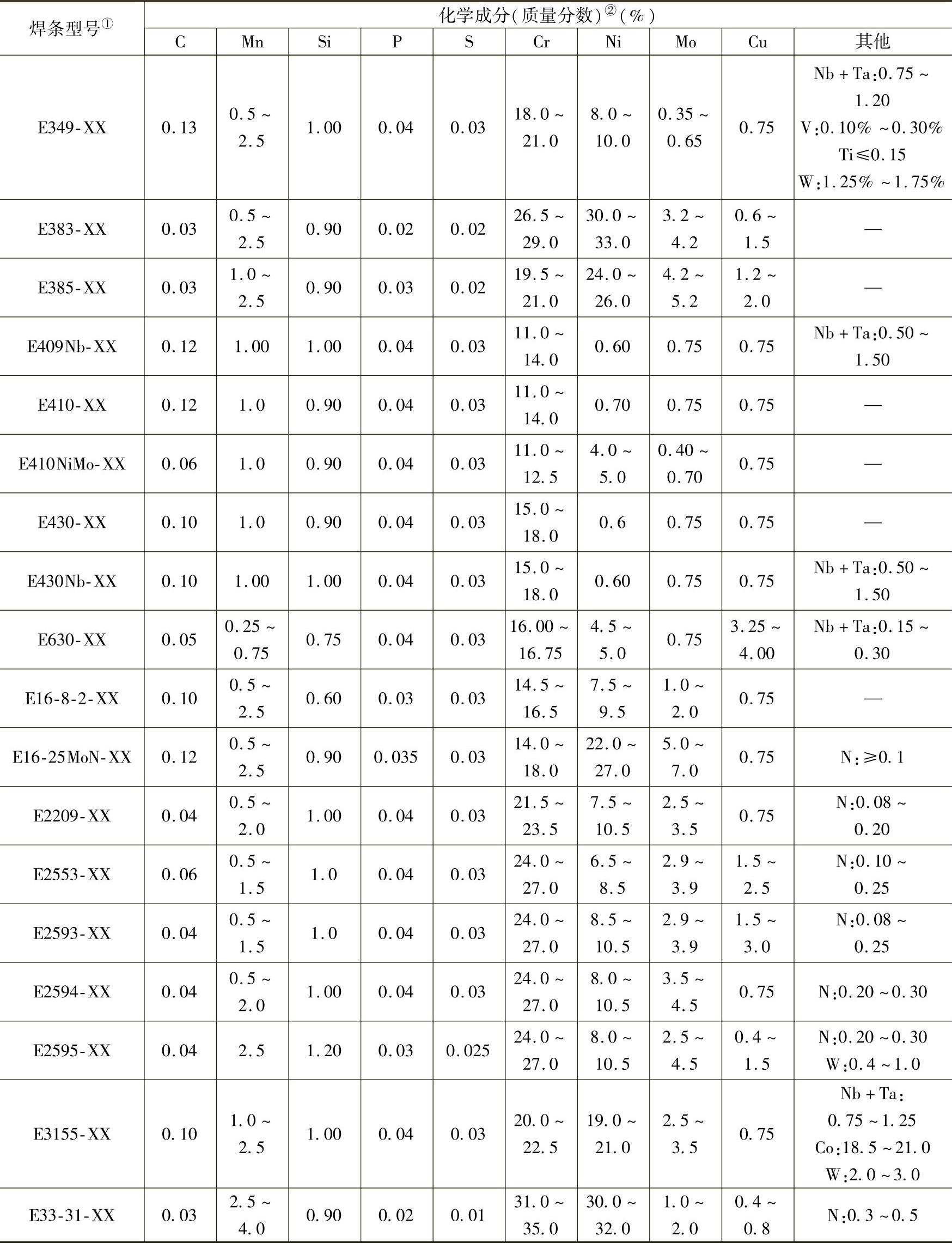

表3-7 不锈钢焊条熔敷金属化学成分(GB/T 983—2012)

(续)

(续)

注:表中单值均为最大值。

①焊条型号中-XX表示焊接位置和药皮类型,见GB/T 983—2012中的表2和表3。

②化学分析应按表中规定的元素进行分析。如果在分析过程中发现其他化学成分,则应进一步分析这些元素的含量,除铁外,质量分数不应超过0.5%。

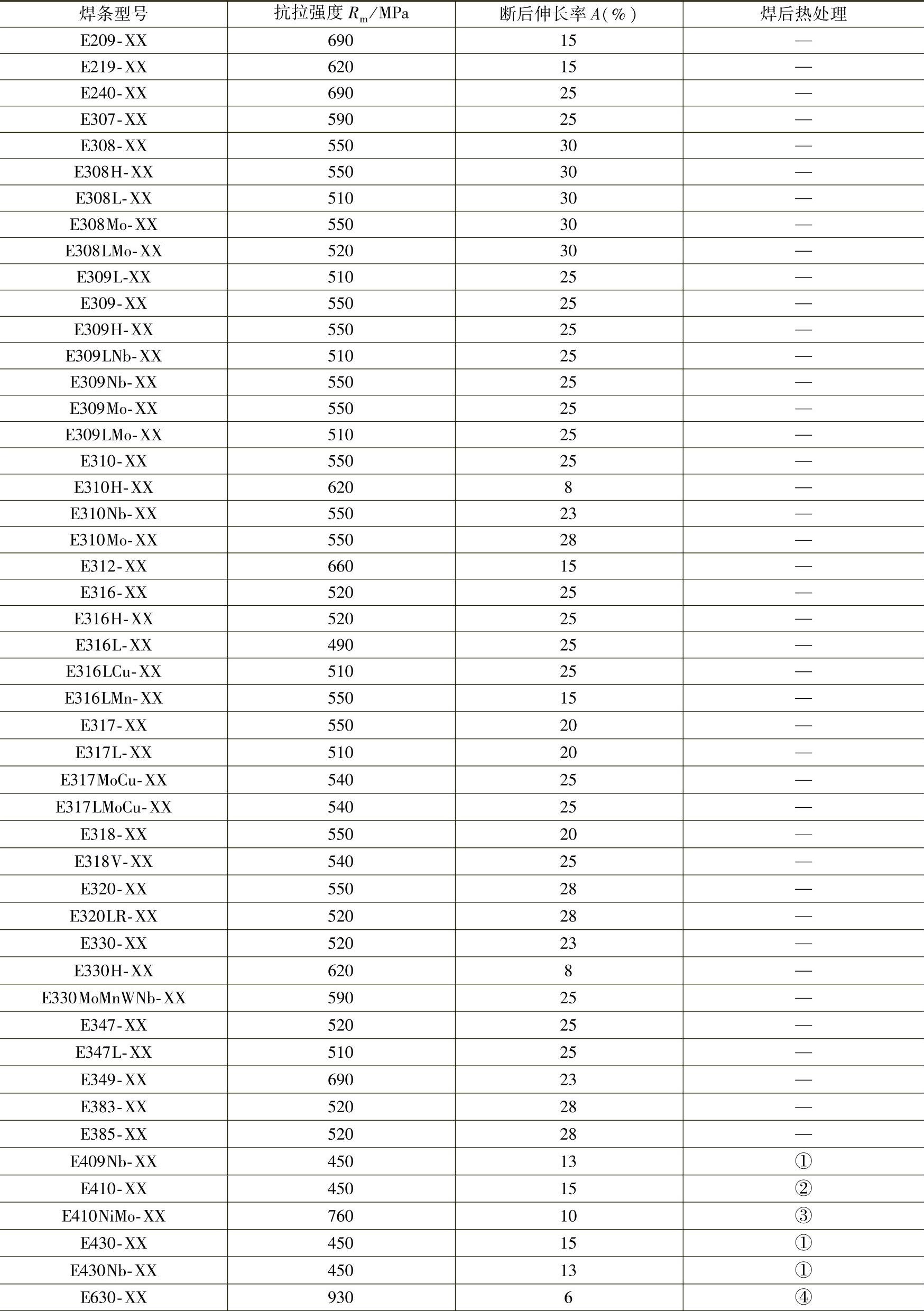

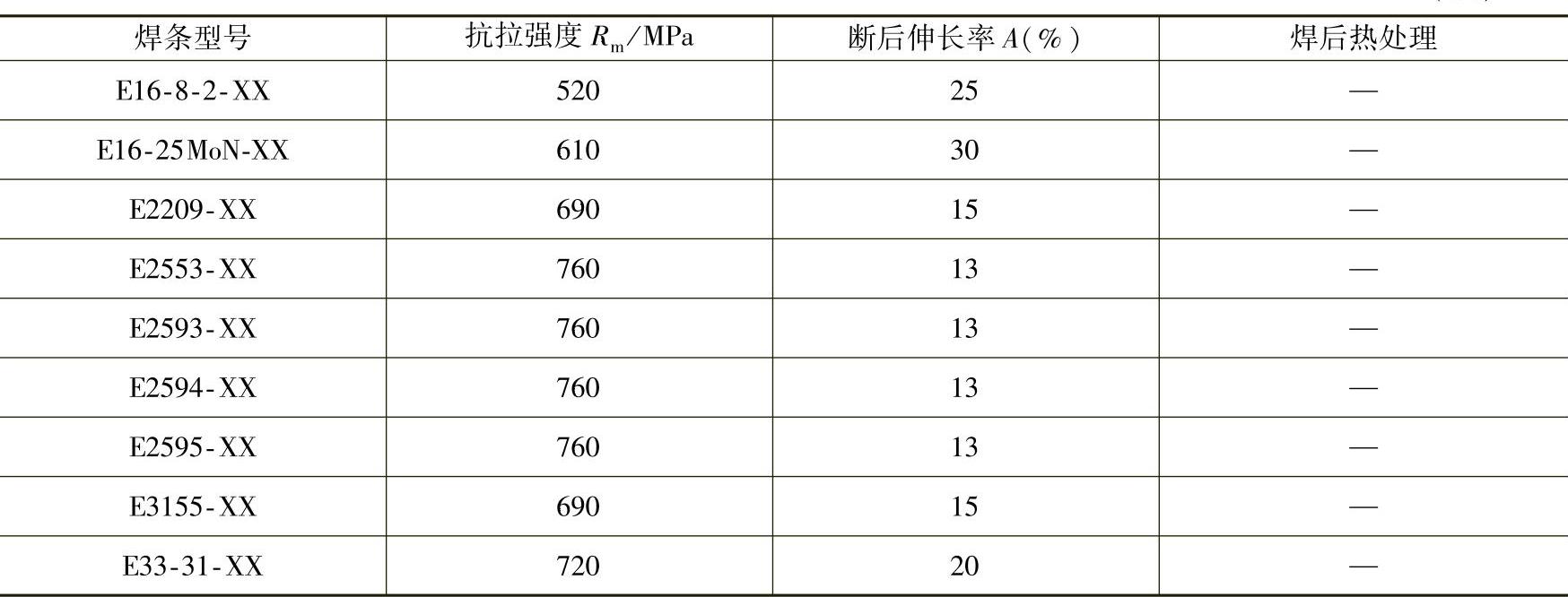

表3-8 不锈钢焊条熔敷金属力学性能(GB/T 983—2012)

(续)

注:表中单值均为最小值。

①加热到760~790℃,保温2h,以不高于55℃/h的速度炉冷至595℃以下,然后空冷至室温。

②加热到730~760℃,保温1h,以不高于110℃/h的速度炉冷至315℃以下,然后空冷至室温。

③加热到595~620℃,保温1h,然后空冷至室温。(https://www.xing528.com)

④加热到1025~1050℃,保温1h,空冷至室温,然后在610~630℃,保温4h沉淀硬化处理,空冷至室温。

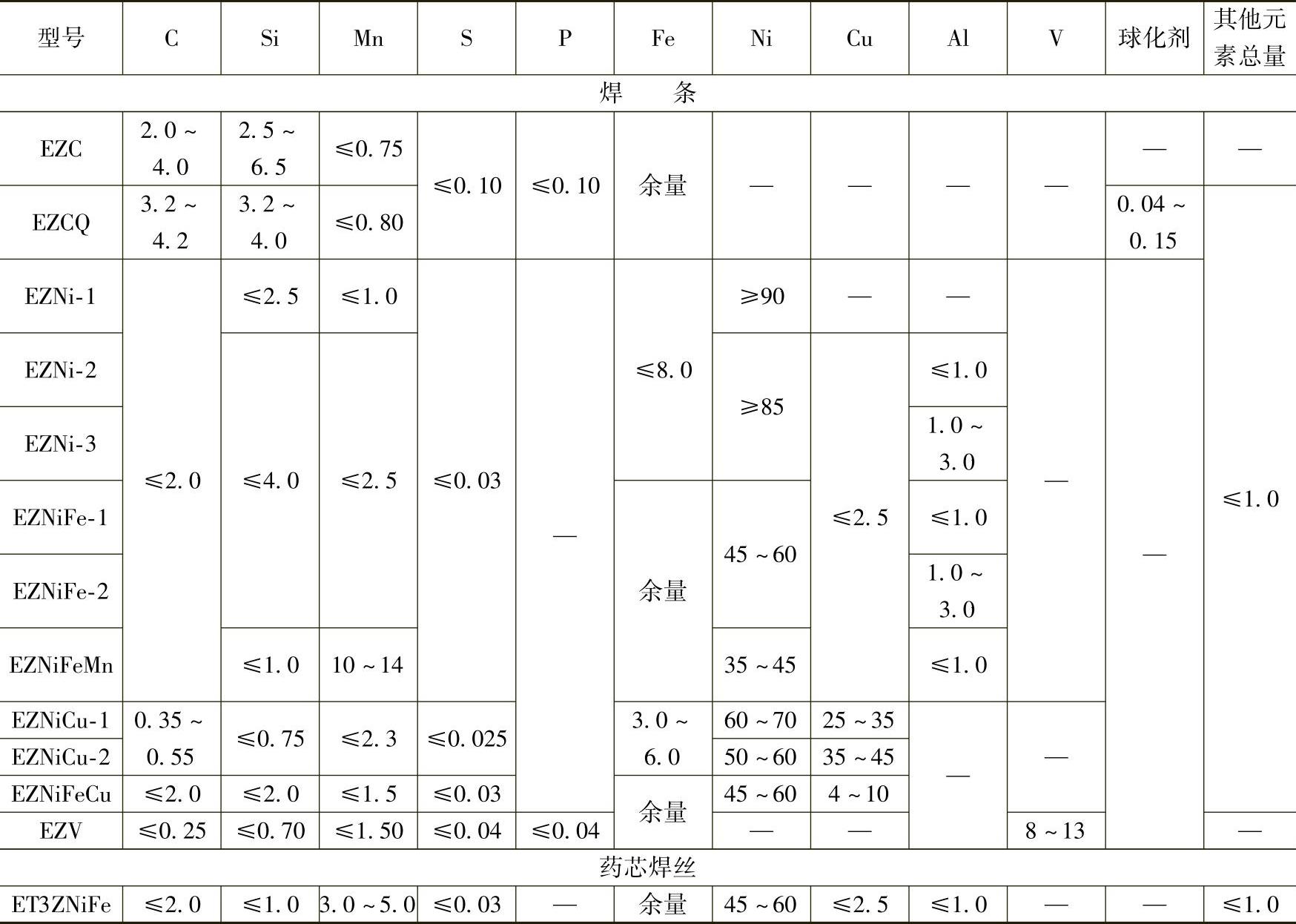

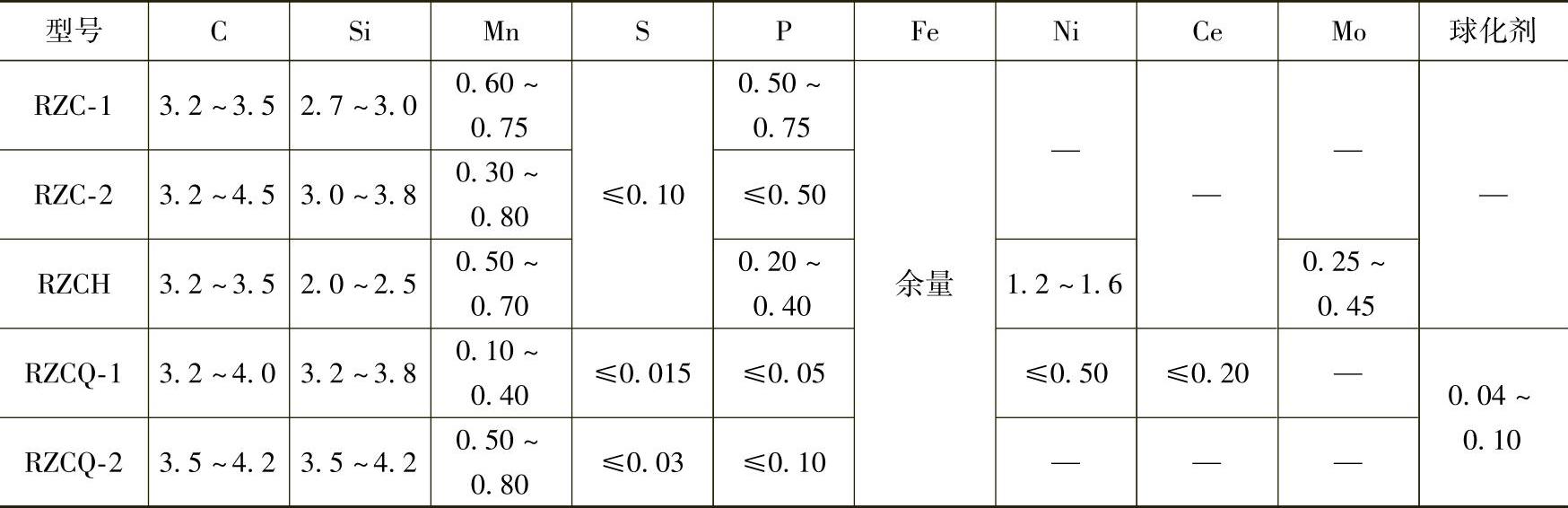

表3-9 焊条和药芯焊丝熔敷金属化学成分(质量分数,%)(GB/T 10044—2006)

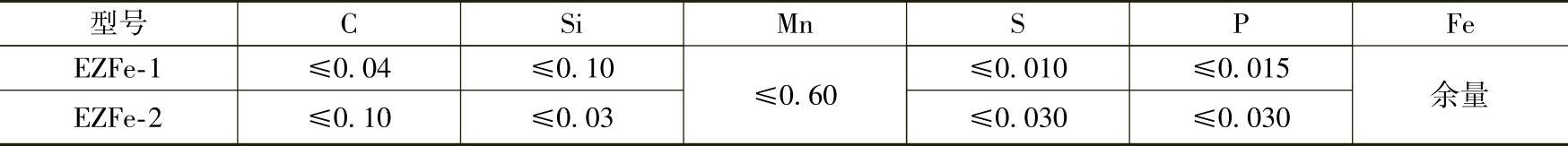

表3-10 纯铁及碳钢焊条焊芯化学成分(质量分数,%)(GB/T 10044—2006)

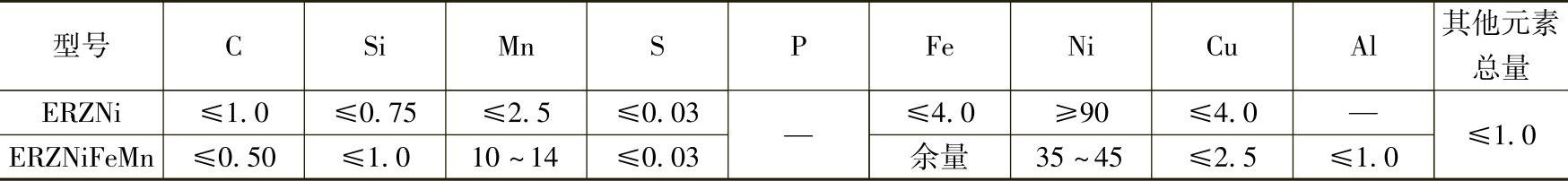

表3-11 填充焊丝化学成分(质量分数,%)(GB/T 10044—2006)

表3-12 气体保护焊焊丝化学成分(质量分数,%)(GB/T 10044—2006)

2.药皮

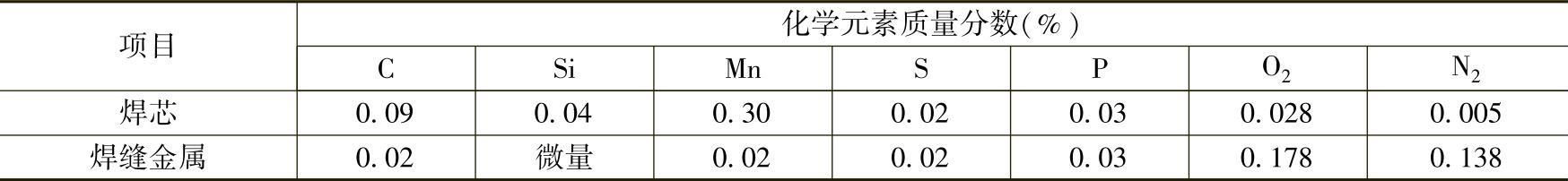

在焊接过程中,空气中的氧和氮侵入焊缝金属,将金属中的C、Si、Mn等合金元素大量烧损,并在焊缝金属中留下了很多氧和氮(以氧化物和氮化物状态存在),因此使焊缝的力学性能大大降低。表3-13就是用光焊条(即只有焊芯没有药皮的焊条)在低碳钢板上堆焊的结果。

表3-13 光焊条在低碳钢板(Q235A)上堆焊时化学成分的变化

此外,用光焊条电弧焊时,电弧很不稳定,飞溅严重,气孔很多,焊缝成形很差。因此药皮除了保证获得具有一定的化学成分和力学性能的焊缝金属以外,还使焊条具有良好的工艺性能。

根据药皮中各种物质(在未涂挂到焊芯之前称涂料)所起的作用不同可以分为下列7类:

1)稳弧剂:主要是易电离的物质,它使焊条容易引弧,并稳定燃烧,如碳酸钾、苏打、长石、大理石、白垩、钾水玻璃、钠水玻璃、碳酸钡和碱土金属氧化物等。

2)造气剂:在焊接过程中产生一定量的气体(如CO2、CO、H2等),机械地隔绝空气,以限制氮、氧、氢等有害气体与熔化金属作用。常用的有淀粉、木粉、糊精、纤维素、大理石和菱苦土等。

3)造渣剂:是药皮中最基本的组成物,主要作用是造成具有一定物理-化学性能的熔渣,覆盖在熔化金属的表面,使焊缝金属免受空气的不良作用,它还可使熔化金属缓慢冷却与凝固,气体和杂质能排出,改善焊缝金属的质量。最常用的造渣剂有大理石、萤石、石英石、锰矿、赤铁矿、钛铁矿、金红石、钛白粉等。

4)脱氧剂:用来消除熔化金属中的氧气,使金属氧化物还原,以提高焊缝金属的性能。常用的脱氧剂有锰铁、硅铁、钛铁、铝粉、石墨等。

5)合金剂:用来补偿焊接过程中合金元素的烧损及向焊缝熔滴过渡合金元素,保证焊缝金属获得必要的化学成分、力学性能或其他特殊性能(如抗锈、耐酸、耐磨等)。根据需要可选用铁合金或纯金属,如锰铁、硅铁、钼铁、钨铁、金属锰等。

6)粘结剂:使涂料牢固地黏附在焊芯上,干燥后应有一定的机械强度。常用的是钠水玻璃和钾水玻璃的混合液。

7)增塑润滑剂:为了便于机器压制焊条而额外加入的一些改善涂料塑性或滑性的物质。如云母、白泥、黏土、钛白粉等。

各标准对药皮有不同的要求,其中非合金钢及细晶粒钢焊条标准GB/T 5117—2012对药皮的要求是:焊条药皮应均匀、紧密地包覆在焊芯周围,焊条药皮上不应有影响焊接质量的裂纹、气泡、杂质及脱落等缺陷。焊条引弧端药皮应倒角,焊芯端面应露出。焊条沿圆周的露芯应不大于圆周的1/2。碱性药皮类型焊条长度方向上露芯长度应不大于焊芯直径的1/2或1.6mm两者的较小值。其他药皮类型焊条长度方向上露芯长度应不大于焊芯直径的2/3或2.4mm两者的较小值。

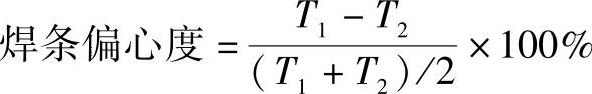

焊条偏心度应符合如下规定:

①直径不大于2.5mm的焊条,偏心度应不大于7%。

②直径为3.2mm和4.0mm的焊条,偏心度应不大于5%。

③直径不小于5.0mm的焊条,偏心度应不大于4%。

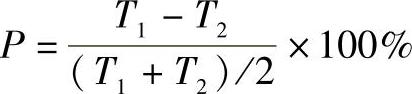

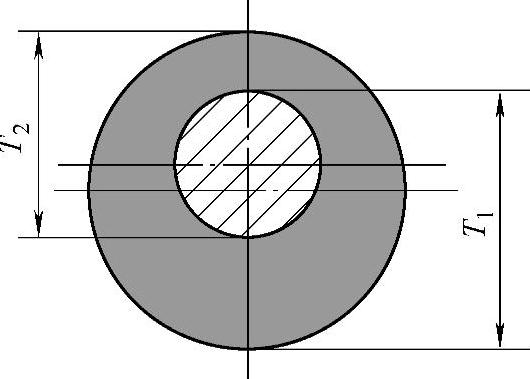

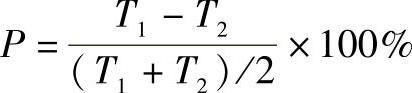

偏心度计算方法见下式及图3-14。

式中 P——焊条偏心度;

T1——焊条断面药皮最大厚度+焊芯直径;

T2——焊条同一断面药皮最小厚度+焊芯直径。

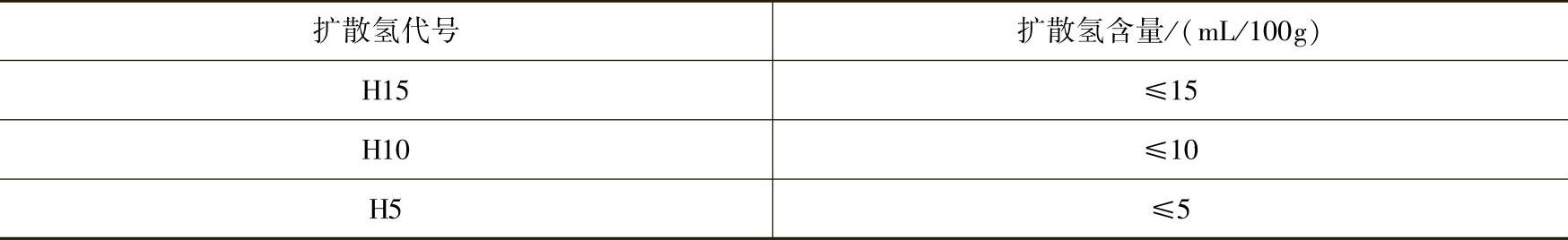

熔敷金属扩散氢含量要求可由供需双方协商确定,扩散氢代号见表3-14。

图3-14 焊条偏心度测量示意图

表3-14 熔敷金属扩散氢含量

热强钢焊条标准GB/T 5118—2012对药皮的要求和熔敷金属扩散氢含量的要求均与非合金钢及细晶粒钢焊条标准GB/T 5117—2012相同。

不锈钢焊条标准GB/T 983—2012对药皮的要求是:焊条药皮应均匀、紧密地包覆在焊芯周围,焊条药皮上不应有影响焊接质量的裂纹、气泡、杂质及脱落等缺陷。焊条引弧端药皮应倒角,焊芯端面应露出。焊条沿周围的露芯应不大于圆周的1/2。焊条长度方向上的露芯长度应不大于焊芯直径的2/3或2.4mm两者的较小值。

焊条偏心度应符合如下规定:

①直径不大于2.5mm的焊条,偏心度应不大于7%。

②直径为3.2mm(3.0mm)和4.0mm的焊条,偏心度应不大于5%。

③直径不小于5.0mm(4.8mm)的焊条,偏心度应不大于4%。

偏心度计算方法见下式:

式中 P——焊条偏心度;

T1——焊条断面药皮最大厚度+焊芯直径;

T2——焊条同一断面药皮最小厚度+焊芯直径。

铸铁焊条及焊丝国家标准GB/T 10044—2006对焊条药皮的要求是:焊条药皮应均匀、紧密地包覆在焊芯周围,整根焊条药皮上不应有影响焊条质量的裂纹、气泡、杂质及剥落等缺陷。焊条引弧端药皮应倒角,焊芯端面应露出。焊条长度方向上露芯长度应不大于焊芯直径的三分之二。各种直径的焊条沿圆周的露芯不应大于圆周的一半。焊条药皮应具有足够的强度,不应在正常搬运或使用过程中损坏。焊条药皮应具有一定耐吸潮性,开启包装后不应因吸潮而影响使用。

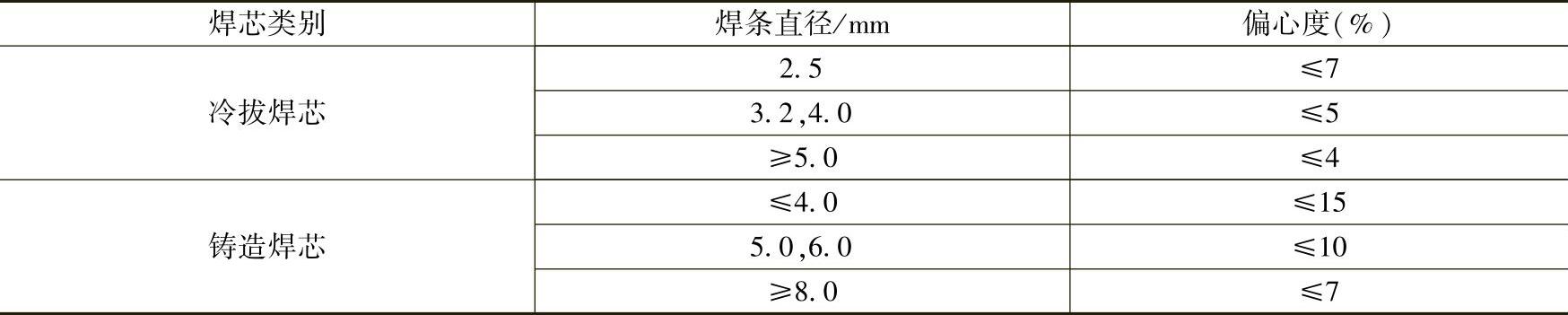

焊条偏心度应符合表3-15规定。

表3-15 铸铁焊条偏心度

GB/T 10044—2006对填充焊丝表面及断口的要求是:铸造焊丝表面应光滑、清洁,不应有影响焊接质量的裂纹、气孔、夹渣等缺陷及氧化皮、油污等脏物。铸造焊丝断口不应有影响焊接质量的裂纹、气孔及夹渣。

偏心度计算方法如下:

式中 T1——焊条断面药皮层最大厚度+焊芯直径;

T2——同一断面的药皮层最小厚度+焊芯直径。

GB/T 10044—2006对气体保护焊焊丝和药芯焊丝的光洁度和均匀度的要求是:焊丝表面应平滑光洁,应无毛刺、凹坑、划痕、锈皮、裂痕、折叠(除药芯焊丝上的纵缝之外)和对焊接工艺、焊接设备的操作或焊缝金属性能有不良影响的杂质。任何连续长度的焊丝应由同一批材料制造,焊接接头(若存在)应制成不影响焊丝在自动和半自动焊接设备上均匀、连续的送进。药芯焊丝的芯部成分应在焊丝长度方向上均匀分布,以防止对焊丝或焊缝金属性能产生不良影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。