电阻焊是利用强电流通过两被焊工件的接触处时所产生的电阻热,将该处金属迅速加热至塑性或熔化状态,并在压力下形成接头的焊接方法。

电阻焊按焊接接头的形成,基本上分为对焊、点焊和缝焊三种。

1.对焊

对焊是使两个被焊工件的整个接触面相互连接在一起的焊接方法。根据焊接过程和操作方法的不同,对焊可分为电阻对焊和闪光对焊两种。

(1)电阻对焊

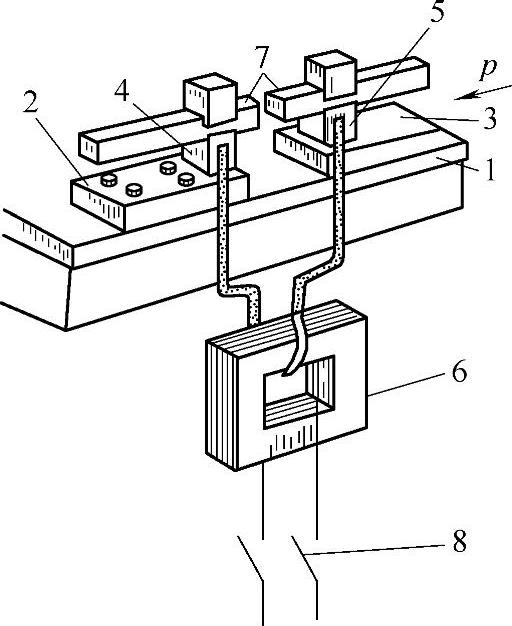

电阻对焊的焊接过程是首先把两个被焊工件装在对焊机的两电机夹具中,并对正、夹紧,接着操纵焊机使两被焊工件靠近,并施加预压力,使两者能接触良好,然后开始通电,当强电流通过被焊工件时,由于电阻热的作用,两被焊工件的接触部分迅速加热到塑性状态,此时立即切断电流,并同时对两被焊工件的接触处增大压力,接触处便产生一定的塑性变形而形成接头。图2-12所示是电阻对焊示意图。

电阻对焊适用于焊接在塑性状态下焊接性好的金属,如低碳钢等。而被焊工件焊接处的断面最好能简单而紧凑,如呈圆形、正方形等。此法操作简便,焊接过程中金属消耗量少,焊成的接头外表匀称平滑,但对被焊工件焊前的表面修理和清洁要求高,否则易引起整个接触面加热不均匀,空气易进入焊接处引起氧化,致使焊接质量降低。因此这种焊接方法只用于焊接直径小于20mm以及强度要求不高的工件。

(2)闪光对焊

图2-12 电阻对焊示意图

1—机座 2—固定块 3—可动块 4、5—电极(夹具) 6—变压器 7—被焊工件 8—闸刀开关

其特点是焊接过程中爆发出闪耀的火花,按具体操作方法不同,又有连续闪光对焊和预热闪光对焊之分。

连续闪光对焊是将被焊工件夹在电极夹具内,光接通电流,然后逐渐移动被焊工件使之相接触。开始只是某些点相接触,强电流通过这些点产生电阻热,很快就使金属加热到熔化状态。由于接触点少,电流密度很大,温度迅速升高而使金属熔化,再加上电磁等作用,液体金属即发生爆炸,以火花的形式从接触处往外飞溅,形成闪光现象。若继续移动被焊工件,使其连续产生新的接触点,闪光现象便继续产生。待被焊工件热透到一定程度,其端面已全部熔化时,迅速对被焊工件加压并切断电流,被焊工件便会连接成一整体。但接头间的氧化物、杂质和熔化金属会被一起挤出形成毛刺。预热闪光对焊与连续闪光对焊的不同处是:开始时,被焊工件并不是连续地接触,而是断续地接触。每次接触引起短暂的闪光后,将被焊工件分开一很小的距离,然后再使它们重新接触。这样交替重复几次,待接触处通过断续通电被预热到一定程度时,再按连续闪光对焊法焊成接头。这个方法的好处是可以利用功率较小的焊机来焊接大断面的工件,或焊接易淬火的钢材。

闪光对焊可用于各种相同金属或不同金属(铜-钢、铝-钢、铝-铜等)的焊接。被焊工件可以是小到0.01mm2的金属丝,也可以是大到数万平方毫米的金属棒或金属板。此法焊前对被焊工件端面的要求不太高,焊缝内氧化物、夹渣较少,因而焊缝强度和韧性均比较高。但焊接时金属损耗多,焊后接头表面有毛刺(必须经过加工),设备比较复杂。

现代工业生产中,电阻对焊广泛应用于刀具、钢筋、导线连接、自行车轮圈、钢轨和管道的焊接上,利用闪光对焊把不同金属焊制成各种零件或工具,可以节约大量贵重金属,降低成本。

2.点焊

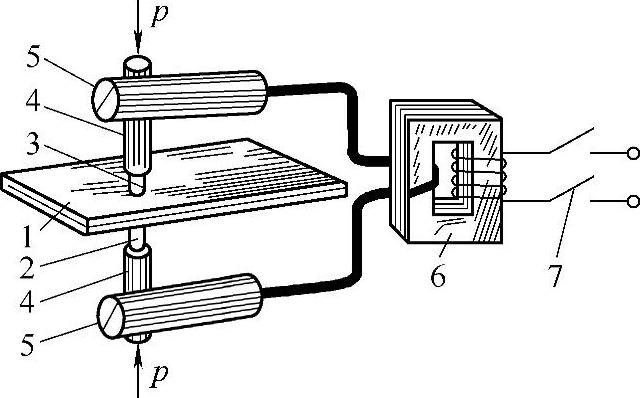

点焊是在被焊工件的接触面之间形成许多单独的焊点,从而将两工件连接在一起的焊接方法。图2-13所示是电阻点焊的示意图。(https://www.xing528.com)

图2-13 点焊示意图

1—被焊工件 2—下电极 3—上电极 4—电极套 5—外伸臂 6—变压器 7—电源开关

点焊时,每个焊点的形成过程是:首先将表面已清理好的被焊工件1叠合,放在点焊机的两电极2和3之间预压夹紧,使被焊工件连接处紧密接触,然后接通电流,接触处便产生电阻热。由于电极是用导电性良好的铜合金或纯铜制成,电极内部又通有循环水冷却,被焊工件与电极接触处的温度较低,因此热量便集中在两被焊工件的接触处,并将该处金属加热到熔化状态,形成熔核。该熔核周围的金属则被加热到塑性状态,并在压力作用下形成一紧密封闭的塑性金属环围住熔化金属,使其不致外溢。这时切断电流,使熔核金属在压力作用下冷却与结晶,即可获得组织致密的焊点,而被焊工件就是通过这些焊点连接成一个整体。

点焊时,焊点的直径和两点之间的距离随被焊工件的厚度和材料而变。点焊的接头型式主要是搭接或折边接。

点焊主要用于薄板焊接,可以用来焊接厚度为0.2mm到16mm的低碳钢、不锈钢、铜合金、铝合金及镁合金等,如阀门上应用的过滤网、过滤器中的过滤网等。点焊的焊件具有表面光滑,焊点无明显痕迹,且焊件变形小的特点。由于点焊时,熔化金属不与外界空气接触,故焊点强度较高,因而在飞机、汽车等制造中广泛应用。例如,一辆解放牌汽车上就有2800多个焊点,某些巨型飞机上甚至有几百万个焊点。

3.缝焊

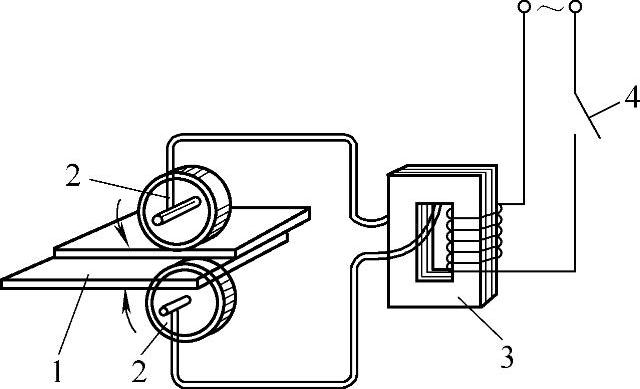

缝焊(俗称滚焊)是在两被焊工件的接触面间形成许多连续的焊点而将两工件连接的焊接方法。其焊接过程与点焊相似,可以说是点焊的连续过程,所不同的是缝焊用的是转动的圆盘状电极来代替点焊用的圆柱状电极。图2-14所示是缝焊示意图。

当压紧两被焊工件1的圆盘电极2转动并通电时,工件从两圆盘电极之间通过,两工件接触面间就形成许多连续而彼此衔接的焊点,因而获得紧密的焊缝。

图2-14 缝焊示意图

1—被焊工件 2—圆盘电极 3—变压器 4—电源开关

缝焊常用的接头型式也是搭接或折边接。但有时为了使焊件表面平整,也可采用一些特殊的接头型式,例如对接等。

缝焊不仅表面光滑平整,而且焊缝具有较高的强度和气密性,因此常用来焊接要求密封的构件,如汽车的汽油箱等薄壁容器等。缝焊可以焊接低碳钢、铬镍不锈钢、铝及铝合金等,被焊工件厚度从几分之一毫米至2mm,个别情况可达4mm。缝焊在汽车和飞机制造工业中已广泛应用。

电阻焊具有许多优点:它是一种生产率极高的焊接方法,因为它采用强大的电流(达几十万安培),可以在1/100s到几十秒的短时间内获得焊接接头;它焊接时加热迅速且热量集中,不需填充金属和焊剂,故焊件变形小,表面平整清洁;它可以焊接两种互不相同的金属,工作电压很低(仅几伏到几十伏),很安全,操作简单,易于机械化和自动化,没有耀眼的弧光与有害的辐射,劳动条件好。但是,由于它需要大功率的焊接设备和强大的电源,加上焊件大小及接头型式有限,因此目前仅主要应用于大批量的生产中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。