(一)冷库制冷系统分类

(1)按使用的制冷剂分,分为氨制冷系统、氟利昂制冷系统及特殊制冷剂的制冷系统。

(2)按冷却方式分,分为直接冷却系统和间接冷却系统。

在直、间接冷却系统中,根据冷间内空气流动情况,又分为直接盘管(或排管)冷却和直接吹风冷却,以及间接盘管(或排管)冷却和间接吹风冷却。

(3)按供冷方式分,分为集中供冷制冷系统和分散供冷制冷系统。

(4)按制冷剂供液方式分,分为直接膨胀供液制冷系统、重力供液制冷系统及液泵供液制冷系统。

传统冷库多用氨制冷剂,其单位制冷量大,制冷剂价廉,但对人体有危害,且易燃易爆,特别要注意安全操作。氟利昂制冷剂多用于中、小型冷库,该制冷剂对人体无害,不燃不爆,制冷系统简单,但价格高。氟利昂制冷管系多选用铜和铝合金等管材。20世纪80年代后期,CFC工质禁用后,氟利昂制冷剂的应用受到极大的限制,氨制冷剂的应用有逐步扩大的趋势。

在冷库的制冷系统中,为保证食品的安全和管系的布置,以氨作制冷剂的间接制冷系统,在大、中型冷库中应用已非常普遍。经氨制冷剂冷却的低温盐水(载冷剂),通过载冷剂泵输送到各冷间的冷却盘管或冷间的冷风机,向冷间供冷。通常有两个制冷循环系统,即制冷剂(氨)制冷循环系统和载冷剂(盐水)循环系统。间接式氨制冷系统中,制冷剂的蒸发温度较低,制冷机远行经济性较差。而以氟利昂为制冷剂的中、小型土建冷库和装配式冷库多为直接冷却式,其制冷系统较简单,工况调节方便。新型冷库均以R22为制冷剂,R12制冷剂已被禁用,新的替代制冷剂R134a、R404A等已被采用。近年来,也有不少中小型冷库采用氨直接盘管冷却和氨直接吹风冷却的制冷系统。

以氨为制冷剂的大、中型冷库,均采用集中式制冷系统,其系统总投资较少,集中管理方便,冷间负荷调节方便,总能耗相对较低,但系统管路工艺设计、安装调试复杂,装置安全可靠性较差。使用R22、R404A等氟利昂制冷剂的中小型冷库采用分散式制冷系统,机组简单,使用、调试、安装方便,负荷调节灵活,更易于实现设备运行自动化。设备运行安全性好,但系统总投资较大。

蒸气压缩式制冷,是借助于制冷剂液体在低压条件下汽化吸热来实现制冷的,故其供液方式便成为影响制冷效果好坏的关键。供液方式分为直接供液、重力供液和液泵供液三种,各有其特点和使用条件。

(二)制冷系统的供冷方式

所谓制冷系统的供冷方式是指向蒸发器中供入制冷剂的方式。常见的方式有直接膨胀供液、重力供液与液泵供液三种形式,小型冻结装置一般采用直接膨胀供液,而大中型冻结装置则一般采用液泵供液,以下分别介绍这三种供液方式。

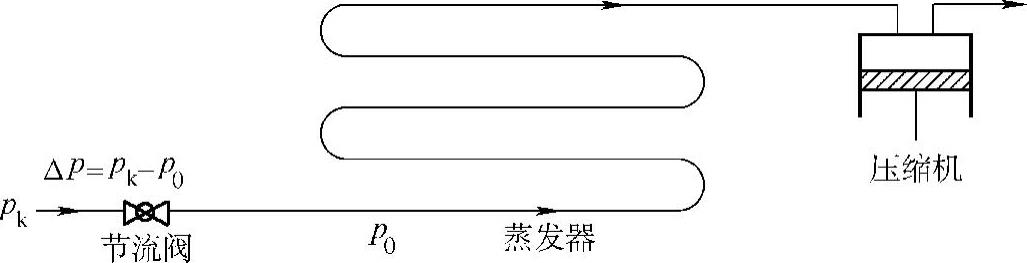

1.直接膨胀供液 直接膨胀供液也叫直流供液,它是利用高压制冷剂的冷凝压力pk与蒸发器内蒸发压力p0之差作为动力,推动制冷剂液体直接经过节流机构,完成向蒸发器的供液,如图4⁃12所示。在这类系统中,多采用热力膨胀阀或毛细管作为节流机构,也可以采用电子膨胀阀。这种供液系统要求保证一定的冷凝压力来提高供液动力,冷凝压力过低会影响供液量。

图4⁃12 直接膨胀供液方式

采用这种供液方式的制冷系统简单,低压部分不需要设置辅助设备即可运行,费用低,维护方便。但是,由于热负荷不断波动,膨胀阀的调节比较困难,采用手动节流装置时供液量难以控制。如果供液不足,蒸发器的后半部是过热气体,降低了蒸发面积的利用率。同时,压缩机吸气过热度增大,导致排气温度升高,使得压缩机的润滑条件恶化。如果供液过多,极易造成压缩机的湿冲程,不能保证制冷装置的安全运行。此外,在节流过程中产生的“闪发”气体,混同液体一起被送往蒸发器,使管道的流动阻力损失大大增加,也降低了蒸发器的使用效果。

由于氨的绝热压缩指数比较大,吸气过热度受到限制,所以采用氨制冷剂的制冷系统较少采用直接膨胀供液的方式。氟利昂的绝热压缩指数较小,允许有较大的吸气过热度,可以采用回热循环,保证压缩机不发生湿冲程,所以小型氟利昂制冷系统普遍采用直接膨胀的供液方式,如用于各种空调器、小型冷库及冰箱等装置中。

小型的氟利昂制冷系统采用的节流装置大多为热力膨胀阀,它以回气过热度来很好地自动调节供液量,是发挥直接供液方式优点的典型制冷系统。这种小型氟利昂制冷系统,制冷剂液体往往从蒸发器的上端进入,而氨制冷系统则往往从蒸发器的下端进入。

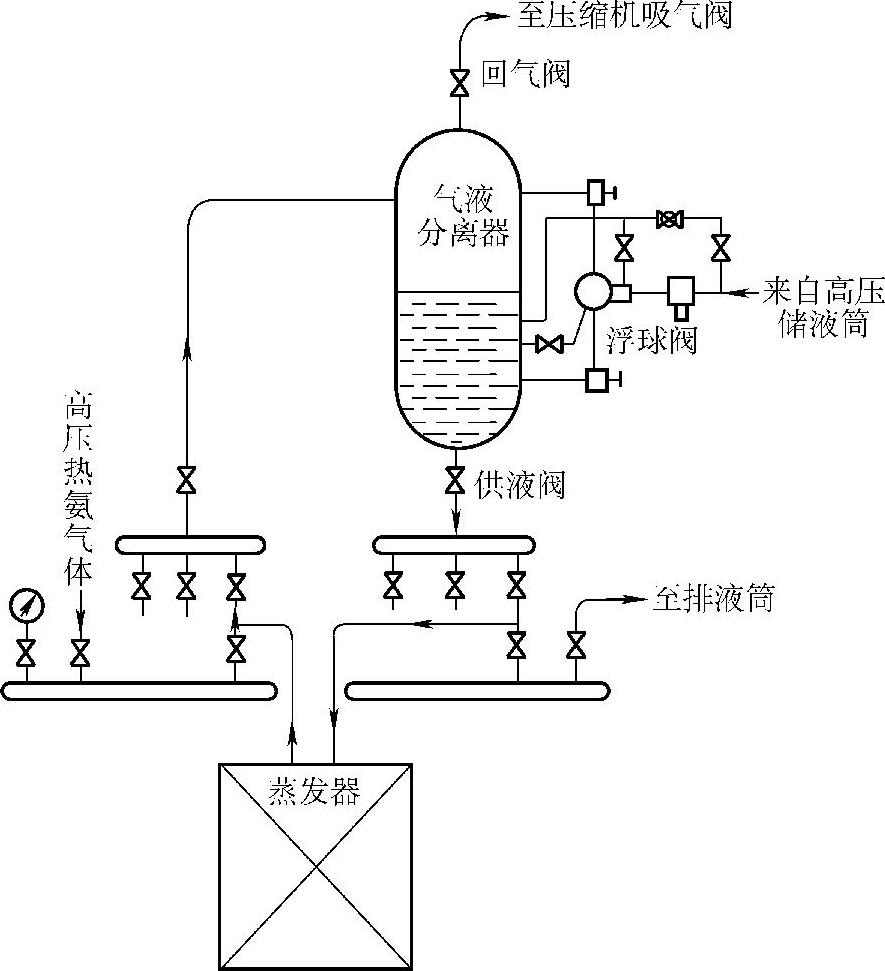

2.重力供液 在节流机构之后,高于蒸发器的位置设置气液分离器,使节流后的低压液态制冷剂首先进入液体分离器,并控制分离器内的液位一定,利用该液位与蒸发器之间的高度差所形成的静液柱,作为向蒸发器供液的动力,即为重力供液方式,如图4⁃13所示。

高压制冷剂经过节流后进入气液分离器,节流过程中产生的闪发气体被分离,低压液态制冷剂积聚在分离器内并维持一定液面,在静液柱的推动下,液体不断供入蒸发器;在蒸发器内液体吸热汽化产生的湿蒸气返回液体分离器,液体重新供入蒸发器,气体连同节流过程中产生的闪发气体一起被压缩机吸走。

这种供液方式多用在冷库制冷系统中。为了保证气液分离器对蒸发器的高差要求(一般气液分离器的液面应高于蒸发器最高点0.5~2m),在单层冷库中需要加建阁楼,以安装气液分离器。在多层冷库中则把气液分离器安装在该蒸发器的上一层楼板上。

这种供液方式的优点如下:

1)与直接供液比较,气液分离器有缓冲作用,因此容易处于正常状况。

2)几组蒸发器并联由气液分离器供液,供液较均匀可靠。

3)节流后的闪发气体被分离出去,进入蒸发器的是纯液体,提高了热交换效果。

4)回气中夹带的液体被分离出去,不易产生湿冲程和液击。

对于氨重力供液制冷装置来说,只要能够保持气液分离器的液面稳定,就可以保证均匀供液,回气经过分离,改善了制冷压缩机的运转工况,比较容易操作,安全性得以提高。

缺点如下:(https://www.xing528.com)

图4⁃13 重力供液方式

1)低压制冷剂在蒸发器内是靠液柱重力为动力,其流动速度较慢,因此制冷剂与管壁内表面的放热系数就小,对于排管蒸发器来说,排管内表面的润湿面积占总蒸发面积的百分比也小,所以蒸发器的总换热强度较低。

2)当几个蒸发器由同一个气液分离器供液时,如果蒸发器的进液管道长短不一,差距稍大时,实现均匀供液就比较困难,管道过长的会形成较大的流动阻力,甚至有使制冷剂重新汽化的现象产生。

3)由于靠液柱为供液动力,较高的液柱相应地提高了蒸发温度。

4)当库房热负荷有剧烈变化时,这种供液方式仍无法避免压缩机产生湿冲程或液击。为了安全,有时不得不在压缩机吸气管上再装一只分离器,再次进行气液分离。

5)因为气液分离器要安装在高于蒸发器的位置,所以在库房上还得增建阁楼等建筑物,从而使造价提高。

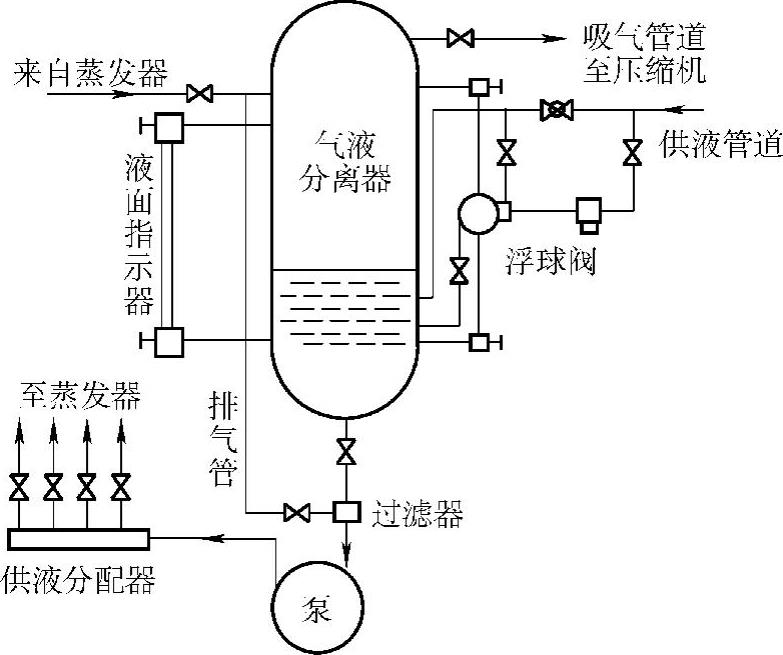

3.液泵供液 利用液泵的机械作用,向蒸发器输送低温制冷剂液体的制冷系统,叫做液泵供液制冷系统,如图4⁃14所示。

液泵供液制冷系统中,高压制冷剂液体节流后进入具有一定贮液容积和一定气液分离容积的低压循环贮液器。所产生的闪发气体与液体进行分离,液体自贮液器下部的出液阀进入液泵,液泵将液体输送到各库房的蒸发器中去。液泵的输液量一般为蒸发量的3~6倍。蒸发器中汽化的制冷剂先进入低压循环贮液器,经气液分离后,气体和供液时产生的闪发气体一同被压缩机吸走,分离下来的液体相当于蒸发量的新补充液体,又被液泵输送到蒸发器进行再循环。

液泵的压力应足以克服制冷剂在供液管、蒸发器、回气管及阀门中的流动阻力和液位升高而造成的压力降,并留有一定的压力余裕,以便调节流量。

图4⁃14 液泵供液制冷系统

液泵供液有两种形式,一种为从蒸发器下端进入,从上端出来,简称为“下进上出”。在蒸发器并联使用时,容易实现供液均匀,充分发挥蒸发器的换热作用,对低压循环贮液器的安装位置没有严格限制。缺点是蒸发器内容纳制冷剂的量大,在蒸发器管组排数多、高度大时,蒸发器下部液体将承受较大的静压力,从而蒸发器上下蒸发压力产生较大差别。在液泵停止供液后,蒸发器内仍存有大量的液体,势必继续降温,这使库房温度的控制不够灵敏准确,对实现自动控制是个不利因素。此外,进入蒸发器的油也不易排净。我国冷库大多采用“下进上出”的方式。

另一种形式是“上进下出”的流向。其优点是液体自然下流,蒸发器内容纳制冷剂的量少,没有液柱压力损失,蒸发压力上下均匀,在液泵停止供液后,蒸发器内剩余液体全部返回低压循环贮液器,因此库温控制灵敏准确,对实现自动化是个有利的因素。同时,省却了排液过程,融霜操作更为简便,而且制冷剂自上而下地冲刷管壁,管壁内不会形成油膜,蒸发器下部也不会积油。其缺点是冷却表面液体润湿性较差,传热效果差,在并联支路多,阻力损失大小不同的情况下,比较难以实现均匀供液。要求低压循环贮液器的容量较大,且安装位置要低于所有的蒸发器,使机房设备间的设计和建造复杂化。

液泵供液的优点如下:

1)由于消耗泵的机械功,动力较强,可以向远距离和高层建筑供液,蒸发器的管道也可加长,而且换热均匀,结霜也均匀。

2)蒸发器的换热效率高。因为以3~6倍的蒸发量强制液体进入蒸发器,蒸发器有着充分的润湿表面,可以发挥蒸发器全部面积的传热效能。由于流速较高,使得气流速度远大于液体流速,蒸发器内制冷剂形成“雾环状”流动,即吸热后的制冷剂蒸气及雾状液滴在管道中心流动,迫使液体贴附于管壁流动,从而加强了蒸发器内表面的换热强度。同时,因液体对管内壁的冲刷,蒸发器管壁不易形成油膜,底部也不易积存油污,大大提高了蒸发器的热传递作用。同样蒸发面积的蒸发器,液泵供液的冷却效果比直接膨胀供液提高25%~30%,比重力供液提高10%左右。

3)因有足够大的低压循环贮液容积,保证了气液的分离,在正常液面控制下,压缩机吸气呈干饱和状态,既改善了制冷压缩机的运转工况,也保证了压缩机的安全运行,不需要经常性的调节工作,实现制冷装置自动化也比较容易;同时因为将闪发气体从供液中分离出来,提高了供液的质量,从而提高了制冷效率。

4)低压循环贮液器内同时进行了油的分离,减少了油进入蒸发器的数量,同时也便于蒸发器的排油。

5)因为靠液泵的机械作用供液,所以液泵及供液分配阀等装置可集中在机房,便于操作。

6)因为靠液泵的运转供液制冷,可以通过各种自控元件对液泵的运行进行监控,所以便于实现自动控制。

液泵供液的缺点如下:

1)因为增加液泵的运行,所以增加电力的消耗,与直接膨胀供液和重力供液相比,约增加了1%~1.5%,也增加了操作和检修的工作量。

2)因为蒸发器的回气是两相流体,回气管的管径要比重力供液的大一号,相应的阀门等也要大一号。此外,低压循环贮液器的容积远大于重力供液的气液分离器,所以,液泵供液制冷装置的投资比其他两种供液方式的要高。

3)在库房热负荷突变或压缩机启动及上载过快的情况下,会引起低压循环贮液器内液面的波动,如果节流机构中的浮球阀或电磁阀出现故障或供液量跟不上,会造成液泵气蚀,或者吸入气体后造成液泵空转,这都会影响正常供液或损坏液泵。如果出现液位突然升高的现象,也会引起压缩机的湿冲程,甚至液击产生。

为了避免上述情况的发生,一般采取低压循环贮液器的液面比液泵进液管的液面高出1.5m以上,用以保证液泵吸入液面的高度和液体量。同时增设压差控制器以监督液泵的运行和进行保护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。