为了便于比较不同材料的试验结果,采用国家标准统一规定的标准试件。在试件上取l长作为试验段,称为标距,如图2-11所示。对圆截面试件,标距l与直径d有两种比例,即l=10d和l=5d,分别称为10倍试件和5倍试件;对于矩形截面试件,标距l与横截面面积A之间的关系规定为l=11.3![]() 和l=

和l=![]() 。对于试件的形状、加工精度、试验条件等在试验标准中都有具体规定。

。对于试件的形状、加工精度、试验条件等在试验标准中都有具体规定。

图2-11 圆截面试件

试验时使试件受轴向拉伸,观察试件从开始受力直到拉断的全过程,了解试件受力与变形之间的关系,以测定材料力学性能的各项指标。

1.低碳钢在拉伸时的力学性能

低碳钢一般是指碳的质量分数在0.3%以下的碳素钢。实验时把低碳钢试件装在试验机上,然后缓慢加载。试验机的示力盘上指出一系列拉力F的数值,对应着每一个拉力F,同时可测出试件标距l的伸长量Δl。以纵坐标表示拉力F,横坐标表示伸长量Δl。根据测得的一系列数据,做出表示F和Δl关系的曲线,如图2-12所示,称为拉伸图或F-Δl曲线。

F-Δl曲线与试件的尺寸有关。为了消除试件尺寸的影响,拉力F除以试件横截面的原始面积A,得出试件横截面上的正应力σ=F/A;同时,伸长量Δl除以标距的原始长度l,得到试件在工作段内的应变ε=Δl/l。以σ为纵坐标、ε为横坐标,作图表示σ与ε的关系(图2-13),称为应力-应变图或σ-ε曲线。

图2-12 F-Δl曲线

图2-13 σ-ε曲线

根据试验结果,低碳钢的力学性能大致如下:

(1)弹性阶段。在拉伸的初始阶段,σ与ε的关系为直线Oa,这表示在这一阶段内σ与ε成正比,即

![]()

或者把它写成等式

![]()

这就是拉伸或压缩时的胡克(Hooke)定律。式中,E为与材料有关的比例常数,称为弹性模量,它表示材料的弹性性质,是材料抵抗弹性变形的能力,E的值可通过实验测定。因为应变ε没有量纲,故E的量纲与σ相同。由公式(2-7),并从σ-ε曲线的直线部分看出

![]()

所以E是直线Oa的斜率。直线Oa的最高点a所对应的应力,用σp表示,称为比例极限。可见,当应力低于比例极限时,应力与应变成正比,材料服从胡克定律。

应力超过比例极限后,从a点到b点,σ与ε之间的关系不再是直线,但变形仍然是弹性,即解除拉力后变形将完全消失。b点所对应的应力是材料只出现弹性变形的极限值,称为弹性极限,用σe表示。在σ-ε曲线上,a、b两点非常接近,所以工程上对弹性极限和比例极限并不严格区分。因而也经常说,应力低于弹性极限时,应力与应变成正比,材料服从胡克定律。

在应力大于弹性极限后,如再解除拉力,则试件变形的一部分随之消失,但还遗留下一部分不能消失的变形,前者是弹性变形,而后者就是塑性变形或残余变形。

(2)屈服阶段。当应力超过b点增加到某一数值时,应变有非常明显的增加,而应力先是下降,然后做微小的波动,在σ-ε曲线上出现接近水平线的小锯齿形线段。这种应力基本保持不变,而应变显著增加的现象,称为屈服或流动。在屈服阶段内的最高应力和最低应力分别称为上屈服点和下屈服点。上屈服点的数值与试件形状、加载速度等因素有关,一般是不稳定的。下屈服点则有比较稳定的数值,能够反映材料的性能,通常把下屈服点称为屈服点或屈服极限,用σs来表示。

表面磨光的试件屈服时,表面将出现与轴线大致成45°的条纹,如图2-14所示,这是由于材料内部晶格之间相对滑移而形成的,称为滑移线。因为拉伸时在与轴线成45°的斜截面上,切应力为最大值,可见屈服现象的出现与最大切应力有关。

图2-14 表面磨光的试件

材料屈服时出现了显著的塑性变形,而构件出现塑性变形将影响机器的正常工作,所以屈服点σs是衡量材料强度的重要指标。

(3)强化阶段。经过屈服阶段后,材料又恢复了抵抗变形的能力,要使它继续变形必须增加拉力。这种现象称为材料的强化。在图2-13中,强化阶段中的最高点e所对应的应力σb是材料所能承受的最大应力,称为强度极限或抗拉强度。它是衡量材料强度的另一重要指标。在强化阶段中,试件的横向尺寸明显缩小,其变形绝大部分是塑性变形。试件在前三个阶段中的变形是均匀的。

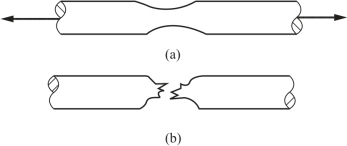

(4)局部变形阶段。过e点后,在试件的某一局部范围内,横向尺寸突然急剧缩小,形成缩颈现象[图2-15(a)]。由于在缩颈部分横截面面积迅速减小,使试件继续伸长所需要的拉力也相应减小,在应力-应变图中,用横截面原始面积A算出的应力σ=F/A随之下降,降落到f点,试件被拉断,断口为“杯状”[图2-15(b)]。(https://www.xing528.com)

图2-15 局部变形

(5)伸长率和断面收缩率。试件拉断后,由于保留了塑性变形,试件长度由原来的l变为l1。用百分比表示的比值

![]()

称为伸长率。塑性变形(l1-l)越大,δ也就越大。因此,伸长率是衡量材料塑性的指标。低碳钢的伸长率很高,平均值为20%~30%,这说明低碳钢的塑性性能很好。

工程上通常按伸长率的大小把材料分成两大类:δ≥5%的材料称为塑性材料,如碳钢、黄铜、铝合金等;而δ<5%的材料称为脆性材料,如灰铸铁、玻璃、陶瓷等。

原始横截面面积为A的试件,拉断后缩颈处的最小截面面积为A1,用百分比表示的比值

称为断面收缩率。Ψ也是衡量材料塑性的指标。

(6)卸载定律及冷作硬化。在低碳钢的拉伸试验中,如把试件拉到超过屈服点的d点(图2-13),然后逐渐卸掉拉力,应力和应变关系将沿着斜直线dd′回到d′点,斜直线dd′近似平行于Oa。这说明:在卸载过程中,应力和应变按直线规律变化,且在卸载过程中的弹性模量和加载时相同,这就是卸载定律。拉力完全卸掉后,在应力-应变图中,d′g表示消失了的弹性应变εe,而Od′表示残余的塑性应变εp,而且总应变ε=εe+εp。

卸载后,如在短期内再次加载,则应力和应变大致沿卸载时的斜直线dd′变化,直到d点后,又沿曲线def变化。可见在再次加载时,直到d点以前材料的变形是弹性的,过d点后才开始出现塑性变形。比较图2-13中的Oabcdef和d′def两条曲线,可见在第二次加载时,其比例极限得到了提高,但塑性变形和伸长率有所降低,这种现象称为冷作硬化。冷作硬化现象经退火后又可消除。

工程上常利用冷作硬化来提高材料的弹性极限,如起重用的钢索和建筑用的钢筋,常用冷拔工艺以提高强度。又如对某些零件进行喷丸处理,使其表面发生塑性变形,形成冷硬层,以提高零件表面层的强度;但另一方面,零件初加工后,由于冷作硬化使材料变脆变硬,给下一步加工造成困难,且容易产生裂纹,往往需要退火,以消除冷作硬化的影响。

2.其他塑性材料在拉伸时的力学性能

工程上常用的塑性材料,除低碳钢外,还有中碳钢、某些高碳钢和合金钢、铝合金、青铜、黄铜等。图2-16所示为几种塑性材料的σ-ε曲线。其中有些材料,如16Mn钢和低碳钢一样,有明显的弹性阶段、屈服阶段、强化阶段和局部变形阶段。有些材料没有屈服阶段和局部变形阶段,只有弹性阶段和强化阶段。

对于没有明显屈服阶段的塑性材料,通常以产生0.2%的塑性应变所对应的应力作为屈服强度或条件屈服极限,用σ0.2来表示,如图2-17所示。

在各类碳素钢中,随碳含量的增加,屈服点和强度极限相应提高,但伸长率降低。例如合金钢、工具钢等高强度钢,其屈服点较高,但塑性性质较差。

图2-16 几种塑性材料的σ-ε曲线

图2-17 用σ0.2来表示屈服强度

3.铸铁在拉伸时的力学性质

取标准试件,如图2-11所示。灰铸铁拉伸时的应力-应变关系是一段微弯曲线,如图2-18(a)所示,没有明显的直线部分,没有屈服和缩颈现象,拉断前的应力和应变都很小,伸长率也很小,断口平齐,如图2-18(b)所示,断口处的横截面面积几乎没有变化,是典型的脆性材料。

由于铸铁的σ-ε曲线没有明显的直线部分,弹性模量E的数值随应力的大小而变。但在工程中,铸铁的拉应力不能很高,在较低的拉应力下,则可近似地认为服从胡克定律。通常取σ-ε曲线的割线代替曲线的开始部分,并以割线的斜率作为弹性模量,称为割线弹性模量,如图2-18(a)所示。

铸铁拉断时的最大应力即强度极限。因为没有屈服现象,强度极限σb是衡量强度的唯一指标。铸铁等脆性材料的抗拉强度很低,所以不宜作为抗拉零件。

图2-18 灰铸铁拉伸时的应力-应变关系

铸铁经球化处理成为球墨铸铁后,力学性能有显著变化,不但有较高的强度,还有较好的塑性性能。国内有不少工厂成功地用球墨铸铁代替钢材制造曲轴、齿轮等零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。