以某款电动汽车为例,其动力系统主要包括:车载动力蓄电池及电池管理、高压管理单元、电动机及驱动系统、整车管理系统及动力转向车体等,各单元之间通过CAN总线传递控制指令与状态信息。电动机驱动与整车控制的各种状态可用000~111表示,主要包括驱动状态、起步状态、待机状态、故障状态等,同时具有电动机使能信号、转向信号及转矩给定信号,电动机单元要随时上传相应的状态信息及转速、转矩等信息。例如:

(1)待机状态

电动机初始化完毕后,或者整车控制器发出驱动状态信号但电动机使能信号无效时设置的状态。此时电动机控制器已处于正常工作状态,但电动机尚且静止。

(2)起步状态

电动机的使能信号有效,电动机的高压已接通,电动机的转矩给定值为起步值。

(3)驱动状态

电动机的使能信号有效,电动机的高压已接通,电动机的转矩给定值由整车控制器给定,电动机此时按车辆的需求完成转向和转矩执行。

(4)故障状态

电动机故障可分为三级:一般故障、警告故障和严重故障。一般故障包括电动机自己定义的一般性故障,此时整车将适当降低功率、低速运行。电动机的警告故障下,整车自动降低最大转矩限制与最高转速限制,同时要求电动机尽快停止驱动。对于严重故障,整车将立即停止驱动,同时请求高压管理单元切断高压。

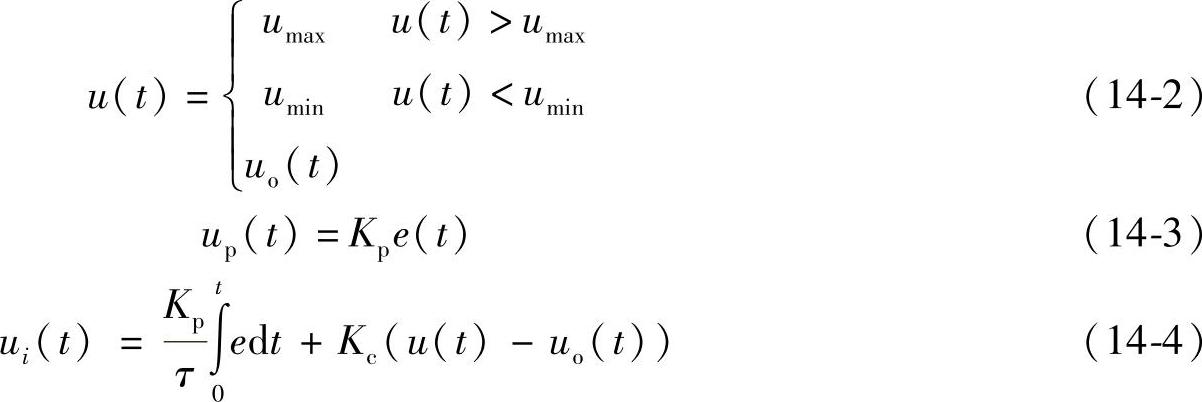

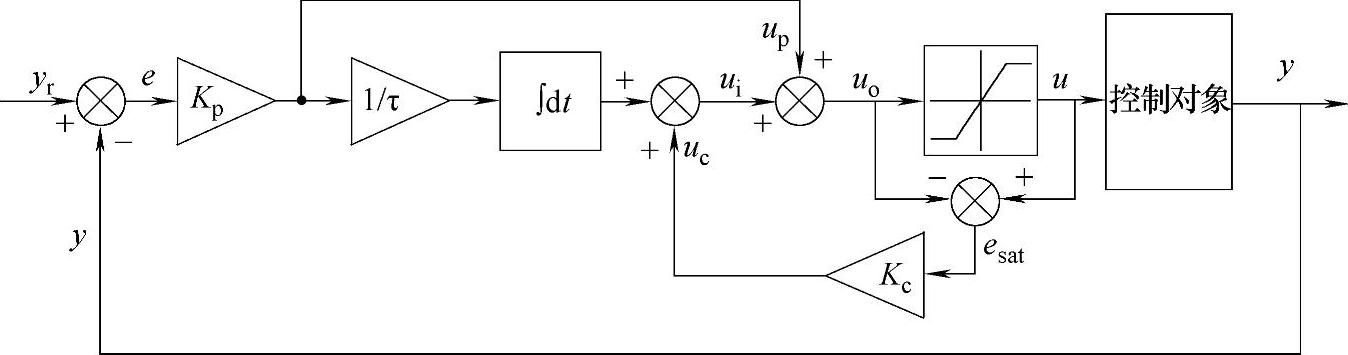

1.抗饱和PI调节器

如图12-7所示,电动机控制器在转速调节与定子电流调节中往往采用合适的调节器对电动机转速和电动机电流进行闭环控制。转速调节器输出iq命令值调节转矩从而对转速进行控制。定子iq电流调节器输出uq命令值,定子id电流调节器输出ud命令值,两个电压命令值通过控制电压型逆变器的输出电压从而对PMSM定子电流的两个分量实施有效的闭环控制。

高性能的调节器在闭环控制中起到至关重要的作用。速度调节器的作用是对给定速度与实际速度之差按照一定的规律进行运算,并通过运算结果对电动机进行调速控制。由于电动机轴端负载转动惯量的存在,速度响应的时间常数较大,系统的响应较慢。电流调节器的作用有两个。一是在起动和大范围加、减速时起到电流调节和限幅的作用。因为此时速度调节器呈现饱和状态,其输出信号被限幅为极限值提供给电流调节器。电流调节器的作用效果是使绕组电流迅速达到并稳定在其最大值上,从而实现快速加、减速及限流作用。电流调节器的另一个作用是使系统的抗电源扰动和负载扰动的能力增强。如果没有电流环,扰动会使绕组电流随之波动,使电动机的速度受到影响。采用电流调节器会显著提高系统的调速性能。

上述三个调节器一般都采用PI调节器,其原理是根据给定值与反馈值的当前误差以及误差的历史累积值产生输出。在设计上述调节器的过程中必须考虑实际调速系统的限制条件,例如电源的额定电压、额定电流等限制,所以有必要对调节器的输出量进行限幅——将其限制在合理的范围内。同时为了提高调节器的性能,不仅要实施外限幅,更重要的是进行内限幅——就是限制调节器内部积分器的饱和,否则极易造成系统大幅度振荡、调节时间延长等结果。

图14-7给出了抗积分饱和的PI调节器,其基本原理是将限幅前后的输出求差,然后反馈到积分支路。图14-7中yr为指令值,y是反馈值,误差e(t)=yr(t)-y(t)。

uo(t)=up(t)+ui(t) (14-1)

式14-1~14-4中符号的含义如下:u(t)是PI调节器的输出;uo(t)是PI调节器饱和处理前的输出;e(t)是参考指令值与反馈值的差;Kp是比例增益;τ是积分时间常数;Kc是饱和校正增益。

图14-7 抗积分饱和的PI调节器

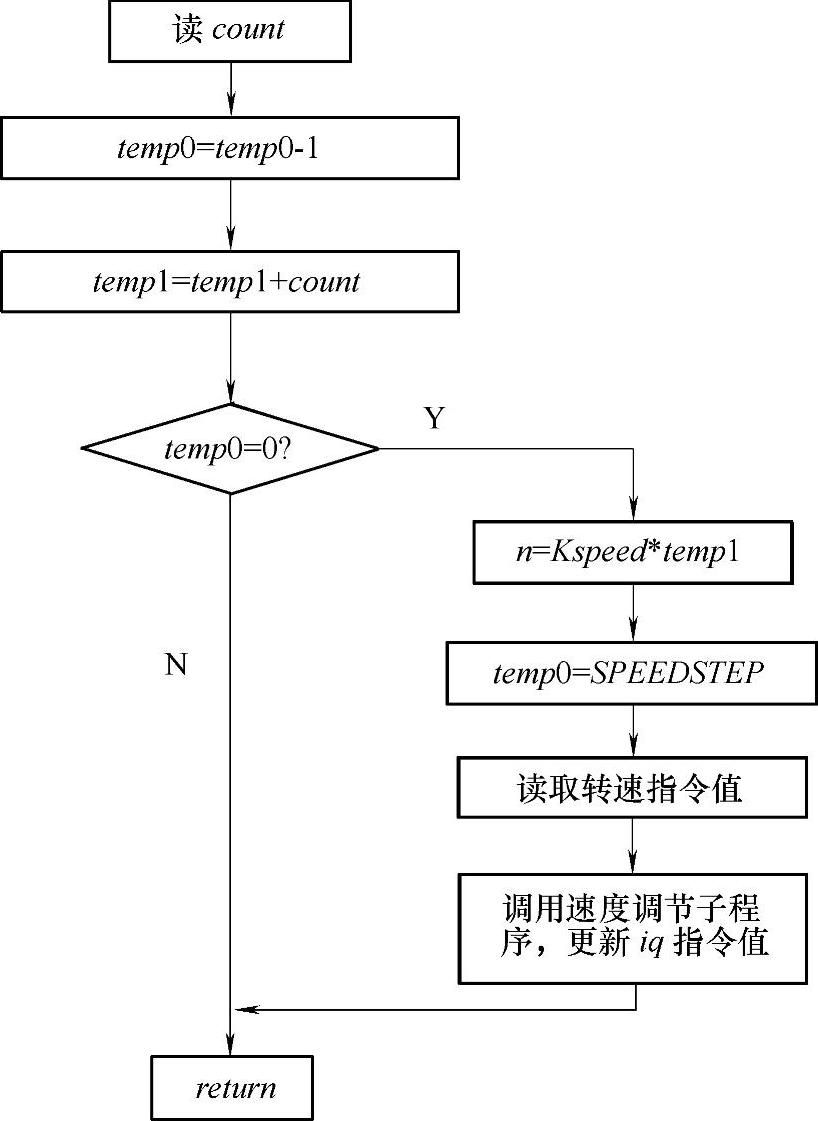

2.数字测速

(1)采用脉冲编码器对电动机速度进行检测

假定电动机的转子每转一圈,编码器产生60个脉冲,传感器的输出通道(A和B)直接与DSP控制器的QEP单元连接,控制器对脉冲的上下沿均进行计数。DSP的片内QEP单元把脉冲数记录在计数器寄存器T2CNT中。在每个采样周期中,将该计数值存入变量count中。由于机械时间常数远大于电气时间常数,速度调节环的数字控制周期可以大于电流调节环的闭环控制周期。在电动机控制软件中,电流调节发生在每个PWM中断服务程序中,设定一个计数变量temp0对PWM中断次数进行计数。当其值达到预设的某一常数(SPEEDSTEP)时,将QEP得到的脉冲增量数保存到变量temp1中,然后开始执行速度调节算法。速度检测软件的流程如图14-8所示。

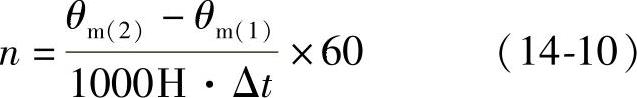

(2)通过旋变解码电路直接获得转子位置并进行速度计算

永磁同步电动机转子位置通过旋转变压器进行检测,旋转变压器输出的模拟信号经过解码芯片得到转子绝对位置的数字信号(12位并行数据格式,即转子旋转一周对应0000H~0FFFH),经过电平转换为3.3V信号送到TMS320LF2407 DSP中。电动机驱动系统在调试阶段可以测量并保存旋转变压器检测的转子零位置信号与控制系统定义的转子零电角位置之间的关系(两者相差θm(0))。这样系统运行时,根据绝对位置检测电路检测的机械角位置信号θm(1)与电动机极对数np就可以知道转子的实际电角位置θe。

θe=rem(np(θm(1)-θm(0)),1000H) (14-9)

图14-8 速度检测与调节流程图

上述rem()函数表示对1000H(即4096)求余。以360为基值,那么式14-9计算的结果也就是电角度的标幺值(Q12格式)。

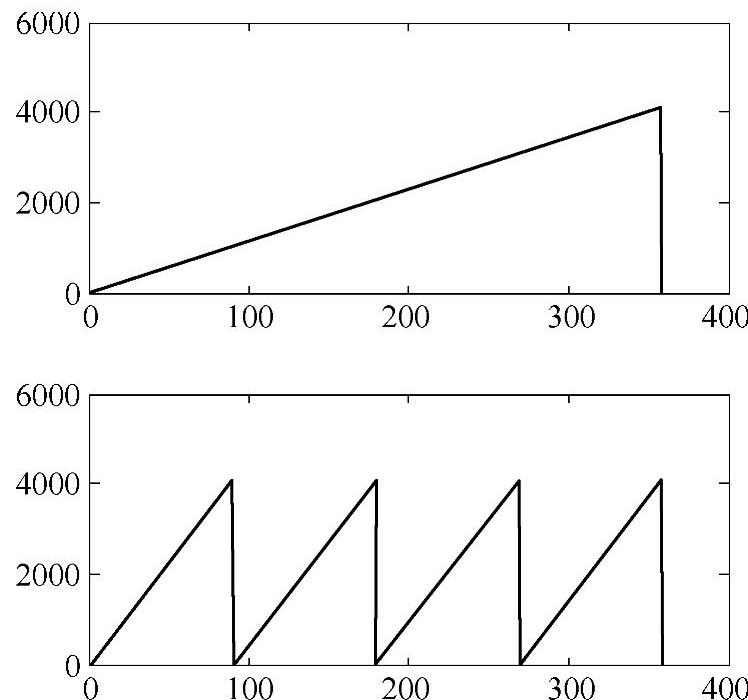

图14-9给出了转子位置机械角度(标幺值)与转子位置电角度(标幺值)之间的关系(电动机的极对数为4)。

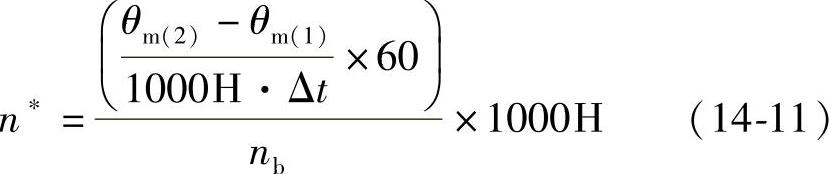

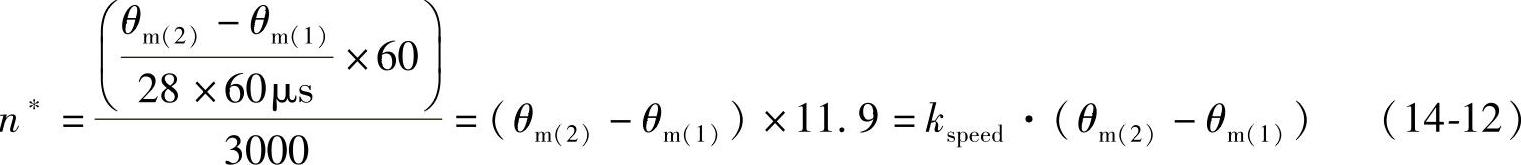

转子旋转速度是转子机械角位置的导数,这里根据前后两次检测的转子位置(θm(2)与θm(1))可以求出转子的速度n。转子位置传感器的分辨率为12位,那么转速为

实际系统在处理中采用标幺值计算(数据保存格式为Q12)。以nb为基值,那么转速为

图14-9 转子机械角度与电角度示意图

若系统的PWM控制周期为60μs,速度采样时间为28个PWM周期,取基速为3000r/min,所以

软件处理过程中,将速度系数以Q8格式存储,则kspeed=11.9×28=0BE6H。

3.数字滤波

在数字控制系统中,为减少采样值的干扰,常常采用数字滤波技术。

针对变化较快的量(如电动机的相电流)可采用滑动平均值滤波的方法。滑动平均滤波算法每次只采样一个点,将本次采样值和过去的若干次采样值一起求平均后使用。如果取N个采样值求平均,数字控制器的RAM中必须开辟N个数据的暂存区。每新采集一个数据后便存入暂存区,同时去掉一个最老的数据,保持这N个数据始终是最近的数据。这种数据存放方式可以用环形队列结构方便地实现。

针对变换过程比较慢的量(如逆变器温度、电动机温度和母线电压等),可采用一阶低通滤波方法。将一阶低通滤波器的微分方程用差分方程来表示,就可以用软件算法来模拟硬件滤波的功能。一阶低通滤波算法如式14-13所示。

Yn=a·Xn+(1-a)·Yn-1 (14-13)

式中,Xn为本次采集值,Yn-1为上次的滤波输出值,a为滤波系数(其值通常远小于1),Yn为本次滤波的输出值。

由式14-13可以看出,滤波器输出值主要取决于上次滤波器输出值,本次采样值对滤波输出的贡献是比较小的(与a值有关)。这种算法模拟了具有较大惯性的低通滤波功能。滤波器的截止频率可由下式计算:

式中的t为软件滤波算法的间隔时间。当目标量为变化很慢的物理量时,一阶低通滤波是很有效的。

4.程序流程图

这里以TMS320LF2407为例给出了某电动机控制软件中的主要流程图。

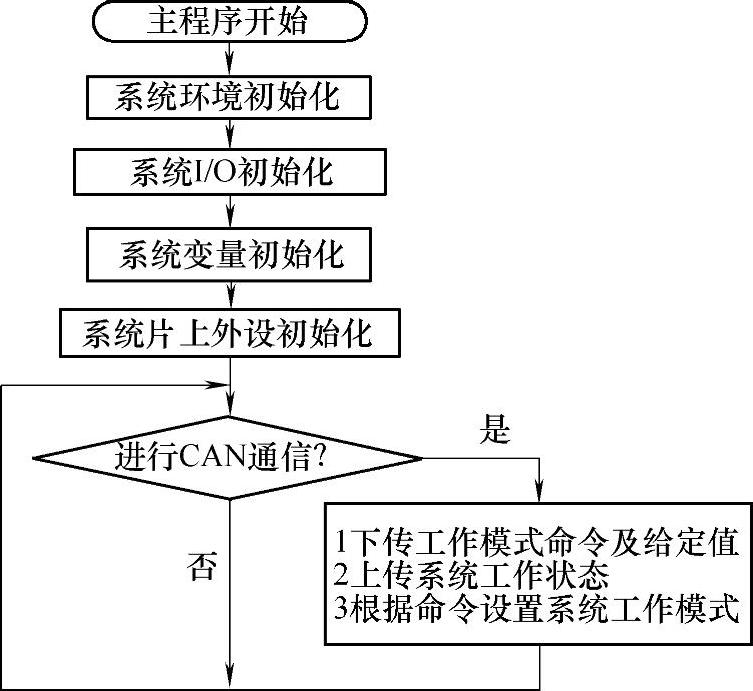

(1)主程序流程图

如图14-10所示,控制系统上电或者复位以后,DSP从主程序开始执行指令,首先进行系统控制与状态寄存器等环境的初始化,其次对系统使用的I/O端口进行设置,例如转子位置检测电路解码芯片的运行模式需要在此进行设置(确保为并行模式运行),然后对系统所用的变量进行初始化,对系统片上外设(如AD转换器、事件管理器、正交编码脉冲电路、CAN控制器等)进行初始化设置。初始化完成以后系统进入自循环阶段,根据通信的需要执行相应的程序。

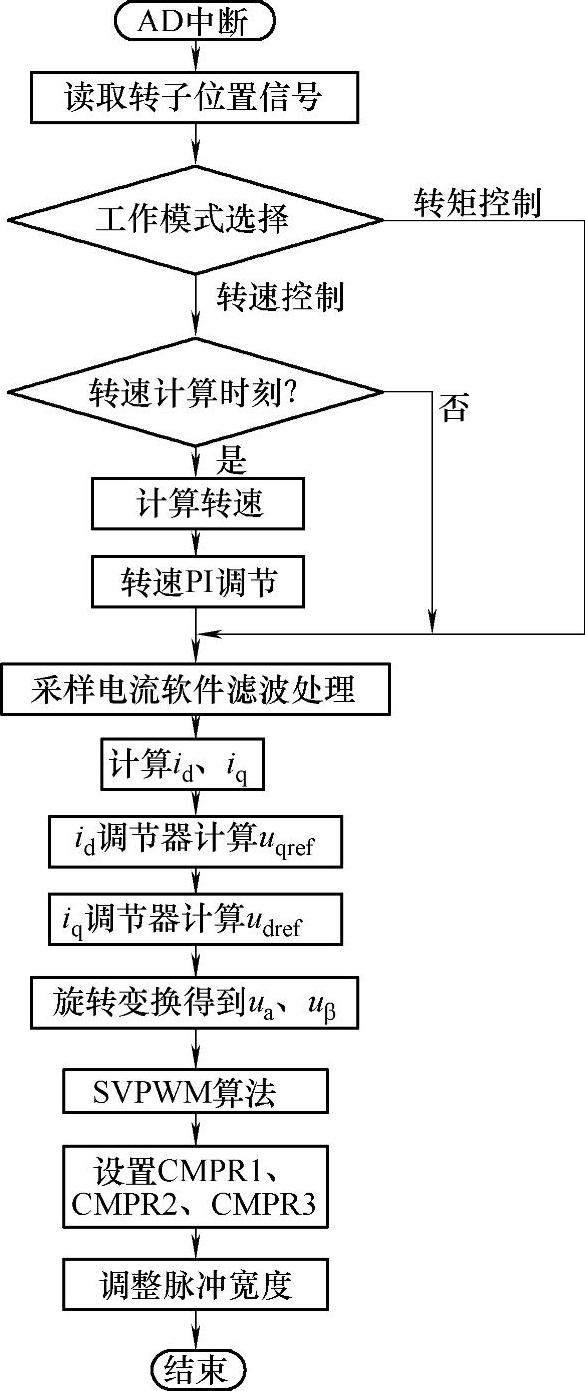

(2)AD中断服务程序

AD中断服务子程序是控制系统的重要环节。AD转换是由事件管理器EVA中定时器T1启动的,AD转换结束后产生低优先级中断请求。系统响应该中断请求,进入中断服务子程序。在该程序中完成FOC控制算法,并设置好全比较单元的3个比较寄存器(CMPR1、CM-PR2与CMPR3)。详细流程如图14-11所示。(https://www.xing528.com)

图14-10 主程序流程图

图14-11 AD中断服务程序流程图

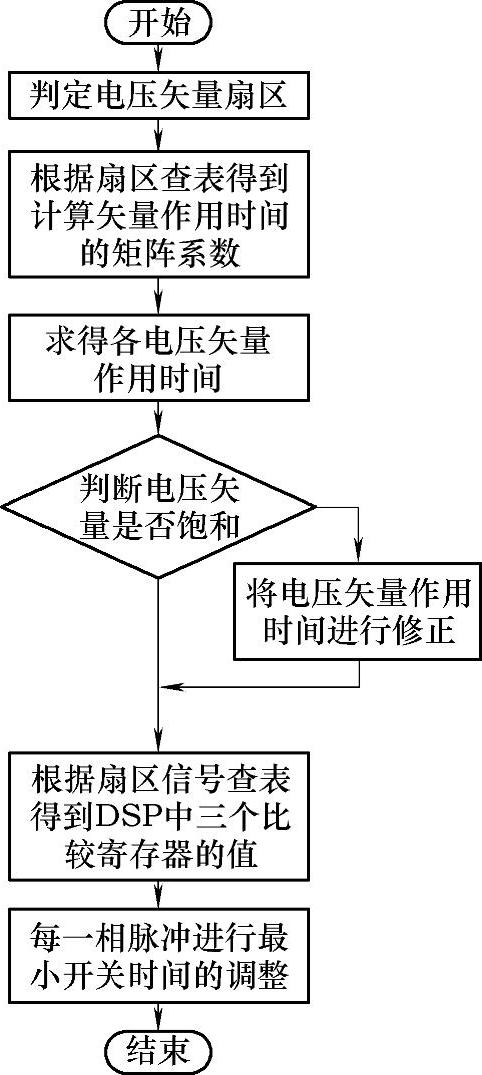

(3)SVPWM算法流程图

图14-12给出了控制系统采用的SVPWM算法的具体流程图。

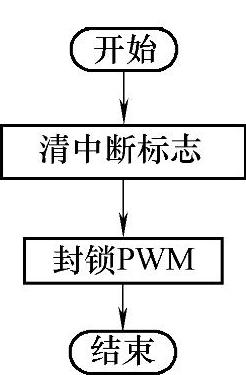

(4)功率驱动保护中断

功率驱动保护对主电路的正常运行起到重要的保护作用,当电动机发生过电流或者SCALE驱动板上报故障的情况下,产生高优先级的驱动保护中断,系统响应该中断,进入中断服务子程序。流程如图14-13所示,清除相应的中断标志以后,设置事件管理器的全比较单元动作控制模式,且置PWM无效。

图14-12 SVPWM算法流程图

图14-13 功率驱动保护中断服务程序流程图

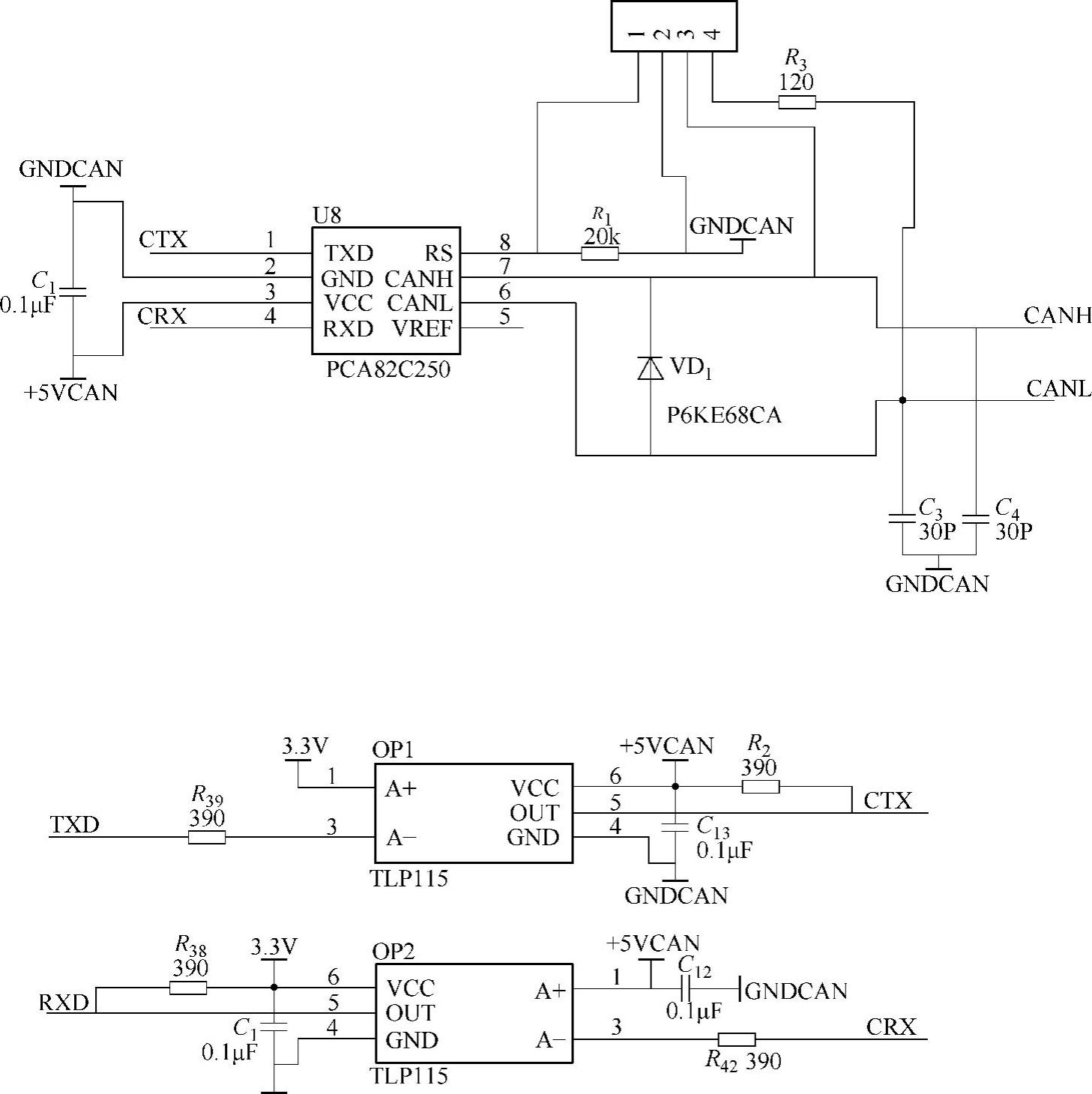

5.CAN通信接口

电源板向控制电路板提供5V电源(该电源与其他控制电源隔离),信号传输采用两线差分传输。

CAN通信收发器采用PHILIPS公司PCA82C250芯片,信号与DSP通信中采用TLP115光耦进行电气隔离。图中在CAN两根通信线之间接入防过电压二极管避免传输信号的干扰对芯片造成损坏。

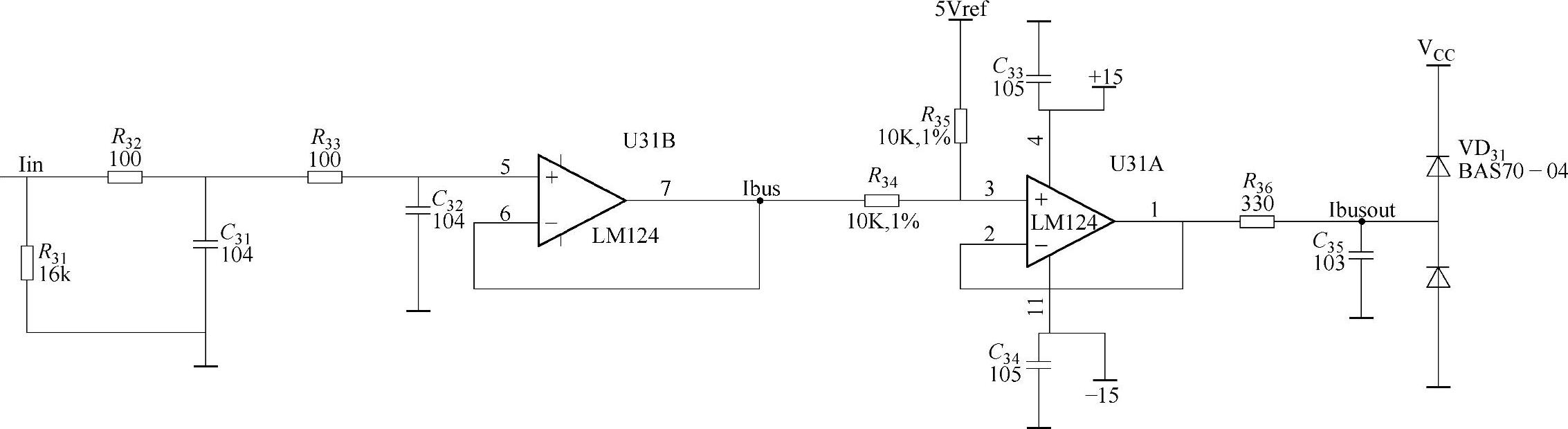

6.电动机电流调理电路

电动机的一相电流传感器的调理电路,如图14-15所示。该电路将电流传感器输出的正(或负)电压信号通过叠加一个直流电压信号变成正电压信号,然后经限幅后送至控制板。

图14-14 CAN通信电路图

7.变量显示单元

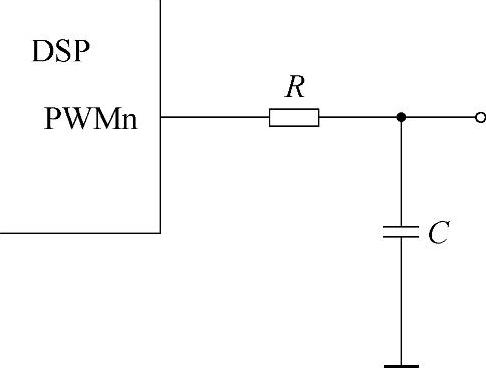

在控制系统软件的具体调试过程中,将程序中的某些关键变量输送到硬件电路并显示在示波器上是十分有用的。为此可以在数据存储器中开辟一段区域,把待显示的变量送到该区域。然后利用DSP系统自带的通用定时器比较单元T3PWM,将待显示的变量按比例变换到0~512范围内后作为调制波,定时/计数器的计数周期值设为512,将定时/计数器内部的三角波作为载波,就可以利用T3PWM引脚把变量以PWM信号的形式输出。在此引脚上接入一阶RC低通滤波器,将调制波进行还原,则可以显示出相应变量。硬件电路如图14-16所示。

图14-15 相电流信号调理电路

8.测试系统与测试波形

图14-17给出了电动汽车驱动电动机性能测试系统平台的照片。图中可以清楚地看到试验台架以及安装在上面的驱动电动机、测功机、电动机控制器和恒温水箱。

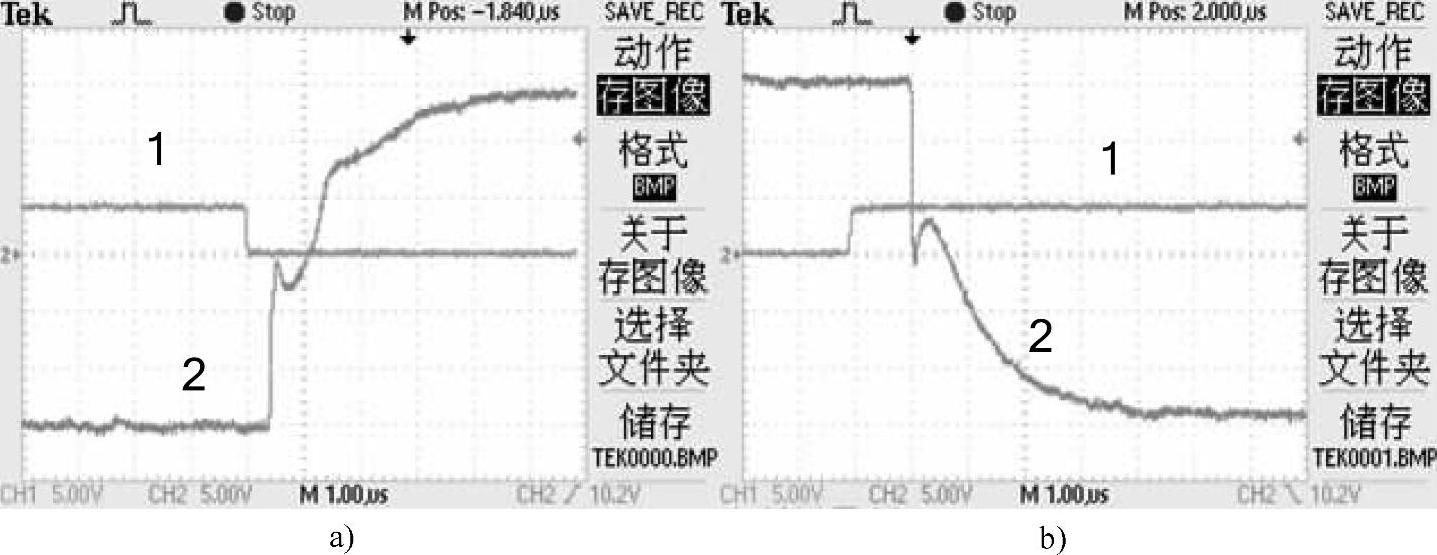

图14-18a与14-18b给出了IGBT开通与关断过程的测试波形。黄色波形1为驱动电路板的输入PWM信号,蓝色波形2为驱动电路板输出到IGBT的G、E端子的驱动脉冲信号。

在IGBT驱动电路的设计中,需要估算供电电源的功率以保证驱动电路可靠的工作。当驱动电路工作环境温度较高时,很多电源模块会降功率运行,所以驱动电路的电源务必有足够的功率输出能力。

图14-16 显示变量用RC低通滤波器

图14-17 驱动电动机测试系统平台图片

图14-18 IGBT导通与关断过程波形

若已知驱动电路的关断电压VGEoff、导通电压VGEon、IGBT的门极电荷QG、PWM的开关频率fs,可以按照式14-15计算出一个IGBT的驱动功率Pdrv。

Pdrv=QG·(VGEon-VGEoff)·fs (14-15)

举例来说,当开关频率为10kHz,导通电压为15V,关断电压为-15V,门极电荷为8.5μC,那么该IGBT模块的门极电路驱动功率为

Pdrv=8.5×10-6×(15+15)×104=2.55W

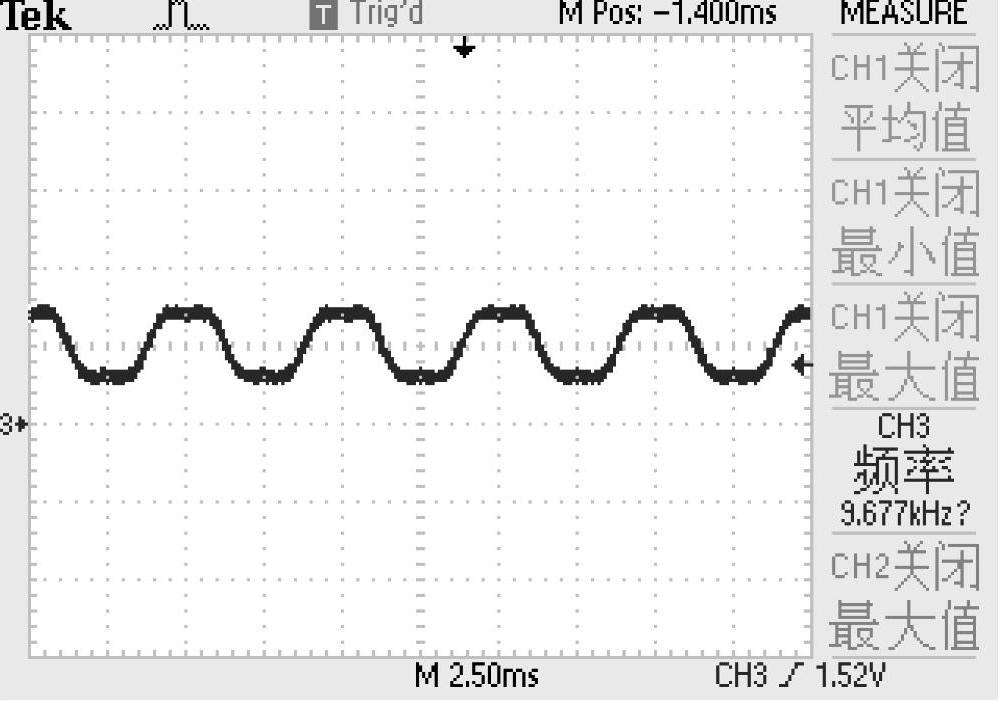

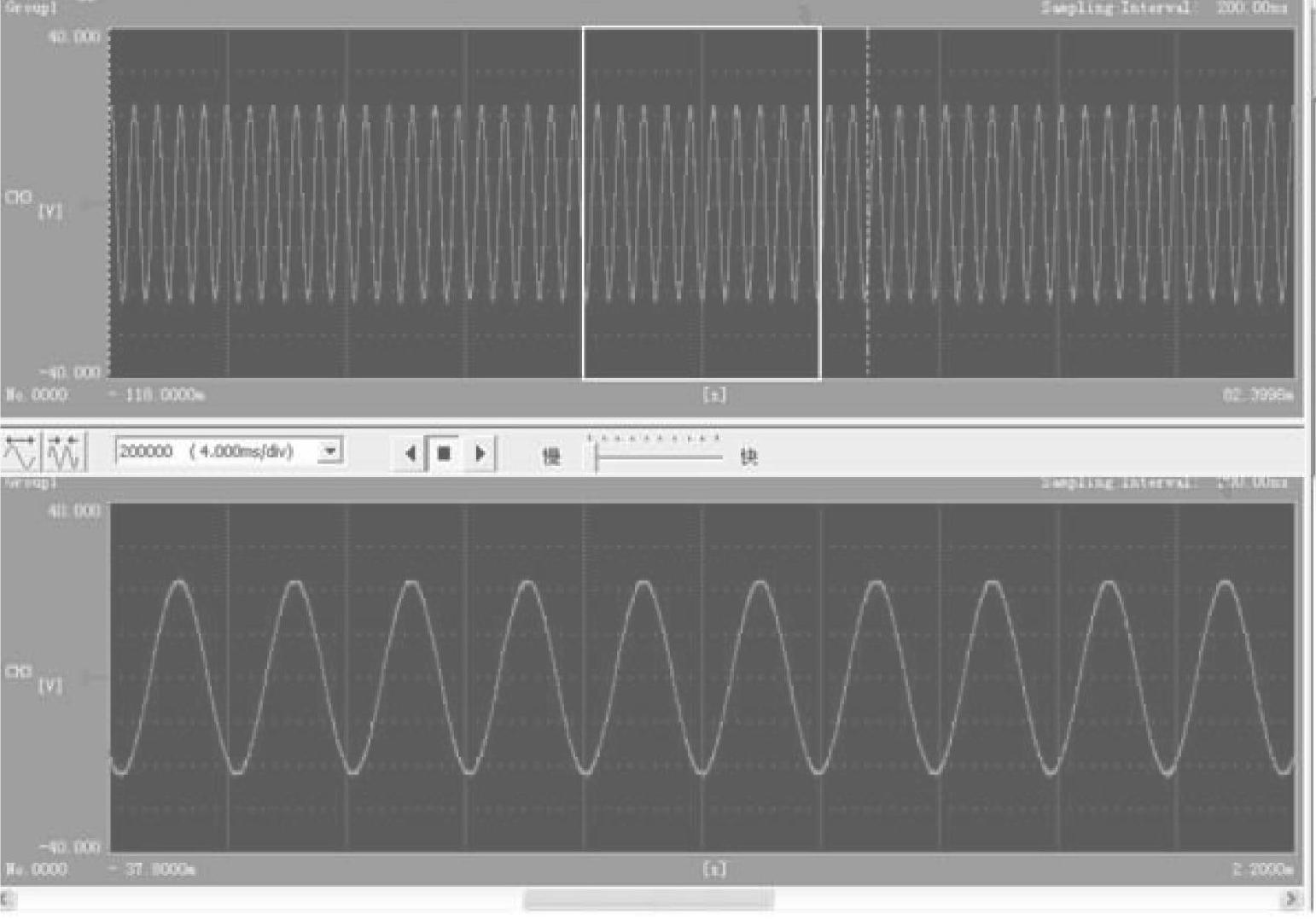

图14-19给出了控制电路输出的PWM波形经过一阶RC滤波处理后的电压波形,从中可以清楚地看到PWM波形的马鞍波调制波,波形中含有明显的三次谐波分量(三次谐波在三相逆变器输出相电压中出现,在线电压中就不存在了),这是SVPWM控制中比较典型的波形。

图14-19 相电压的调制波形

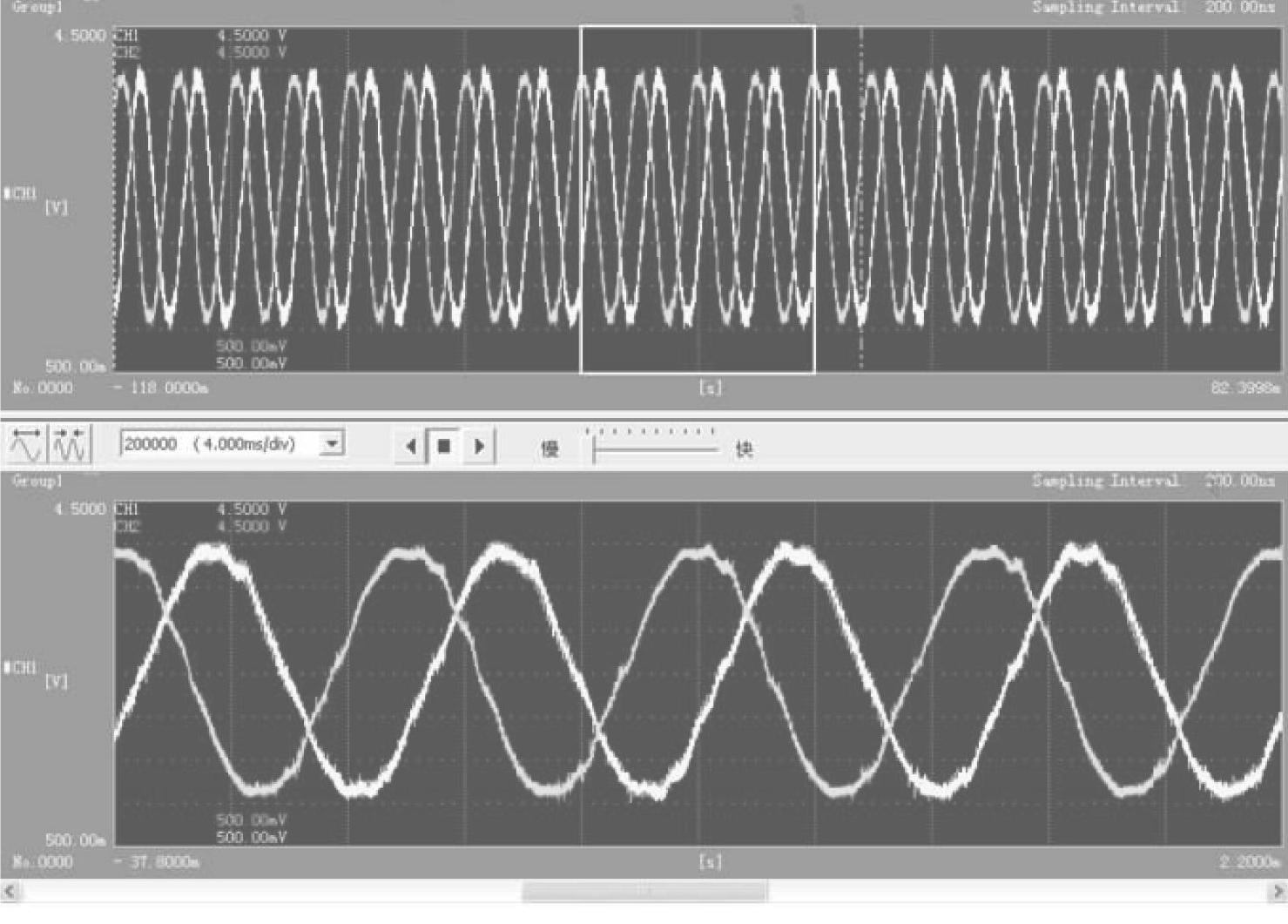

图14-20给出了PMSM电动机的定子两相电流,从中可以看出,定子频率大约为50Hz。图14-21给出了一相定子电流,可以看出定子频率大约为100Hz。

图14-20 中速时电动机定子两相电流测试波形图

图14-21 高速时电动机定子相电流测试波形图

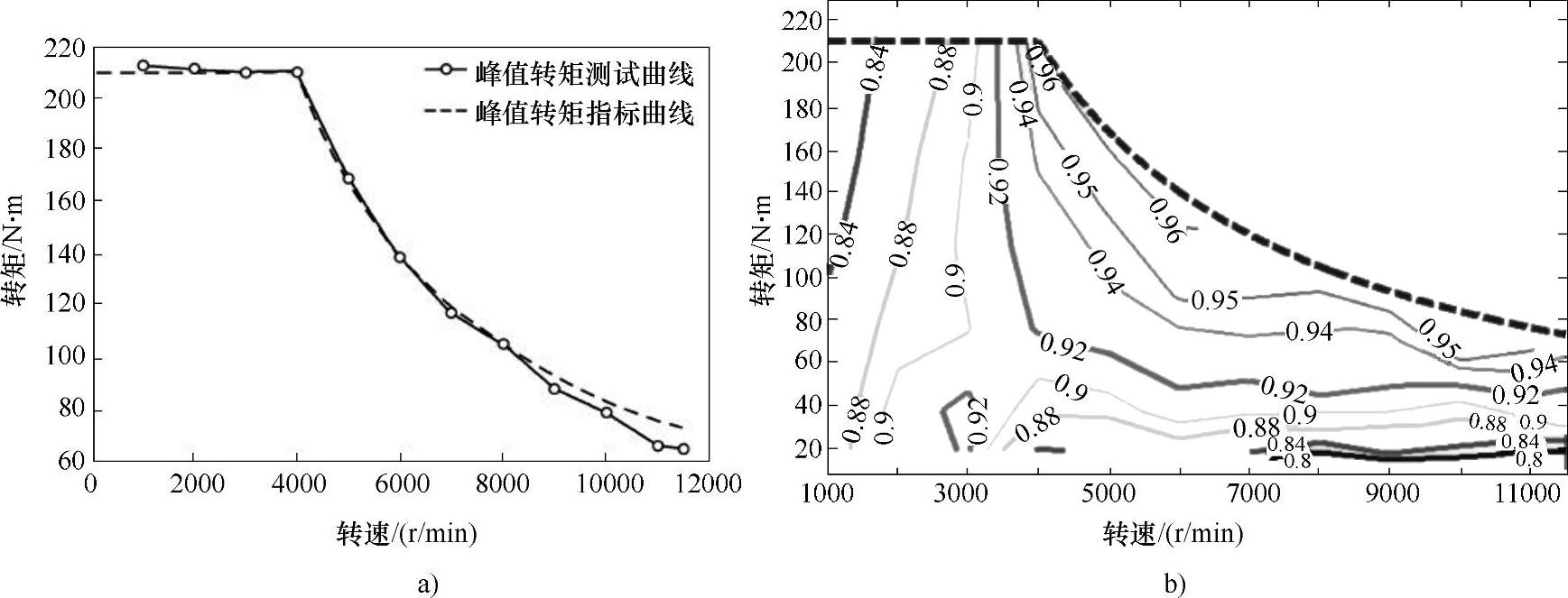

根据电动机性能测试试验结果绘制电动机的转矩/转速曲线,如图14-22a所示。电动机的性能测试结果表明,电动机性能达到了表14-4中的预期指标要求。低速运行时,电动机能输出210Nm的峰值转矩;高速运行中基本能维持88kW的峰值功率。图14-22b为驱动电动机的运行效率图。从图中可以看出,效率大于85%的高效区占整个工作区域的80%以上。

图14-22 电动机的转矩转速曲线与运行效率MAP

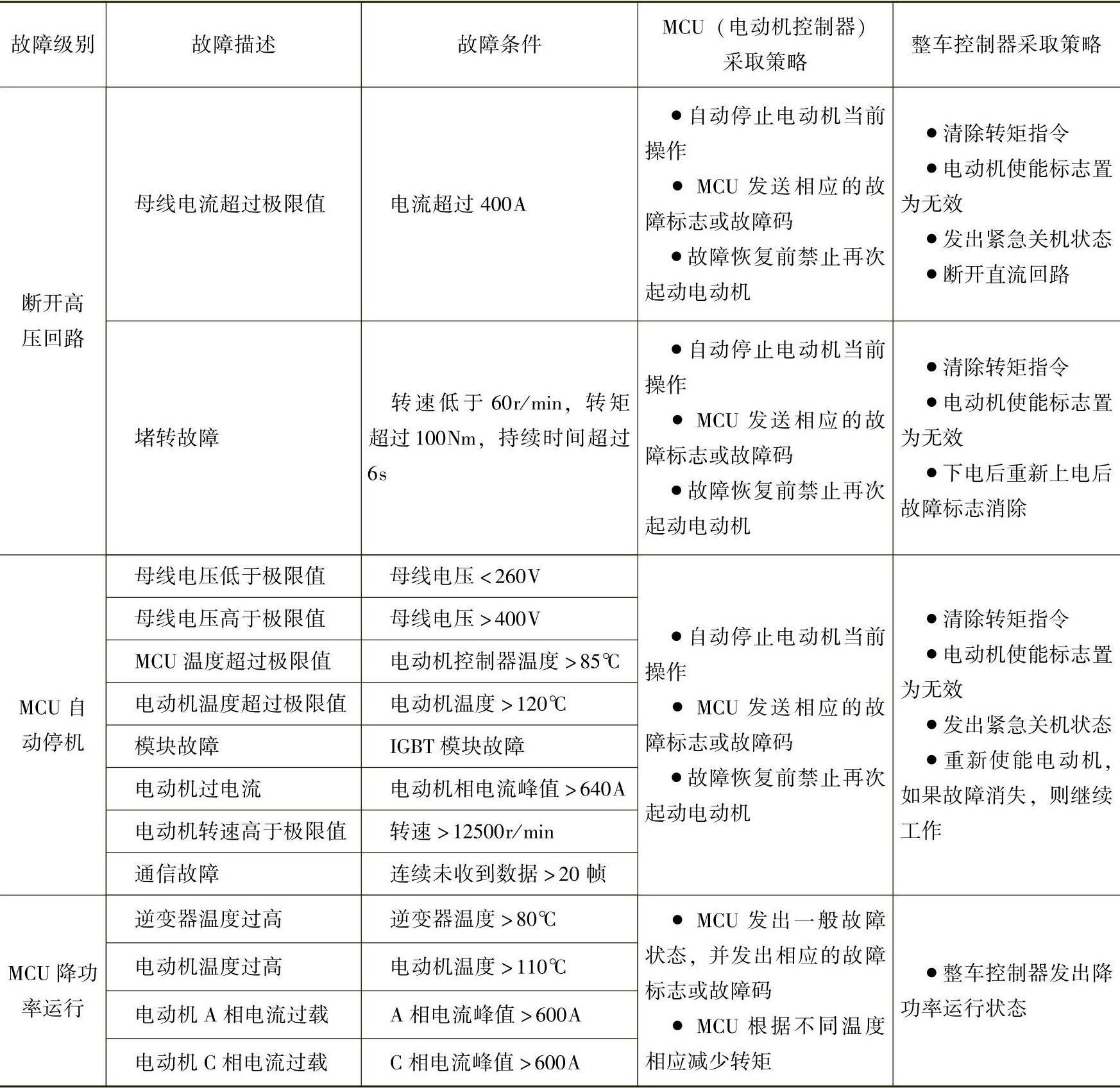

9.电动机系统的故障诊断及失效处理

在电动汽车运行中,整车控制器对驱动电动机系统进行实时监控。如有故障,需及时进行故障记录和故障分析与诊断,并针对不同类别的故障及时进行必要的处理。表14-5给出了某电动汽车电动机系统的故障诊断及失效处理措施。

表14-5 电动机系统故障处理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。