电容器的种类有很多,从材料上可分为:CBB电容器、涤纶电容器、瓷片电容器、云母电容器、独石电容器、电解电容器、钽电容器等。一般情况下,前面几种材料电容器的容值较小,多在1μF以下;电解电容器的容值一般都很大,从1μF~10000μF不等;钽电容器的容值也较大,并有较好的高频特性。

用于功率主电路中的电容器主要有:电解电容器、膜电容器和超级电容器。常见的厂商有南通江海电容器股份有限公司、厦门法拉电子股份有限公司、上海奥威科技开发有限公司、美国MAX- WELL公司等。

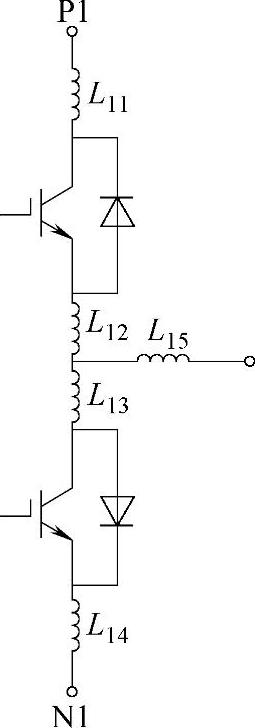

图8-21 逆变器一相桥臂杂散电感简化等效电路图

1.电解电容器

电解电容器的容值较大,耐压较高(较为常见的达到450V),在主电路中多数场合下作为储能与低频滤波元件。滤波电容器的选取需综合考虑电容器的纹波电流、电容器容量、寿命、工作温度范围以及布置安装空间等因素。由于电解电容器的等效电感(ESL)和等效电阻(ESR)的存在,使得电解电容器在高频状态下的等效电容量迅速下降,严重时会明显影响电力电子装置的性能。同时,高频下电解电容器的纹波电流在等效电阻作用下的发热和对电解电容器寿命的影响变得不容忽视。

(1)等效电路

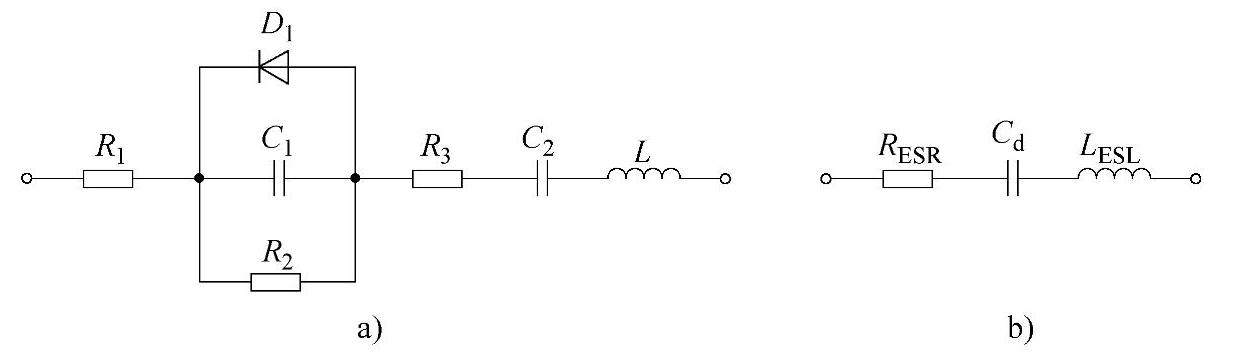

电解电容器的实际等效电路和计算等效电路如图8-22所示。

图8-22 电解电容器实际等效电路和计算等效电路

图8-22a中,R1为电解电容器和正端引出端子等效电阻;R2为阳极氧化膜的绝缘电阻;R3为损坏的阳极氧化膜的绝缘电阻;C1为阳极箔容量;C2为阴极箔容量;L为电极及引出端子等的等效电感量;D1为具有单向导电性能的阳极氧化膜。电解电容器的计算等效电路如图8-22b所示,图中,RESR为电解电容器等效电阻;LESL为电解电容器等效寄生电感,LESL=L;Cd为电解电容器等效容量,Cd=C1·C2/(C1+C2)。

电解电容器的等效阻抗为

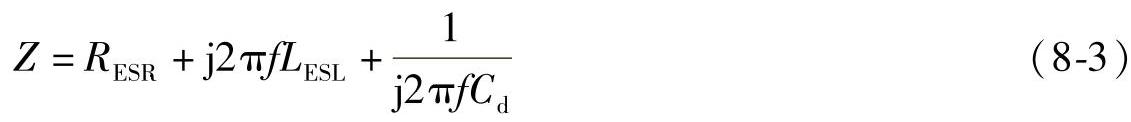

式中,Z为电解电容器阻抗,由于RESR和LESL的存在,使得频率f达到一定值时,电解电容器阻抗的模值会出现最小值。电解电容器的RESR随温度的升高而增大,随着工作频率的上升而下降,直到达到一个由电解液和电解质引起的与频率无关的最小稳定值。LESR在低频下对电容器等效容量的影响很小;高频下对电容器的影响不可忽略,严重时将导致电容与电感产生串联谐振。由于RESR和LESR的存在,电容器在高频下特性较差,其转折频率 仅为几千赫,频率特性较好的高频电解电容仅能达到上百千赫。

仅为几千赫,频率特性较好的高频电解电容仅能达到上百千赫。

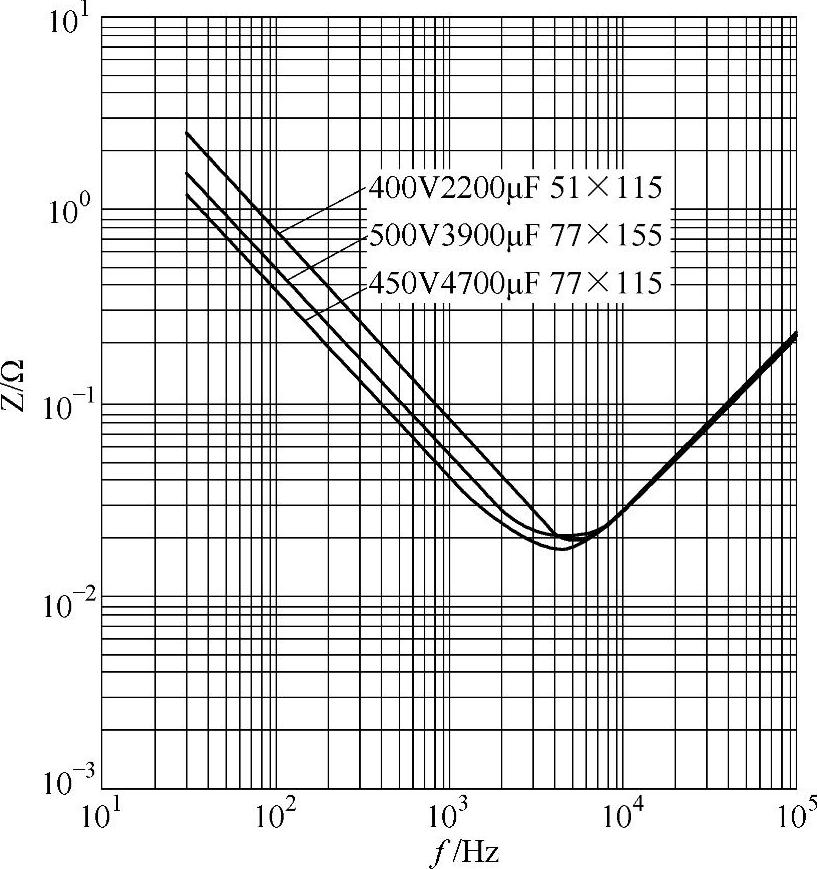

图8-23 某铝电解电容器典型阻抗曲线

电解电容器的标称容量一般在频率120Hz时测量得到,其实际容量与标称容量存在一定的误差,通常允许误差为±5%~±20%。典型铝电解电容器的阻抗如图8-23所示。

用等效阻抗表示的电解电容器的等效容量为

C=1/(2πf∣Z∣) (8-4)

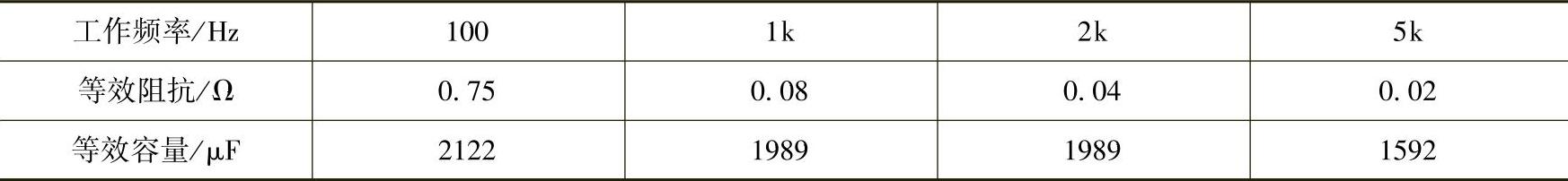

例如标称容量为2200μF的电容器在频率为30Hz时,从图8-23中查得相应阻抗近似为2.5Ω,可求得对应的等效电容量为2122μF,其误差为-3.5%。依据式8-4计算出不同工作频率下的电解电容器等效容量,见表8-4。

表8-4 不同工作频率下电解电容器的等效容量

由表8-4可知,随着工作频率的逐渐增加,电解电容器的等效容量迅速下降;当工作频率超过1kHz时,电容器等效容量下降到标称值的28%以下;从图8-23中可以看出,当频率达到5kHz时,电容器等效电路中的电感与电容发生串联谐振,使其阻抗出现最小值;当频率超过5kHz以后,电容器的总阻抗随着频率的增加而增加——它已经不是电容器了。所以,选择合适的电容器是电力电子装置设计中的一个必要环节。

(2)纹波电流对电解电容器发热量的影响

在半导体器件的开通与关断过程中,电力电子装置的能量直接由电解电容器提供。当电解电容器上电压低于直流母线电压时,由直流母线电压对电解电容器充电;反之,电解电容器放电。因而电解电容器在电力电子装置工作过程中始终处于充放电状态。

电解电容器的纹波电流可以理解为电容器充放电电流的交流分量,它是电解电容器损耗和发热的主要因素。电解电容器所允许的纹波电流值与电容器允许的最高、工作温度及纹波电流频率有关。电解电容器由发热引起的温升计算公式如下。

式中,ΔT为电解电容器中心温升(度),通常情况下的ΔT≤5;ΔIc为纹波电流有效值(A);A为电容器表面积(cm2);H为电容器的散热系数(对于铝电解电容器,常取H=1.5~2.0mW/cm2)。当纹波电流造成的电解电容器温升较大,可考虑采用金属电容支架,将电容器的热量向散热器传输,在一定程度上可以缓解电容器发热对系统的影响。

电力电子装置中滤波电容器的选择主要考虑以下三方面的因素:①能满足期望的纹波电压的电容值;②电容器的额定电压;③电容器的额定纹波电流。基于对纹波电流与电解电容器发热量和寿命关系的分析,纹波电流对滤波电容器容量的选取起到关键的约束作用。根据纹波电流最大允许值计算滤波电容器容量为

式中,ΔUd为滤波电容器的设计纹波电压峰值(V);ΔIc为电容器上的最大纹波电流值(A),通常最大纹波电流随着电解电容器容量的增加和表面积的增加而增大;f为滤波电容器的工作频率(Hz);k1为工作频率增加时纹波电流系数,例如当工作频率超过10kHz时,可取k1=1.4;k2为相对于最高工作温度的纹波电流系数,最高温度为105°C的电解电容器,当正常工作温度为80°C时,可取k2=2.0。(https://www.xing528.com)

2.膜电容器

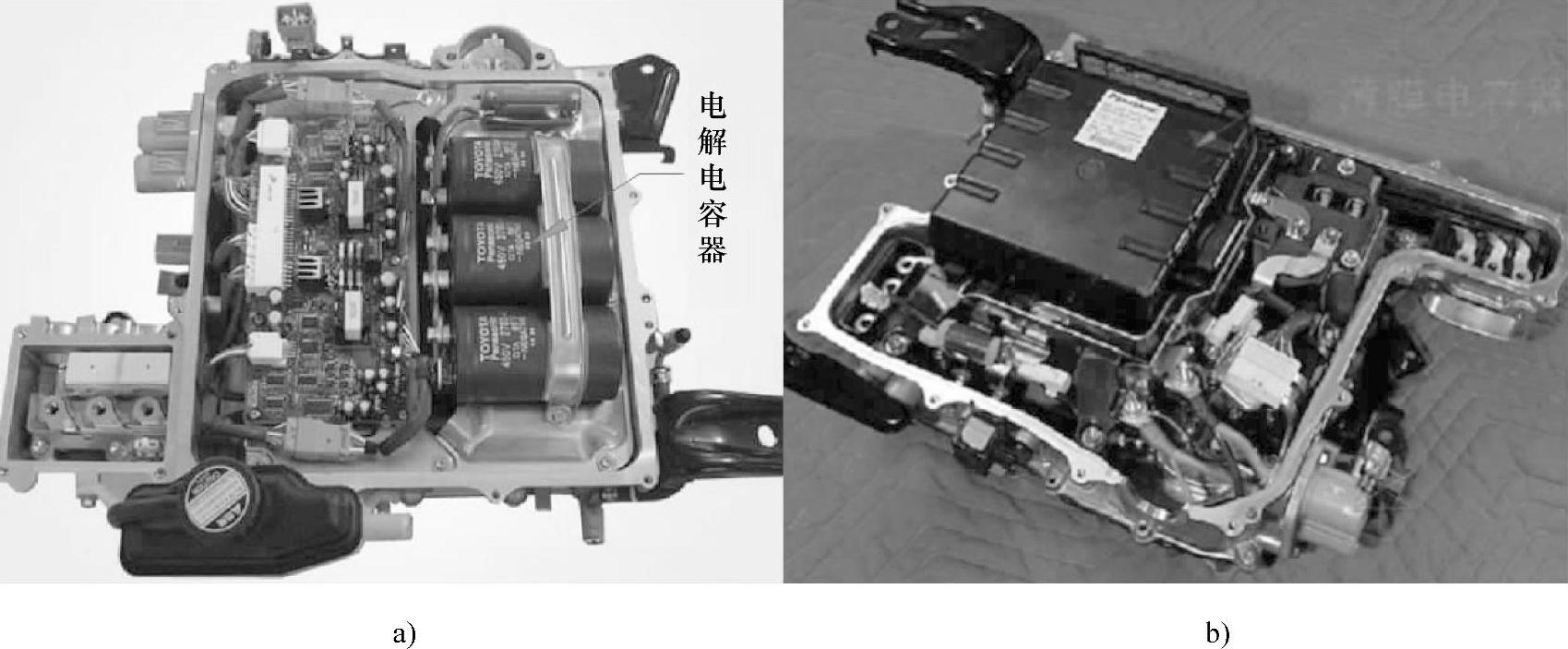

为进一步降低变流器的体积和重量,适应宽电压范围、大功率应用需求,通常需要一个紧凑、低损耗、高性价比的大容量电容器,例如工作直流电压可达DC 1000V,容量值可达3000μF。电解电容器额定电压低于500V,且在一定的布置空间内,交流容量比较有限,难以满足上述需求。膜电容器的电压标准可达到DC 1000V以上,使用温度达到125°C,并最大化了体积填充系数,比较适合上述工况的应用。薄膜电容器替代电解电容器的典型应用是丰田普锐斯混合动力系统。普锐斯Ⅰ使用的滤波电容器是电解电容器,普锐斯Ⅱ开始使用薄膜滤波电容器组,如图8-24所示。

图8-24 丰田普锐斯混合动力系统变流器

a)普锐斯Ⅰ电解电容器 b)普锐斯Ⅱ薄膜电容器

膜电容器生产工艺(超薄金属化薄膜蒸馏技术、安全膜技术、波浪边分切技术等)不仅使电容器的额定电压提高到150V/μm以上,额定温度提高到105℃,还可改善电容器本身的防潮性、抗温度冲击能力。与电解电容器比较,薄膜电容器具有以下优点:

1)良好的温度特性。直流链接环节薄膜电容器采用的高温聚丙烯薄膜,具有聚酯薄膜和电解电容器没有的温度稳定性。

2)可承受反向电压。如果超过1.5倍Un的反向电压被加在电解电容器上时,会引起电容器内部化学反应的发生。如果这种电压持续足够长的时间,电容器会发生爆炸,或者随着电容器内部压力的释放电解液会流出。而膜电容器由于其自身无极性,可以承受双向电压冲击,可靠性更高。

3)抗脉冲电压能力强。膜电容器的耐冲击电压大于1.5Un,而电解电容器的抗脉冲电压<1.2Un。

4)干式设计。没有电解液泄露的问题,没有酸污染。

5)ESR低,耐纹波电流能力强。膜电容器的纹波电流能力可达到200mA/μF,而电解电容器的纹波电流能力仅为20mA/μF。膜电容器的这个特点能大大减小系统所需要的电容器容量。

6)低ESL。逆变器的低电感设计要求滤波电容器具有极低的电感。高性能直流滤波薄膜电容器通过把母线整合到电容器模块里,使它的自感降到最低(<30nH),大大减小了在开关频率下的震荡效应。

7)使用寿命长。在额定电压和额定使用温度下,膜电容器使用寿命大于10万小时。

膜电容器在选择时,如果已知变流器的最大允许纹波电压和纹波电流的有效值,系统需要的电容器最小电容值可以通过下面的公式计算:

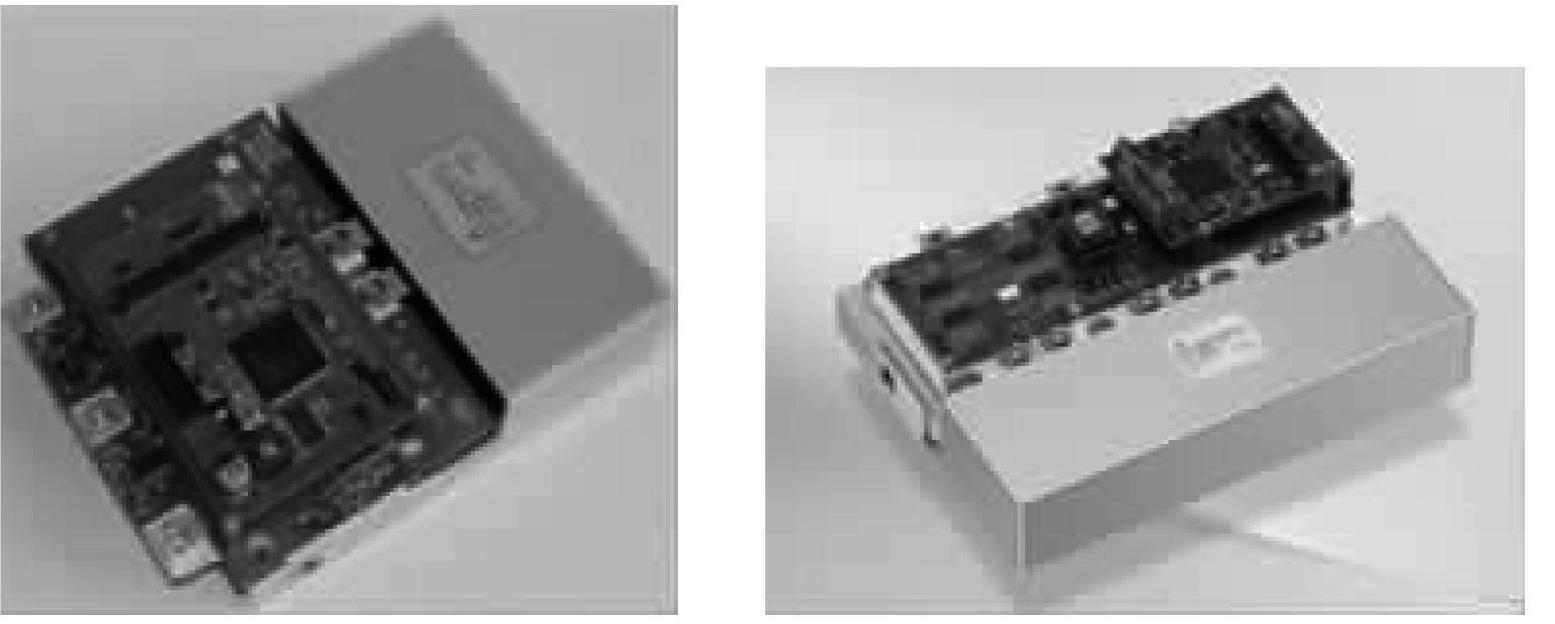

薄膜电容器采用新的制作工艺和金属化薄膜技术,增加了传统薄膜电容器的能量密度,使电容器的体积大大缩小。同时,通过将电容器芯子和母排整合的方式来满足灵活的布置尺寸要求,使得整个逆变器模块更加紧凑,如图8-25所示,大大降低了主电路的杂散电感,使电路的性能更好。在高电压、高有效值电流、有过压、有反向电压、有高峰值电流、长寿命要求的电路设计中,薄膜电容器的应用已成为趋势。

图8-25 膜电容器与功率模块集成(400A/30kVA、800A/100kVA)

3.超级电容器

超级电容器(Supercapacitor),又称双电层电容器、黄金电容、法拉电容,通过极化电解质来储能,其电容值可以轻易达到1000F。它是一种电化学元件,但是其储能的过程并不发生化学反应,这种储能过程是可逆的,因此超级电容器可以反复充放电数10万次。

超级电容器在分离出的电荷中储存能量,用于存储电荷的面积越大、分离出的电荷越密集,其电容量越大;传统电容器是用绝缘材料分离它的两极板,一般为塑料薄膜、纸等,这些材料通常要求尽可能薄。超级电容器的面积是基于多孔炭材料,该材料的多孔结构允许其面积达到2000m2/g,通过一些措施可实现更大的表面积。超级电容器电荷分离开的距离是由被吸引到带电电极的电解质离子尺寸决定的。该距离和传统电容器薄膜材料所能实现的距离相比更小。这种庞大的表面积再加上非常小的电荷分离距离使得超级电容器较传统电容器有大得多的静电容量。

以新能源电动汽车为例,超级电容器应用主要在以下几个方向:

(1)新能源汽车的辅助动力

汽车频繁地起步、爬坡和制动造成其功率需求曲线的变化很大,在城市工况下更是如此。一辆高性能的新能源汽车的峰值功率与平均功率之比可达16∶1。但是这些峰值功率的特点是持续时间一般都比较短,需求的能量并不高。对于纯电动、燃料电池和串联混合动力汽车而言,这就意味着:要么汽车动力性不足,要么电压母线上要经常承受大的尖峰电流,这无疑会大大损害电池、燃料电池或其他APU(Auxiliary Power Unit)的寿命。如果使用功率较大的超级电容器,当瞬时功率需求较大时,由超级电容器提供尖峰功率,并且在制动回馈时吸收尖峰功率,那么就可以减轻对辅助电池或其他APU的压力。从而可以大大增加起步、加速时电源系统的功率输出,而且可以高效地回收大功率的制动能量。这样做还可以提高蓄电池(燃料电池)的使用寿命,改善其放电性能。

除此之外,采用超级电容器还能在选择蓄电池等动力部件时,着重考虑车载能源的比能量和成本等问题,而不用再过多考虑其比功率问题。通过扬长避短,可以实现动力源匹配的最优化。

(2)动力驱动能源

超级电容器作为唯一动力源的电动汽车驱动结构较简单,但目前技术还不成熟,所以一般都是把超级电容器作为辅助动力源,与电池、燃料电池或其他APU系统组成多能源的动力总成来驱动车辆。常见的结构组合形式有:B+C,FC+C,FC+B+C,ICE/G+C等(其中B代表电池、C代表超级电容、FC代表燃料电池、ICE代表内燃机、G代表发电机)。由于超级电容器存储的能量与电压的平方成正比,所以超级电容器荷电状态(SOC)的较大变化将直接导致电容器的端电压会在很宽的范围内变化。例如,如果超级电容器被放电75%,那么电容器的端电压将减少到初始电压的50%。为了控制电容器的输入、输出能量,协调超级电容器电压和电池电压,必须使用DC/DC变换器。

(3)汽车零部件的辅助能源

除了用于动力驱动系统外,超级电容器在汽车零部件领域也有广泛的应用。例如,未来汽车设计使用的42V电系统(转向、制动、空调、高保真音响、电动座椅等),如果使用长寿命的超级电容器,可以使得需求功率经常变化的子系统性能大大提高。另外,还可以减少车内用于电制动、电转向等子系统的布线。而且,如果使用超级电容器来提供发动机起动时所需要的大电流,那么不仅能保护电池,而且即使是在低温环境和电池性能不足的条件下也能顺利实现起动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。