永磁同步电动机的转子包括永磁体、转子铁心、转轴、轴承等。传统的电网供电异步起动永磁同步电动机的转子会安装有笼形绕组,现代变频调速用永磁同步电动机通常不会安装转子绕组。

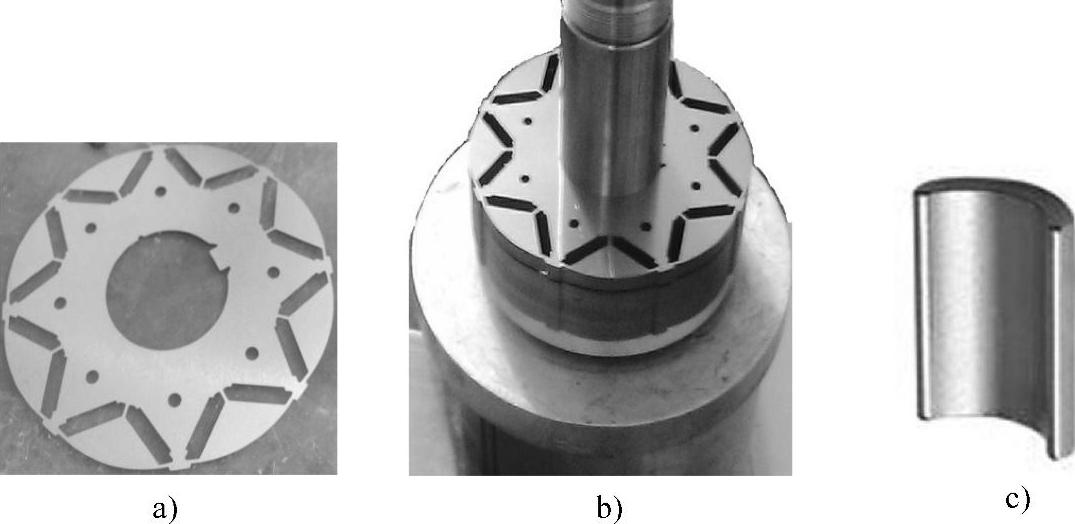

为了降低电动机运行时的铁耗,PMSM的转子铁心通常采用叠片结构。图2-4a给出了转子铁心冲片图片,图2-4b是对冲片进行加工,将其制作成整体。从图中可以看出在转子铁心的截面中,留有永磁体和转子轴的安装空间,另外还有通风孔等。图2-4c是瓦片形状永磁体图片,它常用于插入式永磁同步电动机中。如图2-5b。

图2-4 转子铁心与永磁体

a)转子冲片 b)转子铁心的加工 c)瓦片状永磁体

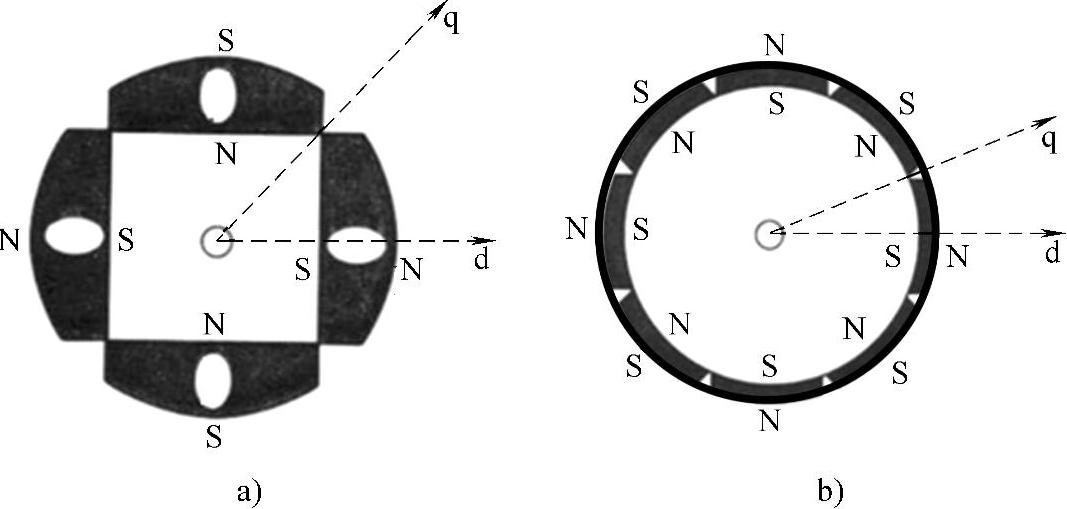

具体来说,根据永磁体在转子铁心中的位置可以划分为表面式与内置式PMSM,其中表面式PMSM(SPM)转子结构又可以分为表贴式与插入式两种结构,如图2-5所示。

图2-5a中电动机极对数为2,图b中电动机极对数为4,两幅图中都已经标出了d轴线与q轴线的位置。d轴线与电动机的转子磁极所在轴线重合,q轴线超前d轴线90°电角度,即与相邻两个磁极的几何中性线重合。由于磁极对数不同,所以q轴与d轴之间的机械角度差是不同的,但电角度的差都是90°。

图2-5 典型的SPM永磁电动机

图2-5中SPM转子结构的特点是:永磁体贴在转子圆形铁心外侧;由于永磁材料磁导率与气隙磁导率接近,即相对磁导率接近1,其有效气隙长度是气隙和径向永磁体厚度总和;交直轴磁路基本对称,电动机的凸极率ρ=Lq/Ld≈1,所以SPM是典型的隐极电动机,无凸极效应和磁阻转矩;该类电动机交、直轴磁路的等效气隙都很大,所以电枢反应比较小,弱磁能力较差,其恒功率弱磁运行范围通常都比较小。由于永磁体直接暴露在气隙磁场中,因而容易退磁,弱磁能力受到限制。由于制造工艺简单、成本低,应用较广泛,尤其适宜于方波式永磁电动机(无刷直流电动机)。(https://www.xing528.com)

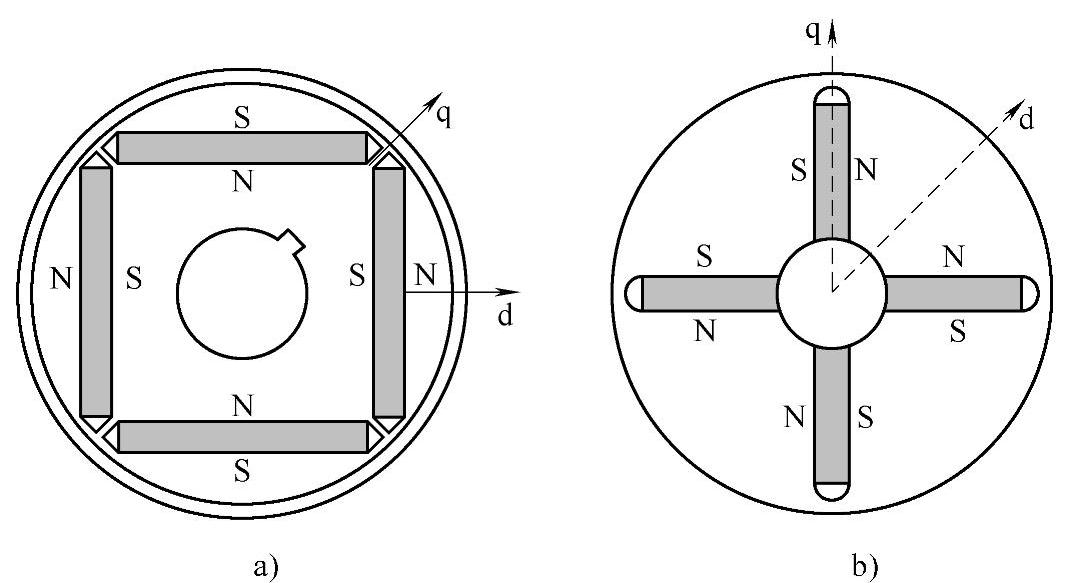

内置式PMSM(IPM)的永磁体埋于转子铁心内部,其外表面与气隙之间有铁磁物质的极靴保护,永磁体受到极靴的保护;q轴电感大于d轴电感,有利于弱磁升速。由于永磁体埋于转子铁心内部,转子结构更加牢固,易于提高电动机高速旋转的安全性。

IPM的转子磁路结构又可以分为径向式、切向式和混合式三种。图2-6a给出了径向式转子磁路结构示意图。此时,永磁体置于转子的内部,适用于高速运行场合;有效气隙较小,d轴和q轴的电枢反应电抗均较大,从而存在较大的弱磁升速空间。另外,从图2-6a中可以看出,d轴的等效气隙较q轴等效气隙更大,所以电动机的凸极率ρ=Lq/Ld>1。转子交、直轴磁路不对称的凸极效应所产生的磁阻转矩有助于提高电动机的功率密度和过载能力,而且易于弱磁扩速,提高电动机的恒功率运行范围。

图2-6b给出了切向式IPM的转子磁路结构,相邻两个磁极并联提供一个极距下的磁通,所以可以得到更大的每极磁通。当电动机极数较多时,该结构特点更加突出。采用切向结构电动机的磁阻转矩在电动机的总电磁转矩中的比例可达40%。

径向式结构的PMSM漏磁系数小,不需采取隔磁措施,极弧系数易控制,转子强度高,永磁体不易变形。切向式结构的PMSM漏磁系数大,需采取隔磁措施,每极磁通大,极数多,磁阻转矩大。此外,还有混合式结构的PMSM,它结合了径向式和切向式的优点,但结构和工艺复杂,成本高。

图2-6 径向式与切向式IPM转子磁路

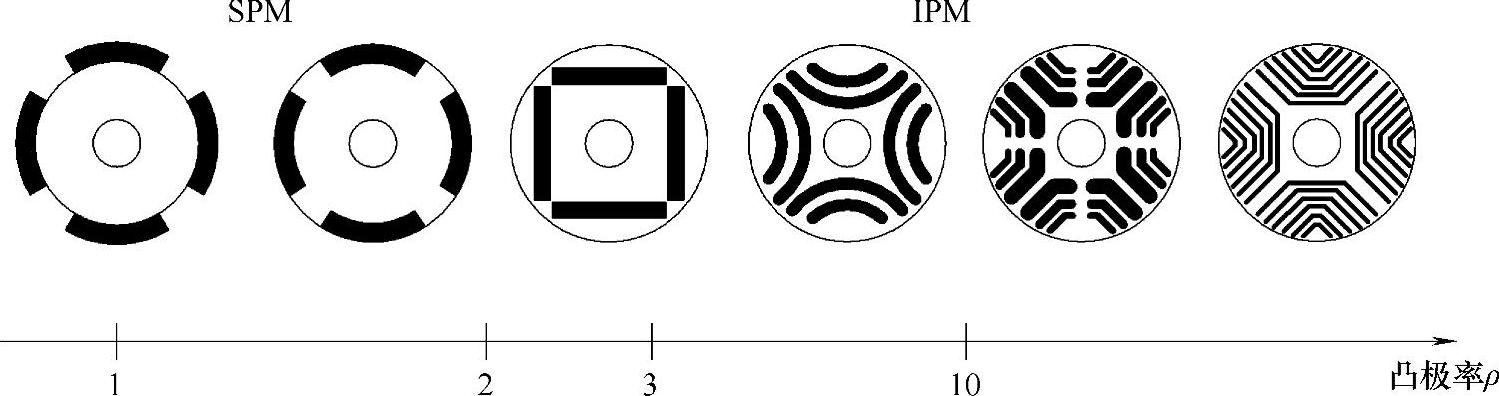

图2-7给出了不同转子结构永磁电动机凸极率的情况。其中表贴式电动机的凸极率最小,其次是表面插入式转子电动机。IPM电动机转子的结构设计灵活多样,可适用于不同的弱磁控制和恒功率运行范围的要求。其中单层(SINGLE-LAYER)磁钢结构的IPM电动机应用广泛,电动机的凸极率ρ可以达到3左右;双层(DOUBLE-LAYER)磁钢和三层(THREE- LAYER)磁钢结构的IPM电动机的凸极率可达到10~12;三层以上磁钢的IPM电动机采用轴向迭片(AXIALLY-LAMINATED)结构后,凸极率ρ>12。由此可见,采用多层磁钢转子结构,可以显著提高电动机的凸极率,增加气隙磁通密度。但是,其缺点是结构和制造工艺复杂,制造成本也高。

图2-7 不同转子结构永磁电动机的凸极率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。