(一)老式励磁装置的主要问题

根据上述各式励磁装置在大型泵站中的实际运行情况,其主要问题如下。

1.电动机启动时出现强烈振动

对于半控桥式励磁装置,因为在电机启动时正半波电流和负半波电流不对称。对于全控桥的励磁装置,随着启动过程的转差减小,转子绕组内感应电动势逐渐减小。当转速达到额定转速的50%以上时,励磁回路感应电流负半波通路不畅,处于时通时断、似通非通状态,同样形成正半波电流和负半波电流不对称。在这种情况下,电机将遭受脉振转矩而强烈振动,因此,电机投励时往往可以听到一声沉闷的冲击声,机组的震动一直持续到启动结束才消失。电机在启动过程中的强烈振动是电机损伤的重要原因之一。

2.无可靠的失步保护装置

老式晶闸关闭励磁装置采用GL型反时限继电器“兼作失步保护”,而电机“过负荷”和电机“失步”是完全不同的两个概念。用过负荷兼作失步保护,当电机失步时,它不能动作。有时虽能动作,但动作延时大大加长,实际上起不到保护作用。各种失步故障分析如下:

(1)失励失步。电动机失步时,丢转不明显,负载基本不变,定子电流包络线产生波动(峰值约为电机额定电流的1.6~1.8倍,而低谷值约为额定电流的0.8~1.2倍),电机无异常声音,GL型继电器往往拒动或动作时间加长。结果造成电机的内部暗伤,主要引起电机转子绕组,尤其是起动绕组(阻尼条)的过热、变形、开焊,甚至波及到定子绕组端部。

(2)带励失步。电机带励失步时,虽仍有直流励磁,但励磁电流及定子电流(包络线)强烈脉动,电机亦遭受强烈脉振,有时甚至产生电气共振和机械共振,结果引起电机疲劳损伤,甚至引起定子绕组绑线崩断、导线变松、线圈表面绝缘层被振伤,逐步发展成短路;转子励磁绕组接头处产生裂纹,出现过热、开焊、绝缘烤焦,笼条(起动绕组)断裂等,严重时出现断轴事故。由于电机和水泵是同轴运行,电机的强烈脉振,同样会波及到主机,如紧固螺钉断裂等。

(3)断电失步。是由于供电系统自动重合闸ZCH装置或备用电源自动投入BZT装置动作及人工切换电源,使电机的供电电源短暂中断而引起。它对电机的危害是非同期冲击。这种冲击有可能使电机当场损坏,也有可能根本感觉不到。

3.控制部分技术性能太差影响电机使用寿命

老式励磁装置故障率太高,常出现起动晶闸管误导通、接插件接触不良、脉冲丢失、三相电流丢波缺相、励磁不稳定、灭磁性能差,甚至引起电机失励等故障。这些故障同样是引起电机损伤的重要原因。

(二)新型微机晶闸管励磁装置的主要特点

近年来,市场上出现了不少微机控制的晶闸管励磁装置,在选用时应注意其技术性能、元件和工艺质量等是否能够满足要求。现介绍苏州友明科技有限公司的LZK-3型微机晶闸管励磁装置。

1.组成及原理

LZK-3型微机励磁装置由主桥电路、综合控制器、继电器单元、风机单元、辅助电路等组成。它的核心部分是由单片机系统组成的微机综合控制器,其内部由电源板、输入/输出接口、电脑板、液晶显示器、薄膜按键输入面板等组成。电脑板上使用摩托罗拉大规模集成芯片MC68HC11A8,它具有2MHz总线速度以及低功耗和较强的抗干扰性能,片上有存储器、A/D转换器、16位定时器,还有专用的看门狗定时器系统、时钟监测系统、非法代码检测电路。

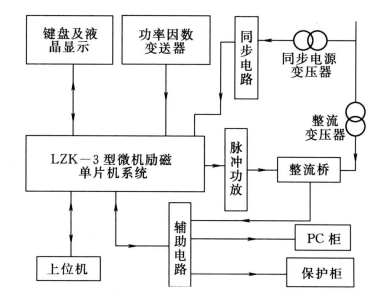

原理方框图如图9-8所示。整流主电路由干式整流变压器和整流桥组成,整流变压器提供整流桥整流的主电源。整流控制通过同步电源变压器转换,经同步电路处理后送至单片机系统,单片机系统根据设定的运行参数,计算校正后输出对称平衡的三相触发脉冲,经脉冲功放电路放大后去控制主桥的三只晶闸管导通整流。键盘可输入运行必须的电量;中文液晶能显示参数和故障情况;辅助电路、PC柜及保护柜配合实现多种保护控制功能。

图9-8 LZK-3型微机励磁装置原理方框图

2.主要技术性能

由于采用单片机系统,全部使用数字化控制技术,该励磁装置与由分立元器件或集成移相器组成的装置比较,具有许多先进的技术性能。

(1)平稳的主机起动特性。同步电动机异步起动时转子回路感应出很高的电压,此电压会直接危及电机转子的绕组绝缘,因此励磁装置要及时地在主机起动过程中串接适当的电阻。

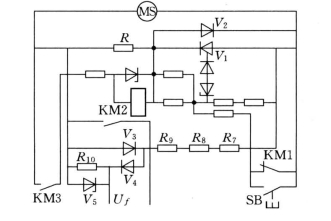

该励磁装置起动灭磁回路中晶闸管V1导通电压采用高、低通电压分级整定,保证主机良好的异步驱动性能,起动控制单元MC-3电路如图9-9所示。主机起动时,通过电阻R7、R8、R9、R10,二极管V3、V4,稳压管V5分压限幅将转子两端感应的高电压转换为低电压信号Uf,再经RC滤波、过零比较器处理、光电耦合器隔离后送至单片机系统。单片机检测到该信号和合闸接触器动作信号后,使继电器KM1处于释放状态,V1在很低电压(约12V)下便导通,转子回路的正向电流经V1、灭磁电阻R流过,反向电流经二极管V2、R流过,保证了正反向电流的对称性,使主机起动平稳。当主机起动结束进入同步后,微机自动让继电器KM1、KM3动作,V1导通电压转入高通值(约250V)运行,V1自动关断。

图9-9 LZK-3型微机晶闸管励磁装置的起动、灭磁电路

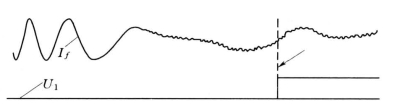

为避免V1因过电压设定值太低或导通后由于整流电压较高使整流电压波形无过零点等原因关不断,或因运行中由于某种原因误导通,造成R长时间通电发热烧坏,在装置内设有V1误导通检测电路。若V1未导通,在V1与R回路中,直流励磁电压全部降在V1上,R两端无电压,处于冷态;一旦出现V1导通后,直流励磁电压全部降在R上,继电器KM2线圈得电吸合,其动合触点闭合,电脑系统接收到V1误导通信号后,先停发200ms脉冲,使整流电路转入失控状态,V1在“双峰一谷”波形过零点自然关断。若关不断,电脑指令继电器KM4V1动作,通过触点接通报警回路,电铃响起,并在液晶面板上用汉字显示“V1误导通”,提请运行值班人员检查处理。经由16线光电示波器拍摄的电机起动波形如图9-10所示。电机在起动过程,转子电流If波形曲线趋向平滑,V1两端的电压U1一直为零,无任何尖峰和毛刺,说明灭磁晶闸管导通非常及时,起动回路特性很好。投励后U1自动转为正常励磁电压,V1已自动关断。

图9-10 电机起动波形图

(2)自动可靠的准确投励。励磁装置投励的可靠性,直接关系到主机起动的成功与否。影响大型同步电动机异步起动投励过程的因素有四方面:①电机:存在复杂的机电过渡过程,受电机参数及运行方式的制约。②负载:与电机拖动的负载特性和类型有关。③电网:由于电机起动电流很大,电网产生较大的扰动,影响系统供电质量及稳定性,机端电压的跌落又使电机起动转矩大大下降,从而间接改变了电机的投励性能;④励磁装置:老式晶闸管励磁装置投励环节由分立元器件组成,通过阻容充放电回路、周波积分器、50Hz交流电压等方法模拟主机起动过程中感应的交变电压信号整定,故每次投励的离散性较大,加上元器件的参数变化,投励的性能和成功率得不到保证。(https://www.xing528.com)

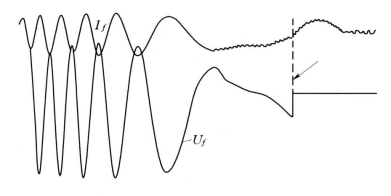

新励磁装置充分考虑到上述因素,引进了“电磁惯性”理论,采用“反极性末尾”及“准角强励整步”的方法,由薄膜按键输入投励最佳时间。主机起动后,通过取样电压Uf,经过零比较器比较,变成方波信号,由微处理器内部计时器从电压过零点启动计时。若波形频率高,则自动复位。当电机转速进入临界转差(即原来所谓的“亚同步”),计时时间在200~250ms之间,电脑就发出投强励信号,对转子进行强励,使定转子吸引力加大,电机轻松、快速、平滑、无冲击牵入同步,1s后,自动转入正常励磁运转。电机投励波形见图9-11。电机在起动过程中,Uf的幅值越来越小,频率越来越低,当达到整定转差时投强励,此时If刚刚处于正值上升阶段,投入的励磁电流恰好与之正叠加,增大了定子对转子的加速转矩,有利于电机进入同步。

图9-11 电机投励波形图

对于某些转速较低、凸极效应较强的电机空载或轻载起动时,该装置内设有凸极计时投励回路,在电机进入同步后计时,1~2s内自动投强励。电机进入同步后,微机自动控制励磁由强励恢复到正常励磁。由于使用了微电脑进行数据分析、处理,每次投励性能均很好。

(3)实时参数液晶汉字显示、修改,故障记忆报警。LZK-3型微机晶闸管励磁装置,采用液晶汉字显示,采用菜单操作功能的选择及参数的设定、修改。系统运行的参数存储在微处理器中,常用参数由薄膜按键输入保存到存储器中,通过液晶汉字显示器可调用和显示,装置掉电时设定参数也不会丢失。控制器通电后,输入机组运行参数,如电流、电压、功率因数、触发角、装置地址等,并且有口令密码设置,一旦运行参数设定完成,其他非管理人员无法随意修改;机组运行中,随时可以动态改变运行参数,因受上、下限的限制,即使输入的参数错误,也不会造成装置的失控或其他故障。装置出现故障,如失控、缺相等可以在液晶汉字显示器上将故障类型显示出来。

通过值班和检修人员的使用,感觉非常直观和简便,运行参数的设定、修改速度很快,且无须调试。由液晶汉字显示器取代了大量的发光二极管显示和故障代码显示,即使不懂计算机的人员,也能很快掌握。由于使用了薄膜按键输入全数字化电脑控制,消除了原电位器调节时接触不良及老化等种种弊端。

(4)恒定参数闭环调节及完善的保护、信号报警。为适应自动化控制的要求,该装置首先增设了闭环恒定参数调节,分别有闭环功率因数、电流、电压、触发角的调节,它们互相独立,可任意设定。恒功率因数调节是通过功率因数变送器,将主机运行时的功率因数转换为4~20mA标准信号,经过输入/输出板处理后给电脑系统,采样参数与设定数值进行比较后,使用软件实现PID调节,具有调节时间快、振荡周期短和超调量很小的优点,电机负载变化,励磁装置能自动跟踪调节,保持恒定参数运行,真正意义上实现电机的最佳运行。

此外,这套励磁装置还有较完善的保护功能和信号报警功能。信号报警回路通过继电器接通电铃发声,通知值班人员处理。装置检测到故障信号后,通过相应的继电器以空接点引出至PC柜和微机保护柜,此信号由PC采样,微机保护柜控制主机的故障跳闸。

3.数据通信在自动化系统中的应用

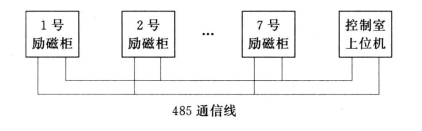

LZK-3型微机励磁装置,除具备单柜独立运行外,还具有多柜并联后与上位机通信的功能。在每块电脑板上选用MAX483及9600BPS的光电耦合器组成通信主器件,采用RS-485通信协议,从控制室用一根两芯带屏蔽的电缆将每台励磁柜通信端子相并联,实现与上位机的实时通信。通信线的最大允许长度为1.2km,通信连接图如图9-12所示。

图9-12 通信连接图

在通信系统中,为区别不同的设备,分别以不同的地址加以区别,各设备均有地址后,上位机采用巡回检测及中断的方法与各设备通信,进行数据交换。

通过相互间的通信,从控制室上位机可以实时显示励磁装置的工作参数,同时根据电气系统总要求,可以对各台励磁装置的运行参数进行修改,数据下载后,励磁系统自动转入上位机修改的参数闭环运行。

(三)应用

微机晶闸管励磁装置已在全国很多大型泵站的改造中得到应用。这里简单介绍江苏省江都泵站和安徽省驷马山乌江泵站的实际应用情况。

1.江都排灌站

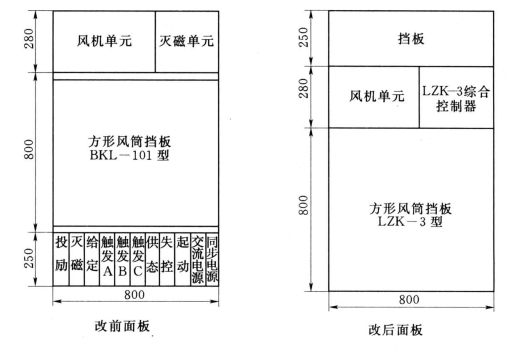

江都水利枢纽共有大型泵站四座。其中四站共有7台6kV、3000kW同步电动机组,原配套晶闸管励磁装置为KGLF-11型。经20年使用,装置已严重老化,后选用北京BKL-101C型励磁装置,运行近5年之后,为推进自动化技术的应用,水利部率先对江都四站进行了微机监控技术的改造。选用LZK-3型微机综合控制器对原励磁控制部分进行改造,拆除柜内原有的一、二次接线、同步变压器、小型电源变压器、备用电源、灭磁抽屉、插件控制箱、继电保护盘等,只保留主桥臂晶闸管、阻容吸收、风机和低压断路器。为了使整体布局合理,按图9-13将主桥臂大环氧板下移25cm,同时使风机下降,与其平行的原灭磁抽屉的位置正好安装LZK-3型微机综合控制器,液晶显示屏与人的视线正好平行。原继电器盘重新制板(只有原来的1/3),安装继电器(新增一只交流接触器)。这样仅相当LZK-3型成套装置的1/3。

图9-13 改造前后的面板

改造后安全运行183天的励磁装置取得了明显的效果:①试运及抗旱、排涝中,7台机组起动239次,没有一次出现投励问题。②原来投励时间约为6s,现4s左右就能顺利投励,大大减小对电机的冲击。③可采用恒电流、恒角度、恒电压、恒功率因数实时运行。其中,恒功率因数闭环运行节约电费6万多元,仅此一项两年多就可回收成本。④在风寒雷电、梅雨高温环境下,经近一年的抗旱、排涝运行,性能可靠,减少了维修费用近3万元。由于故障少,可多抽水,产生明显的社会效益。⑤LZK-3型励磁综合控制器采用微机控制技术,故主机起动平稳,无冲击,自动准确可靠投励;可由中文液晶实时参数显示;上载下载参数修改;菜单操作;故障记忆报警等,有利于泵站自动化的实现。

2.驷马山乌江泵站

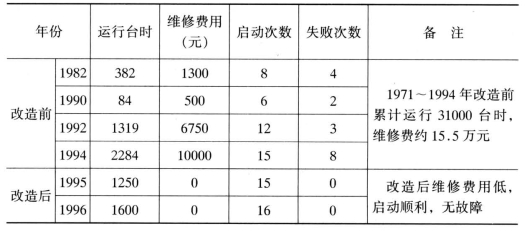

乌江泵站装机6台,单机容量1600kW,配用KGLFK-300/150型晶闸管励磁装置。该站的运行实践表明,KGLFK型励磁装置存在的主要问题:①装置系分立元件构成,故离散性大,受温度影响运行不稳定,维护工作量大,费用高(表9-4);②投励检测逻辑简单,使投励或早或迟,不可靠。如1981年6月9日6号机起动时发生的早投励事故引起电机剧烈振动,使定子铁芯穿芯螺栓松动、铁芯位移,迫使机组解体大修。③抗干扰能力差,灭磁电阻常烧红,影响其他电路正常工作。④触发脉冲过窄,功率偏小,造成主电路缺相、丢波,甚至造成带励失步事故,保护措施又不完善。

表9-4 改造前后的运行情况

根据上述问题,对KGLFK型励磁装置进行了改造。经分析研究,选择LZK-1A型微机励磁综合控制器。它采用16位计数器组成高分辨率数字触发器,对晶闸管实施精确触发。对原装置改造后同步电动机起动正常,故障率为零,值班人员放心。

目前,国内励磁装置大多功能不完善,性能稳定性差,调试复杂,故障率高。新型励磁装置LZK-1型具有良好的性能、新颖的设计、合理与完善的失步保护功能。整机采用微机数字化控制,并有故障自诊断系统,能满足不停机、不减载、不损伤电机的情况下从容更换。

本次改造仅在控制部分采用了由单片机系统组成的微机综合控制器进行全数字化控制,不仅提高了控制精度,而且调试维护极为方便,提高了机组安全运行的可靠性。同时节省了经费:如更新一台需7.5万元,而改造一台仅需2.5万元;因事故停机率明显下降,减少了维修人员和维修费用,运行维护费用和运行能耗、物耗明显下降。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。