用扭矩仪在水泵轴上测泵轴扭矩Mk和转速n,通过(3-81)式计算求得水泵轴功率。

![]()

式中:Mk为水泵轴的扭矩,kgf·m[6];n为水泵轴的实际转速,r/min;Pa为水泵轴功率,kW。

前述的损耗分析法适用于在泵轴上无足够空间位置布设扭矩传感器的场合,如大多数卧式离心泵机组和一部分混流泵机组。扭矩仪法适用于在泵轴上有足够的空间位置能够装设扭矩传感器的场合,如一般立式或斜式轴流泵机组和一部分混流泵或离心泵机组。

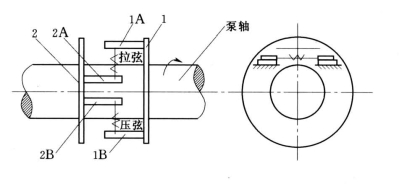

图3-38 钢弦扭矩测量装置

1、2—套筒体;1A2A1B2B—套筒凸台

(一)钢弦扭矩仪的测功原理

钢弦扭矩仪为相对转角式扭矩仪,可测量作用于转轴上的扭矩、转速和功率。如图3-38所示,仪器发送装置的套筒体1和2卡在被测轴的两个相邻断面上。两只钢弦传感器分别装在套筒的1A、2A和1B、2B的凸台上。当被测轴按图示方向转动承受扭矩时,就会产生扭转变形,两个相邻断面扭转一个角度,两套筒之间也随之扭转一个角度。安装在1A、2A上的钢弦受到拉力(称为拉弦),安装在1B、2B上的钢弦受到压力(称为压弦)。在被测转轴的弹性变形范围内扭转角与外施力矩成正比,钢弦的受力情况亦与外施力矩成正比。因钢弦振动频率的平方变化与钢弦两端所受的力成正比,故可通过测量钢弦振动频率变化来测定转轴的扭矩。再由测速装置测得转轴的转速,即可求出轴功率。

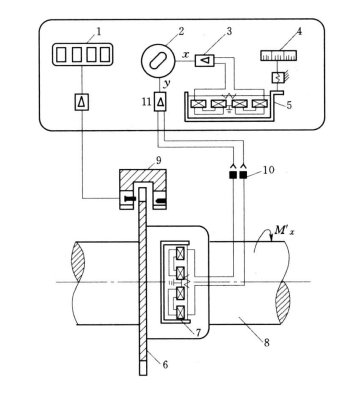

图3-39 钢弦扭矩测功仪系统示意图

1—数字管;2—示波管;3,11—振荡放大器;4—刻度盘;5—基准弦;6—测速盘;7—测量传感器;8—被测轴;9—光电测速架;10—炭刷

图3-39为比较式钢弦扭矩测功系统示意图。接收仪接收和测量传感器钢弦的振动频率信号及轴的转速。传感器钢弦的振动频率信号经放大后,送入示波管y轴,接收仪内基准弦的振动频率信号经放大后,送入示波管x轴。基准弦的变形反映在刻度盘上。当基准弦的振荡频率与传感器的振荡频率相等时,示波管上即呈现椭圆图形,如图3-40所示。此时刻度盘上的读数就是安装在被测轴上钢弦传感器的频率。

为了补偿温度和离心力等的影响,在发送套筒上装了两只传感器,即拉弦传感器和压弦传感器。测速装置所测轴之转速供显示和计算轴功率用。

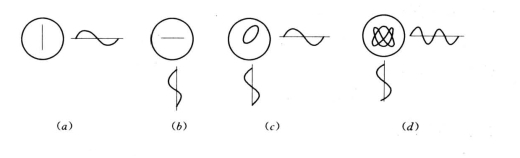

图3-40 示波管输入信号示意图

(a)测量传感器输入信号;(b)基准弦输入信号;(c)传感器与基准弦同时输入信号且频率相等;(d)传感器与基准弦同时输入信号,但频率不等

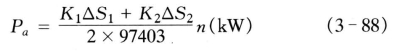

(二)扭矩及功率计算轴扭矩

![]()

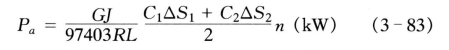

轴功率

式中:G为被测轴的剪切弹性模量(kgf/cm2)[7],对于一般钢材,取G=(8.1~8.3)×105,在作精确测试时,可预先精确静校测定;J为被测轴的转动惯量(cm4),![]() ,其中D0、D1分别为被测轴的内、外径,对于实心轴D0=0;R为传感器钢弦中心至轴中心距离,cm;L为套筒内两只卡环间的距离,cm;C1、C2分别为拉、压弦传感器系数,cm/格;ΔS1、ΔS2分别为拉、压弦传感器钢弦受力变形后相应于仪器刻度盘上的读数与“零值”(泵轴未受力时的读数)的差数,也称格差;n为被测轴转速,r/min。

,其中D0、D1分别为被测轴的内、外径,对于实心轴D0=0;R为传感器钢弦中心至轴中心距离,cm;L为套筒内两只卡环间的距离,cm;C1、C2分别为拉、压弦传感器系数,cm/格;ΔS1、ΔS2分别为拉、压弦传感器钢弦受力变形后相应于仪器刻度盘上的读数与“零值”(泵轴未受力时的读数)的差数,也称格差;n为被测轴转速,r/min。

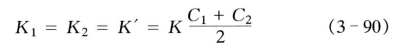

对于给定的被测轴、套筒及传感器,可令综合系数:

![]()

对于传感器拉弦:(https://www.xing528.com)

![]()

对于传感器拉弦

![]()

于是,轴扭矩:

![]()

轴功率:

如果传感器系数C1、C2相等或相近,可近似取:

![]()

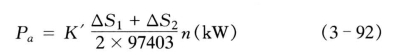

则

故,轴扭矩:

![]()

轴功率:

(三)测试要点

(1)在被测轴上选一段表面光滑,约200mm以上长度的轴,表面擦干净,以便安装套筒。精确测定该段轴的直径,根据实测轴径选用套筒规格,并制造卡环。

(2)根据被测轴的功率、转速或扭矩,选用相应系数的传感器。即:

![]()

接收仪计算量程ΔS,一般用刻度盘全刻度的1/2~2/3较为合适。拉、压弦传感器系数应尽量相等或相近。为了提高测量精度,可选用系数较小的传感器。因传感器与接收仪是相互匹配的,已定接收仪的传感器,不能移到另一台仪器去使用,否则系数需重新测定。

如果套筒安装正确,传感器装上套筒后,接收仪在全刻度范围内应均能在示波器上呈现椭圆图形。否则说明传感器钢弦太长或太短,应予修理,并重测传感器系数。

(3)根据测试现场具体情况,参照施测仪器之使用说明书,正确安装刷架和套筒。炭刷与套筒铜环,以及接地铜环与接地炭刷,均应有良好之接触,使接收仪示波图形清晰。

(4)在被测轴未受力之前,应首先调整传感器之“零点”,即钢弦未受力时在刻度盘上的读数。为了保证测量的精确性,在正式测试前应进行盘车。

(5)测量应在工况稳定时进行,每点需测3~5次,取平均值作为该工况之测量值。

(6)传感器系数应定期复测。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。