6.2.1.1 齿形链的制造工艺流程

1.导板的制造工艺流程

冲压→去毛刺→热处理→抛光。

2.链板的制造工艺流程

冲压→热处理→抛光。

3.圆形销轴的制造工艺流程

切断→滚圆角→热处理→磨削→抛光。

4.异形销轴的制造工艺流程

切断→去毛刺→热处理→抛光。

5.装配工艺流程

选料→组装→铆头→预拉→拆节→环接→磨合→测量。

6.2.1.2 重要的制造工序说明

1)链板在冲压时除应严格控制其尺寸散差外,还应控制冲压时表面产生的毛刺。若残留毛刺较大,则在链板抛光时孔口毛刺易内翻入链板孔,使链条装配后灵活性差,磨损加剧。为了满足汽车发动机越来越高的低磨耗要求,提出了对正时链条与导向板及链轮齿接触部位100%光亮带的冲压工艺方案,以降低正时系统的功率消耗。新开发的正时链条基本均采用全光亮冲裁,以期达到链板外周边100%光亮带的目标。目前链板外周边的全光亮冲裁工艺方案主要有两种:一种是链板外缘与导向板及链轮齿接触部位按100%光亮带设计模具,其余非接触部位仍采用普通冲裁工艺设计模具,该工艺方案冲出的链板外缘全周光亮带不均匀,存在明显的过渡区,热处理后会形成应力集中,对链板的疲劳性能有一定的影响;另一种是外缘全周均按100%光亮带设计模具,该工艺方案冲出的链板外缘全周光亮带均匀,不存在过渡区,热处理后不会形成应力集中,提高了链板的疲劳性能。两种工艺方案的链板外缘状态如图6-12所示。

2)链板在热处理时应严格控制炉内碳势,尤其不能造成链板表面脱碳或贫碳现象,采用等温淬火工艺的链板在热处理后还应增加去应力回火工艺。

3)销轴的制造质量水平对齿形链质量好坏起着至关重要的作用,在表面处理工艺上除常见的渗C和CN共渗外,近年来表面硬度较高的渗Cr和CrV共渗工艺也获得了普遍的应用,实际使用效果明显优于单纯的渗C工艺。圆形销轴在制造过程中还应严格控制其圆度和直线度散差,对于异形销轴其形状尺寸无法通过后序加工进行提高,主要应控制其截面成形时的尺寸精度,在切断和热处理时应严格控制其直线度散差。

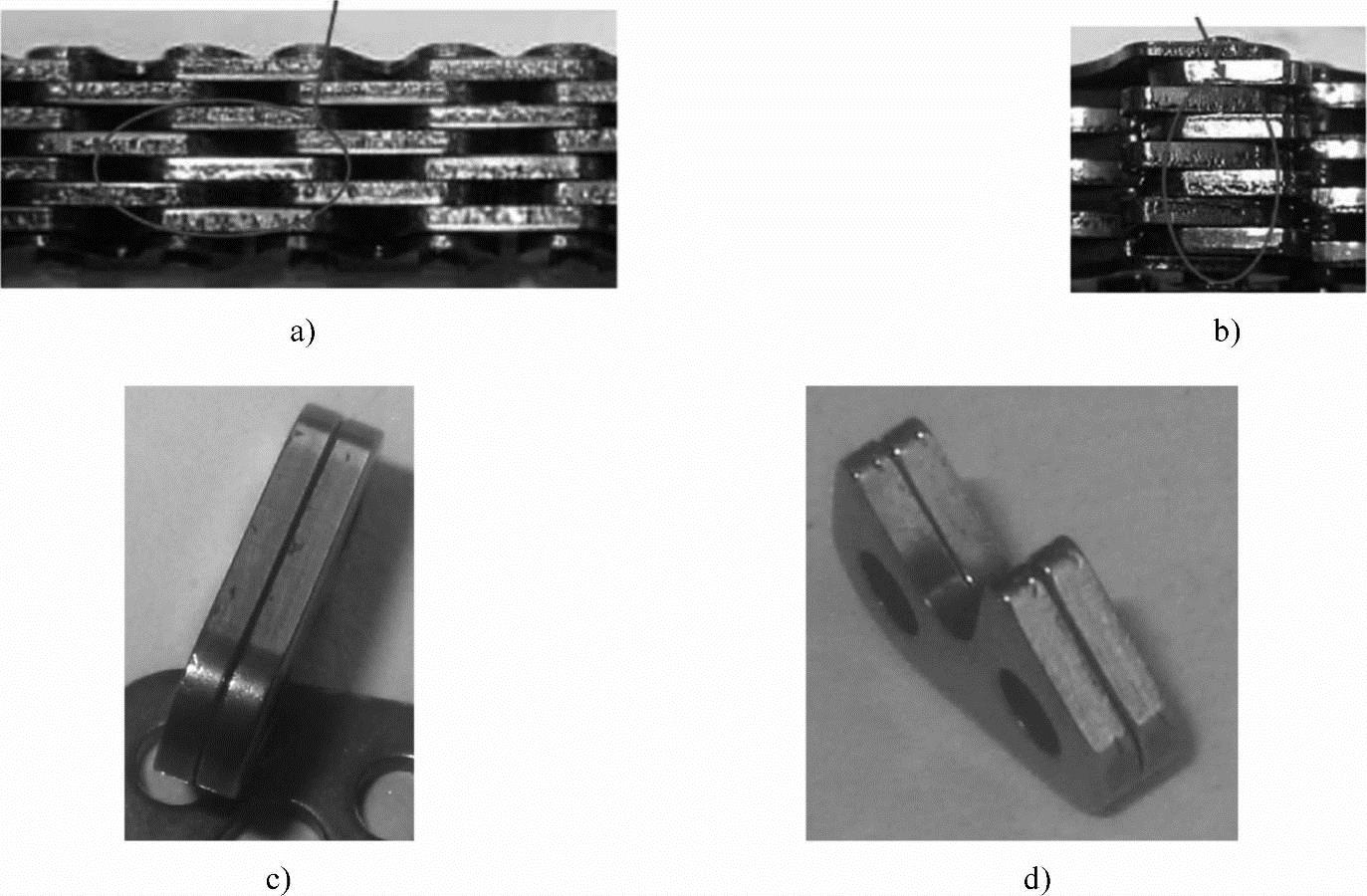

图6-12 常见的链板外缘状态

a)背部普通冲裁 b)齿部精密冲裁 c)背部全光亮冲裁 d)齿部全光亮冲裁

4)齿形链环接后的磨合工序对提高链条的初期磨损有一定的作用,是汽车用齿形链必需的工序之一。

5)由于汽车用齿形链对链长精要求较高,因此应对齿形链的中心距及其变动量进行全检。

6.2.1.3 链板的制造工艺简介

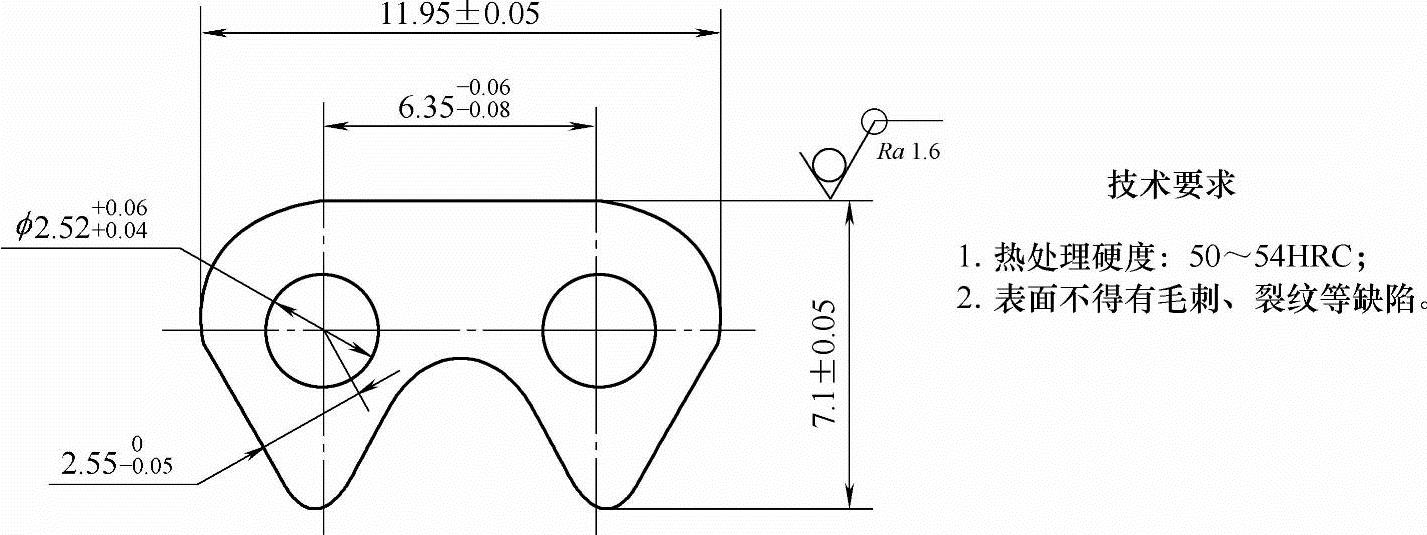

以节距p=6.35mm的齿形链链板为例来说明其制造工艺要点,链板的主要设计参数如图6-13所示。

图6-13 链板的主要设计参数(https://www.xing528.com)

由图6-13可知链板几何尺寸精度要求较高,主要是链板孔心距、孔径、边心距、内孔和外缘表面粗糙度及热处理硬度,该链板材料为50CrVA优质合金钢,热处理工艺性好,具体制造工艺如下。

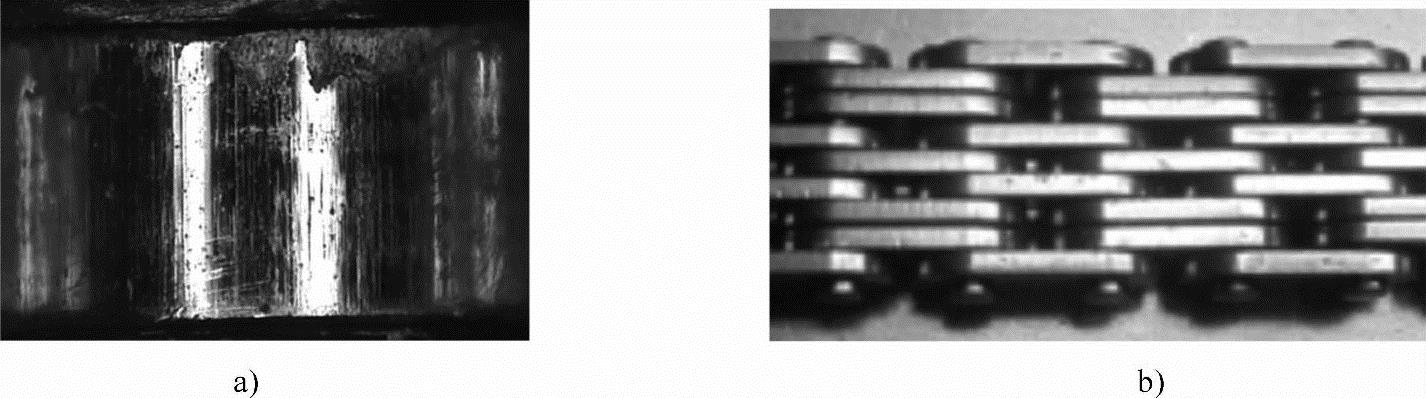

1)冲压。冲压是该链板成形最经济的工艺方案,冲压模具可采用多颗复合模或多颗级进模,内孔和外缘均采用精密冲裁方式设计冲裁间隙,其主要易损件如凹模、冲头、冲钉可采用硬质合金制造,以保证链板成形后的尺寸精度、表面残留飞边高度等符合要求。内孔光亮带应不小于80%,光亮带面的表面粗糙度为Ra1.6μm,对有张紧导轨的链板外缘光亮带也应不小于80%,光亮带面的表面粗糙度为Ra1.6μm,对无张紧导轨的链板外缘光亮带及其表面粗糙度按普通冲裁后形成断面要求,但应保证链板冲压后能直立在平板上。冲压后的链板内孔和外缘表面状态如图6-14所示。

图6-14 冲压后的链板内孔和外缘表面状态

a)内孔表面状态 b)外缘表面状态(有张紧导轨)

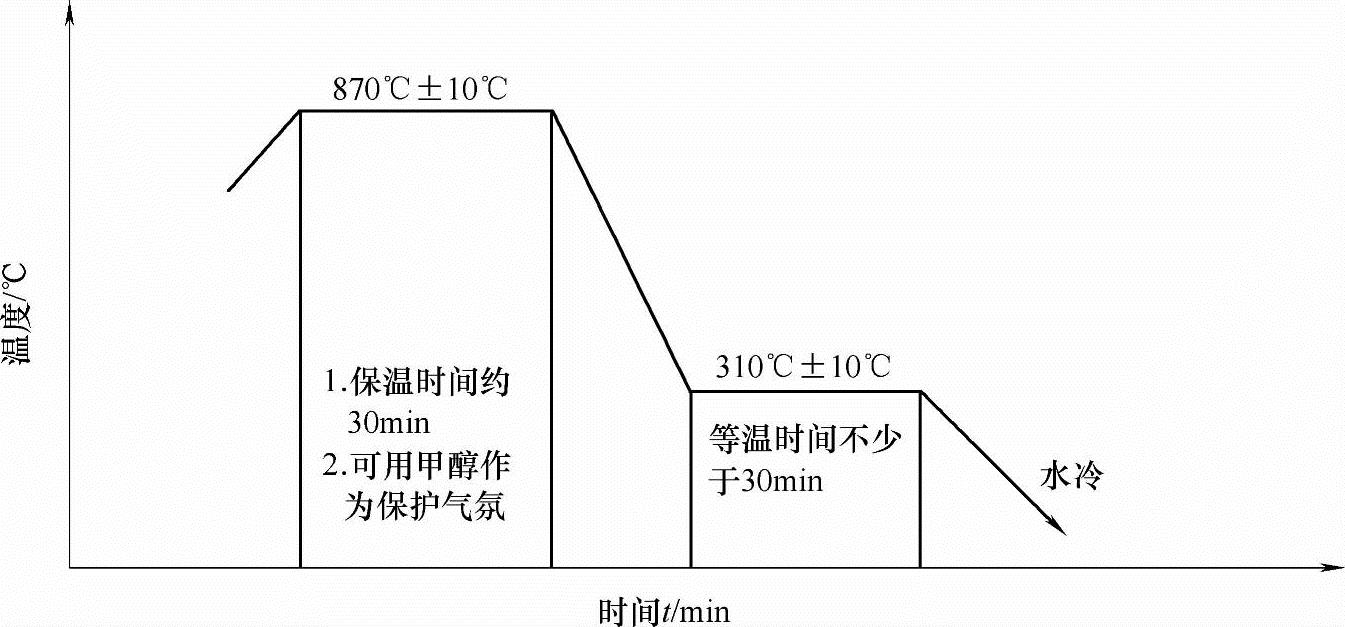

2)热处理。根据该链板的使用工况及材料特点,其热处理工艺确定采用等温处理,以获得机械性能较好的下贝氏体组织,50CrVA链板等温工艺如图6-15所示。

图6-15 50CrVA链板等温处理工艺

注:1.等温处理设备以连续式网带炉性能最好,也可采用转炉。 2.等温盐槽中的盐浴配比应按KNO3与NaNO2比例1∶1添加。 3.热处理后应抽检链板的硬度及金相组织是否符合要求。

3)抛光。抛光工艺主要是为了去除冲压时残留在链板表面的毛刺及热处理时产生的表面氧化层,使链板表面色泽均匀一致,抛光设备可采用六角滚筒或离心滚筒。

6.2.1.4 汽车用齿形链材料选择

1)导板材料:45Mn、50Mn、50CrV。

2)销轴材料:20CrNiMo、35CrMo、38CrMoAl、70、80、GCr15。

3)工作链板材料:45Mn、50Mn、50CrV。

6.2.1.5 汽车用齿形链制造工艺示例

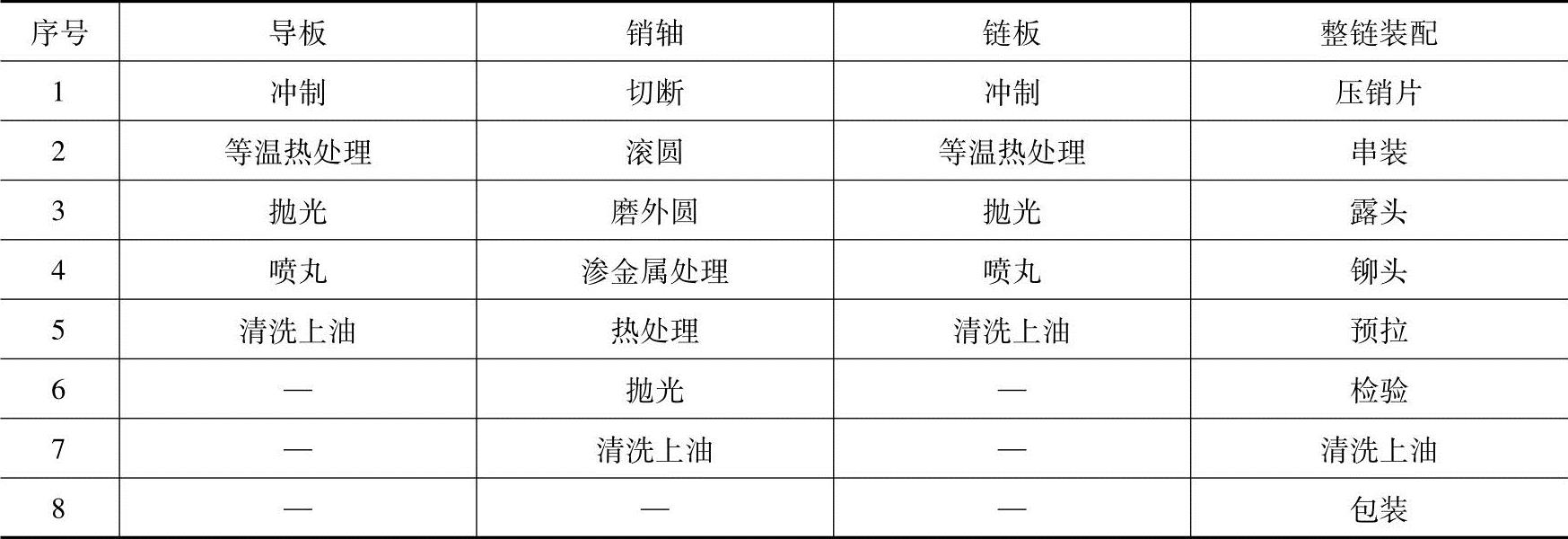

以销轴渗金属链条的零件及装配工艺路线见表6-2所列。

表6-2 汽车用齿形链零件及装配工艺路线

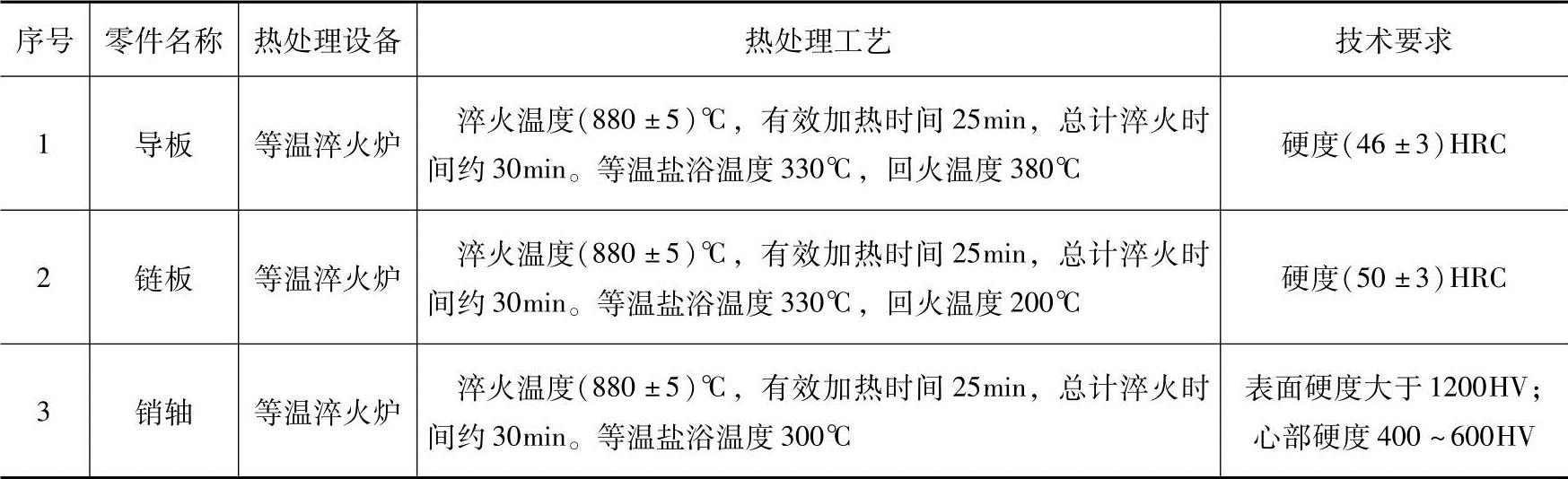

6.2.1.6 汽车用齿形链零件热处理及表面处理

汽车用齿形链零件热处理及表面处理见表6-3所列。

表6-3 汽车用齿形链零件热处理及表面处理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。